电子封装用环氧树脂基导热材料研究进展

电子说

描述

摘要:随着集成电路向高密度、高功率和小体积的方向不断发展,如何快速导出电子元器件产生的热量已成为研究的热点。环氧树脂质轻、绝缘、耐腐蚀且易于加工,在电子封装领域起着重要作用,但本征极低的热导率限制了其应用范围。在聚合物基体中引入导热填料制备填充型导热材料是提高复合材料整体导热性能的有效方法,本文首先总结了填充型导热材料的导热机理,其次论述了填料的种类及改性方法,最后对未来的发展趋势进行了展望。

环氧树脂(EP)是一类具有优良机械性能、尺寸稳定性和电绝缘性的热固性树脂,已被广泛应用于胶黏剂、浇注料和涂层等电子封装领域中。但随 电子技术的高速发展,电子元器件产生的热量随薄型化和性能提升呈指数级增加,电子设备过热会严重影响产品的可靠性及使用寿命。环氧树脂极低的热导率(约 0.2 W·(m·K)- 1)已不适用于现阶段电子元器件的使用环境,因此,如何提高环氧树脂基体的导热性能一直是学术界的热门话题。

通过对聚合物基体进行分子结构设计,即增加 主链长度减小支链支化程度、增加聚合物结晶度及晶体尺寸和在聚合物基体中引入刚性结构, 是制备本征型导热材料的 3 种主要途径。此外,在高分子基体中填充高热导率填料以制备填充型导热材料具有工艺简单、选择性宽和成本低廉等优点,是目前最常用的改性方法,对其研究方向则主要集中于填料的种类、形状、尺寸、不同填料间的协同作用和最优配比等。

本文主要综述了填充型环氧树脂基导热材料的导热机理、填料种类及国内外研究现状,并对发展趋势进行了展望。

1 导热机理

通常来说,材料通过内部某些载流子(如电子和声子)交换热能完成热传导。相较于声子,自由电子移动速度更快,更耐散射,在传输热量方面效率更高,因此,金属和碳基材料均显示出较高的导热性能,而具有纯声子导热机制的材料如 Al2O3 等金属氧化物热导率则明显低于金属材料,约 30 W·(m·K)- 1 左右。聚合物材料大部分由玻璃态或多晶态构成,内部不仅缺少自由电子、声子自由度较低,还受到极性 基团偶极化影响,是热的不良导体 (热导率仅为 0.1~0.5 W·(m·K)- 1)。

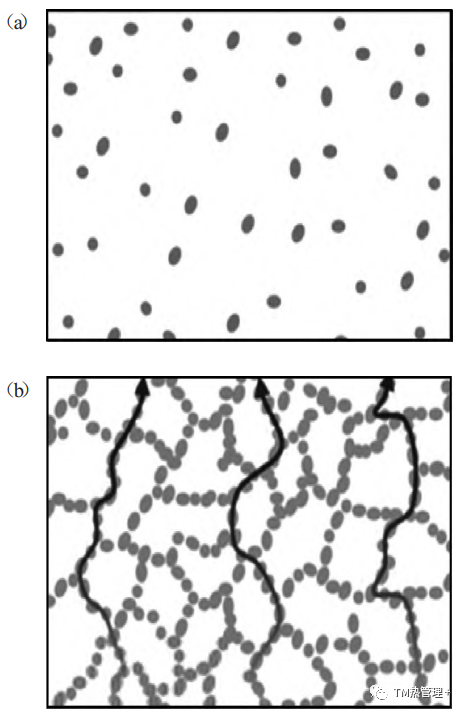

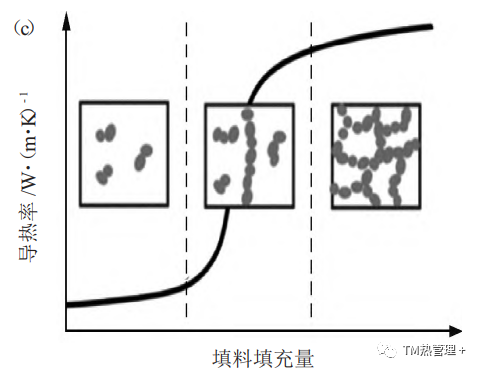

导热通路理论最常用于解释填充型导热材料的 导热机理,即导热通路形成于填料与聚合物基体间的相互接触,热量可以通过声子沿热阻较低的路径或网络传递。当体系中填料含量较低时,填料粒子分散在聚合物基质中,形成类“海 - 岛”结构,热量沿基体 - 填料 - 基体的路径传播,声子在填料未连接处发生散射,复合材料热导率提升有限(图 1a)。然而,当填料含量增加至某一特定值时,填料间开始彼此接触并形成完整的导热通路,此时填料间的界面热阻远小于聚合物基体间的界面热阻,热量可以沿导热通路迅速传递(图 1b),复合材料热导率急剧增加,即“逾渗现象”(图 1c)。但最新研究表明,“逾渗现象”仅会出现在某些热导率极高的填料中,对大多数填料而言,热导率仅为聚合物基体的 10~103 倍,尽管填料添加量足够高,复合材料热导率也不会出现明显突变点。

图 1 (a)低填充量时的“海-岛”结构 (b)高填充量时的导热通路(c)逾渗现象

2 填料选择

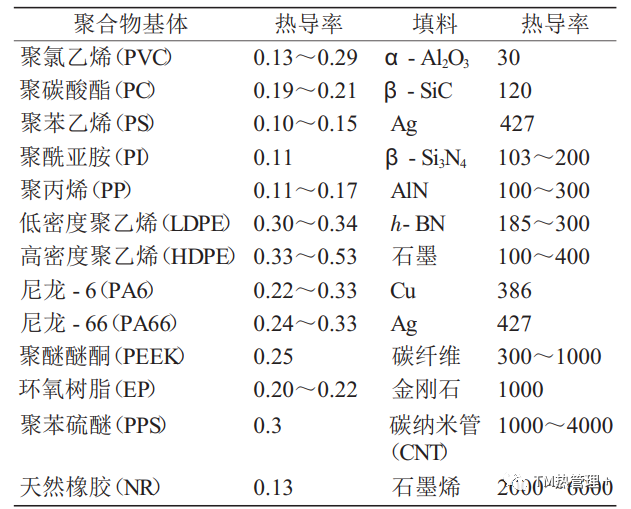

制备本征型导热材料虽然具有结构灵活、导热 性可控等优点,但制备工艺复杂且反应可控性较差, 目前仅限于实验室合成阶段,距工业生产仍有差距。 而利用高热导率填料对树脂基体的改性技术则相对成熟,且可以通过合理选择填料的形状、尺寸和复合材料的界面性质对热导率进行微调。在填料种类的选择上,应以有效构建导热网络为前提,常见导热填料可分为金属类填料、无机陶瓷类填料和碳类填料 3 类。常见的导热填料及聚合物基体热导率见表 1。

表 1 制备导热复合材料常用聚合物及填料的热导率

2.1 金属类填料

金属类填料遵循电子导热机理,具有热导率高、热稳定性能良好和热膨胀系数低等优点,常见金属类填料包括 Au、Ag、Cu、Sn 等,通常以粉末形式进行添加。符远翔等使用 Cu 粉、Al 粉两类导热填料填充环氧树脂 E44 以测定两种金属填料在最大填充比时复合材料的热导率。结果表明,复合材料热导率随金属粉末填充量的增加而增大,当 Cu 粉和 Al 粉添 加质量分别为树脂基体的 4.3 倍和 4.6 倍时,复合材料热导率增加至0.74和 1.11W·(m·K)- 1。Jasim等采用平均直径 7.1μm 的 Al 颗粒制备 EP/Al 导热材料。结果表明,当 Al 颗粒填充量为 45(w)%时,复合材料热导率增加至 1.46 W·(m·K)- 1,较纯组分环氧树脂提高 117.3%。

上述研究表明,纯金属填料提高热导率所需比重较高且效果有限。此外,由于金属密度远高于聚合物基体,导致金属粉末在加工过程中难以在树脂基体中分散均匀,金属粉末的高导电性还会显著降低复合材料的电绝缘性和介电性能,限制其在电子封装领域的应用。

2.2 无机陶瓷类填料

无机陶瓷类导热填料具有优异的导热性和电绝 缘性,在电子封装领域具有独特优势。常见的无机填 料主要含氧化铝(Al2O3 )、六方氮化硼(- BN)、碳化硅 (SiC)和氧化锌(ZnO)等。早期研究发现,在环氧树 脂基体中填充 31vol%h- BN,复合材料热导率达到 2.30W·(m·K)- 1;将微米级 AlN 颗粒填充到环氧树脂基体中,62vol%填充量时复合材料热导率达到 4.20W·(m·K)- 1,且在最大填充量 80vol%时,热导率提高至 4.50 W·(m·K)- 1 ;在环氧树脂基体中填充60vol% Al2O3 微球,复合材料热导率将达到 2.70W·(m·K)- 1 。

上述研究表明,无机陶瓷类导热填料往往通过 高填料比的方式实现导热性能提升,这是由无机填料与聚合物基体间界面相互作用力较弱所致。此外, 根据 Nielsen 模型可知,微米级无机填料若构成完整导热通路所需填充量大于 50vol%。高填充量不仅牺牲了聚合物材料质轻、易加工的优势,还会导致复合材料力学性能劣化。因此,对无机填料进行改性增强其分散性,是降低填充量,实现工业化的关键。

2.3 碳类填料

常见的碳类填料由碳的一系列同素异形体构成,包括碳纳米管(CNT)、纳米金刚石(ND)、石墨烯 (GR)和碳纤维(CF)等。碳类填料普遍具有极高的热导率且耐热性及抗氧化性能远高于陶瓷类填料。其中,石墨烯在所有已知材料中具有最高的热导率,被认为是制备高导热聚合物复合材料的最优选择。

Jarosinski等在环氧树脂中仅添加 4(w)%石墨烯纳米片,复合材料热导率较基体提高 132%。

目前,科研人员经过大量实验研究后发现石墨烯 / 环氧树脂复合材料热导率的实测值远低于理论值,这是由于石墨烯只有在完整的结构下才会实现超高的导热性,并且其独特的高纵横比结构还会使其在树脂基体中分散困难。因此,通过合理优化工艺流程和对填料进行表面修饰等手段均可大幅提高复合材料的热导率。

2.4 复合填料

研究发现,在聚合物基体中添加单一种类的导热填料很难使复合材料达到理论热导率,这是由缺陷、界面等因素引起的声子散射和填充量过高导致的加工困难所致。然而通过将不同形状或类型的导热填料进行复配后,复合填料不仅可以有效减少聚合物基体中的空隙,构建完整的导热通路,还可以改善填料在聚合物基体中的分散性。通常制备复合导热填料的方法包括直接共混法和物理吸附法。

直接共混法主要利用不同尺寸导热填料间的空间匹配作用,即小尺寸填料可以填充进大尺寸填料间的缝隙中,增加形成完整导热通路的几率。物理吸附中最常用的方法包括静电吸附或 π- π 相互作用,即通过特定作用或化学反应直接将不同类型的填料进行复合,使其具有特定结构。

3 结语与展望

综上所述,在制备本征型导热材料方面,改善分子链段的有序性和规律性是提高环氧树脂基体热导率的关键。在制备填充型导热材料方面,填料的导热性能对最终复合材料的热导率起着决定性作用,而界面是导致热导率低于理论值的关键因素,因此,在配方设计中,不仅要通过适当方法增加完整导热通路的数量,还应着重改善环氧树脂基体与填料间的界面相容性问题。

基于导热材料的研究现状及发展趋势,在未来 的研究过程中还需开展以下探索:

(1)深入分析导热填料的结构、功能化以及聚合物结构对复合材料导热性能的影响。

(2)完善复合材料的导热机理,建立统一且准确的热传导模型。

(3)开发导热性更高的填料、更加有效的改性手段和组合方式,实现超低填充量下复合材料的高热导率,以解决工业化生产中成本及工艺的限制。

审核编辑:汤梓红

-

适用于内窥镜镜头模组的环氧树脂封装胶2025-01-10 1092

-

IC 封装载板用有机复合基板材料研究进展2024-11-01 1876

-

IGBT和SiC封装用的环氧材料2024-10-18 2211

-

电子封装用金属基复合材料加工制造的研究进展2024-03-16 1425

-

导热吸波材料研究进展2023-06-26 2051

-

TIM热管理材料碳化硅陶瓷基复合材料研究进展及碳化硅半导体材料产业链简介2023-05-06 4449

-

聚酰亚胺薄膜材料异向性导热行为研究进展2023-02-22 4213

-

环氧树脂基底部填充电子封装材料研究进展2023-01-05 6954

-

高导热聚酰亚胺电介质薄膜研究进展2022-11-11 3876

-

功率器件TIM材料的研究进展2022-11-04 2942

-

填充型高导热环氧树脂复合材料的研究进展2022-09-13 4863

-

基于环氧树脂封装料的LED应用2018-08-28 1835

-

LED环氧树脂(Epoxy)的封装技术2009-11-18 2321

-

锂离子电池合金负极材料的研究进展2009-10-28 4767

全部0条评论

快来发表一下你的评论吧 !