PCB减成法和半加成法的主要工艺流程

电子说

描述

印制电路板作为电子产品的关键电子互连件,使得各种电子元器组件通过电路进行连接,起到导通和传输的作用。电子产品的可靠性很大程度上依赖于印制电路板的制造品质,因此印制电路板被称作“电子产品之母”。PCB 制造涉及流程、工序较多,在多个工艺环节需要使用电子化学品。为了提高 PCB 的性能,需要对生产工艺和搭配的化学品进行改进,因此高质量的 PCB 专用电子化学品是制造高端 PCB 的保障。

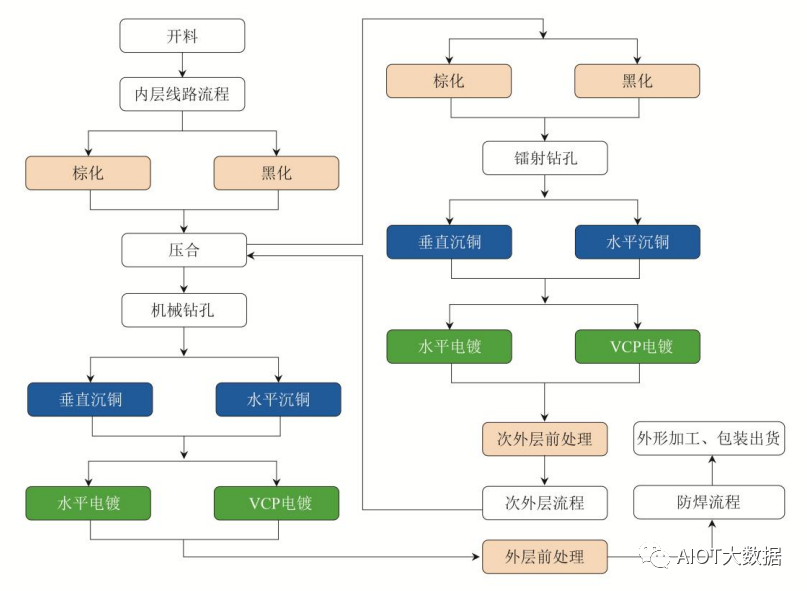

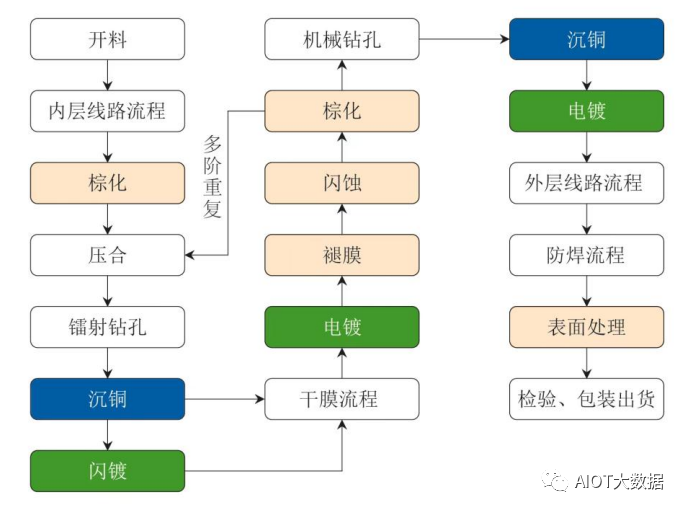

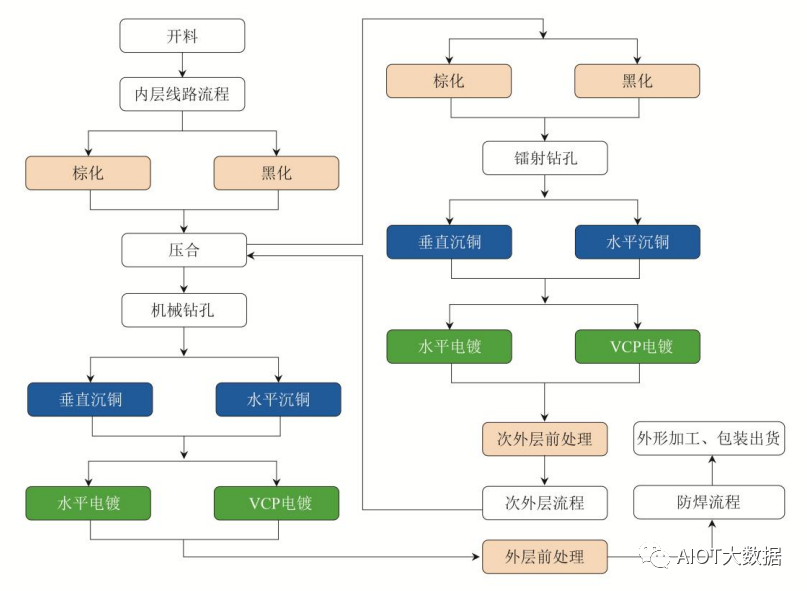

PCB 的工艺流程主要分为减成法和半加成法,多层板、HDI、柔性电路板等PCB 主要采用减成法工艺,类载板、载板等 PCB 主要采用半加成法工艺,减成法和半加成法的主要工艺流程如下:

PCB减成法工艺图

PCB半加成法工艺图

水平沉铜专用化学品

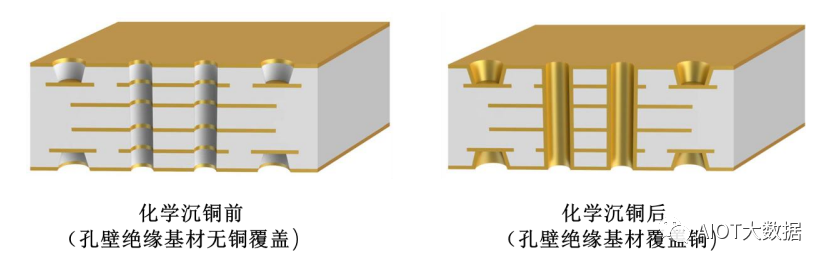

化学沉铜是 PCB 生产过程中重要的环节,系通过化学方法在不导电的 PCB 孔壁表面沉积一层薄薄的化学铜层,形成导电层,为后续电镀铜提供导电基层,达到多层板之间电气互联的目的。化学沉铜的效果是 PCB 导电性能的重要保证,进而影响 PCB 以及电子设备的可靠性。

化学沉铜传统的设备工艺为垂直沉铜工艺,在 2000 年之前为大部分 PCB 厂 商采用。安美特在 20 世纪九十年代初开发出水平沉铜设备和水平沉铜专用化学品,在欧美,日本,韩国和中国台湾地区率先应用。相比于垂直沉铜工艺,水平沉铜工艺在产品品质、自动化程度、生产环境、环保节能等方面具有明显优势,对于生产高多层板、HDI 和类载板等线路分布密度较高、含盲孔、高纵横比的高端 PCB,水平沉铜设备独有的水刀交换技术和超声波技术能够较好地处理盲孔和高纵横比通孔。另外其封闭的生产线改善工作环境,连续传动使其更易于实现自动化连线。随着品质,技术和环保需求的驱动,中国大陆 PCB 厂商逐步采用水平沉铜工艺替代垂直沉铜工艺,与此同时水平沉铜专用化学品成为沉铜制程使用的主要材料。

化学沉铜传统的设备工艺为垂直沉铜工艺,在 2000 年之前为大部分 PCB 厂 商采用。安美特在 20 世纪九十年代初开发出水平沉铜设备和水平沉铜专用化学品,在欧美,日本,韩国和中国台湾地区率先应用。相比于垂直沉铜工艺,水平沉铜工艺在产品品质、自动化程度、生产环境、环保节能等方面具有明显优势,对于生产高多层板、HDI 和类载板等线路分布密度较高、含盲孔、高纵横比的高端 PCB,水平沉铜设备独有的水刀交换技术和超声波技术能够较好地处理盲孔和高纵横比通孔。另外其封闭的生产线改善工作环境,连续传动使其更易于实现自动化连线。随着品质,技术和环保需求的驱动,中国大陆 PCB 厂商逐步采用水平沉铜工艺替代垂直沉铜工艺,与此同时水平沉铜专用化学品成为沉铜制程使用的主要材料。

优异的盲孔处理能力

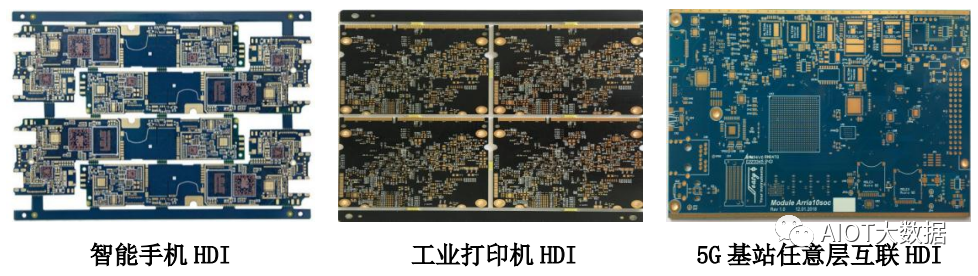

随着电子产品的高速发展,印制电路板向微型化、轻量化方向发展,HDI、类载板通过激光埋盲孔实现各层的电气互连,顺应了电子产品技术的发展潮流,成为重要的 PCB 产品,广泛应用于智能手机、平板电脑、可穿戴设备、工业控制、汽车电子等领域。

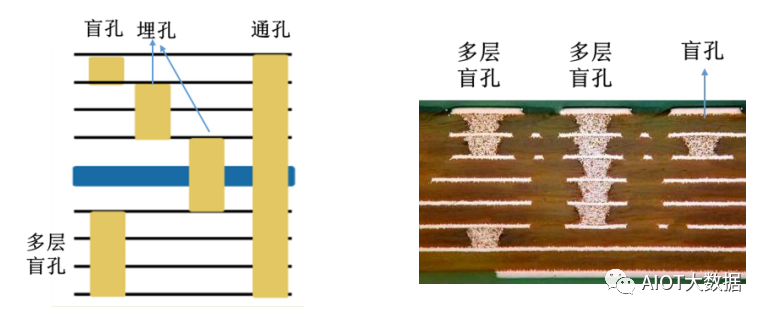

典型的 HDI 结构图和剖面图如下,与普通 PCB 相比,HDI 最主要的特点是 大量应用埋盲孔的结构以缩短导线尺寸,减少信号传输时间的延迟。

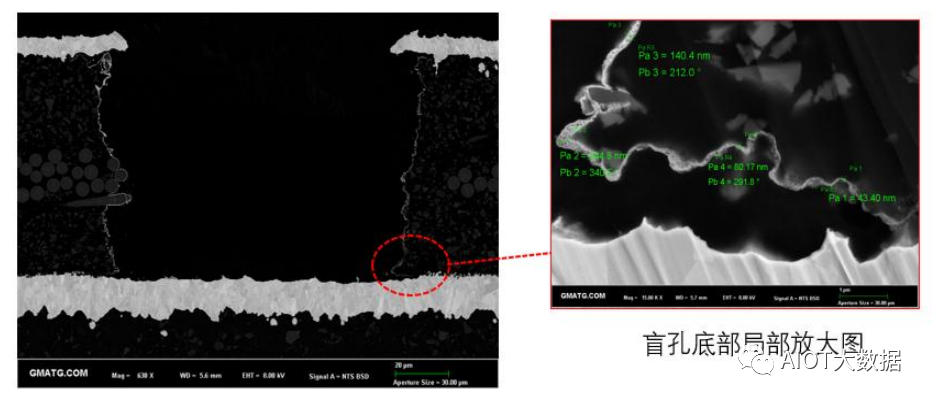

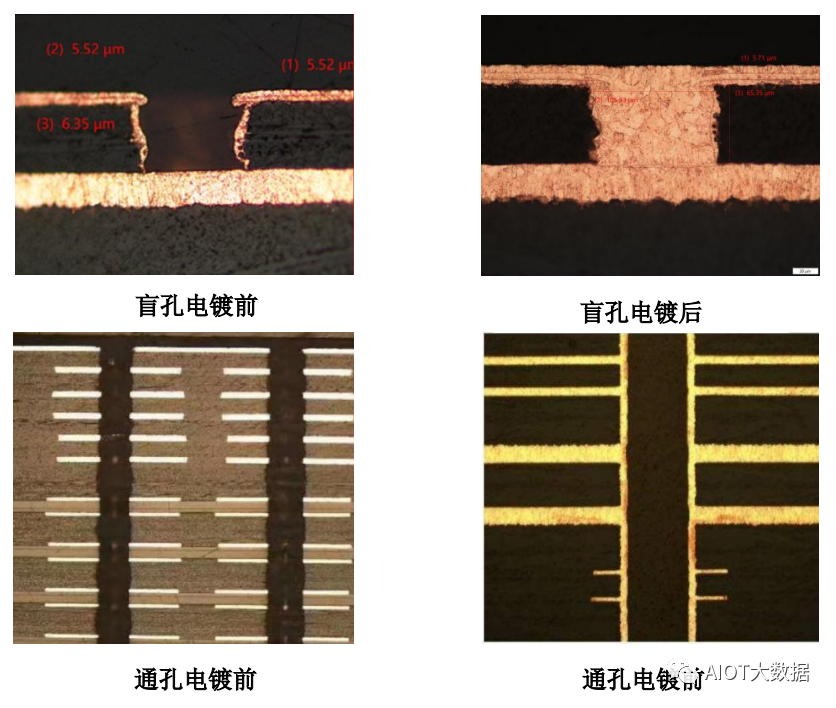

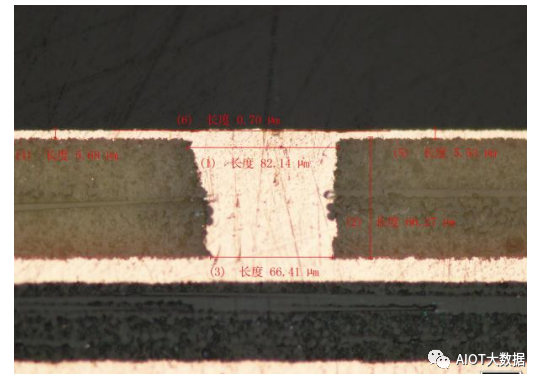

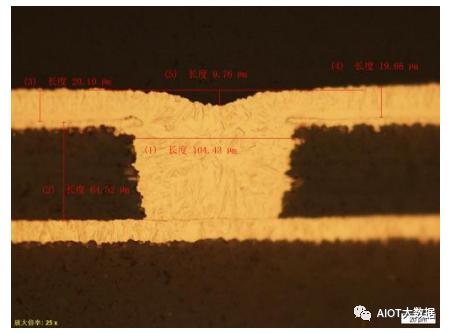

经激光打孔得到的盲孔,由于激光热量的积累烧蚀树脂材料,导致盲孔孔角容易形成微小的缝隙,缝隙开口处仅约 2-5 微米,而缝隙的长度可能达到 10-20微米,这给化学沉铜的盲孔润湿能力带来了巨大的难度。同时,多层盲孔叠加结构的内层盲孔底部会承受较大的应力,容易产生互联缺陷,对沉铜的可靠性提出更高的要求。沉铜效果不佳容易导致盲孔裂纹,而盲孔裂纹在制造过程中不易被检测,往往在无铅回流焊后进行电测试甚至在完成元器件贴装后进行功能性测试 时才被发现,造成比较大的经济损失,因此盲孔的沉铜效果是 HDI 板的关注重点。

产品具有良好的盲孔润湿能力和覆盖能力,经过多项可靠性测试未出现 ICD,能够有效满足高端 HDI 板的处理要求。盲孔切片图可以看到盲孔能够完整地覆盖铜层,且底部的裂缝可以被成功覆盖,达到了很好的沉铜效果。

在实际生产中,目前比较前沿的电路板上面有高达 120-150 万个盲孔(总面 积 18 英寸*24 英寸)。

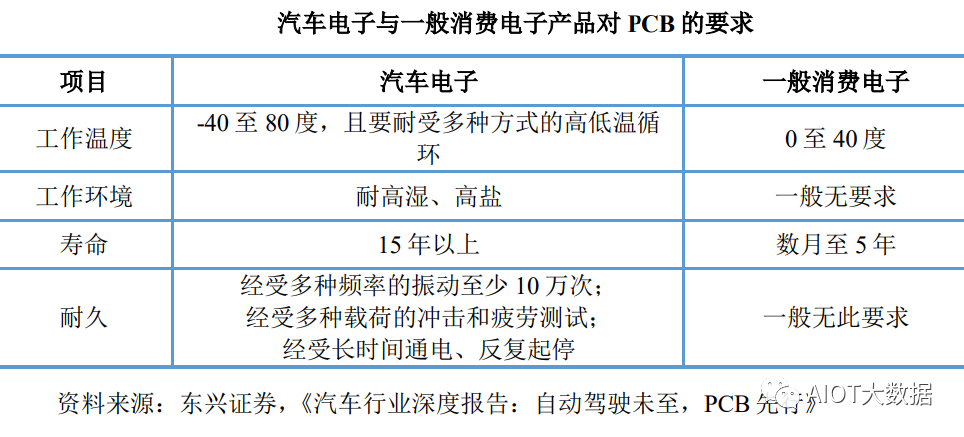

由于汽车、通讯基站、服务器等工作环境相比一般消费电子更为严苛,因此对 PCB 的可靠性

要求严格,一般要求产品的合格率达到 100%,能经受多次冷热冲击。半导体测试板主要应用于芯片制作过程中对晶圆(封装前)和芯片(封装后)进行功能、性能的测试,对可靠性同样有严格的要求。如化学沉铜效果不良,在严苛环境和机器长期运行下,沉铜层可能会断裂或脱落,导致 PCB 导电不良,造成巨大损失。因此 PCB 生产商在选择化学沉铜专用化学品时,一般会模拟各种严苛环境进行可靠性测试,以检测沉铜的效果。

高频高速PCB材料

电子信号在 PCB 电路传输中会产生传输损耗,而普通的 FR-4 基材在高频信 号的传输中会较大程度的影响信号的完整性,因此对信号传输要求高的 PCB 需要选用低介电常数(Dk)和介质损耗(Df)的材料,目前主要有 PTFE(聚四氟乙烯)、PPO/PPE(聚苯醚)和碳氢化合物树脂等材料。高频高速材料主要应用于 5G 通讯基站、汽车辅助驾驶的毫米波雷达、服务器、航天技术等领域。 高频高速 PCB 在沉铜工艺处理中有以下技术难点:

a、高频高速 PCB 使用的覆铜板材和普通板材相比树脂体系和填料都发生了变化,传统除胶流程不能完全去除残留胶渣,并在孔壁产生合适的粗糙度,因此需要对除胶流程和参数进行调整。一般采用等离子除胶和化学除胶相结合的方式,同时对化学除胶的参数(浓度,温度,时间等)根据材料进行调整。对于部分材料,膨胀液配方要做调整,采用效果更强的溶剂;

b、传统沉铜工艺的沉积层在高频高速材料上结合力不足,容易产生 ICD,因此要对化学铜参数和镀液配方(主要是稳定剂组合)进行优化,使得沉积层与底材结合力能达到要求;

c、高频高速 PCB 通常会做高多层设计,通孔纵横比会提高至 12:1 以上, 因此水平沉铜设备以及化学铜药水润湿性需要做相应优化,以便药水可以顺利进入高纵横比的孔里进行反应。

通过对配方中膨胀液、活化液和稳定剂的改进,产品能够满足高频高速板对除胶能力、沉积铜层结合力、药水润湿性等方面的要求,适用于现行主流的高频高速树脂基材,比如聚四氟乙烯(PTFE)、聚苯醚(PPO/PPE)、聚苯硫醚(PPS)、碳氢树脂等。

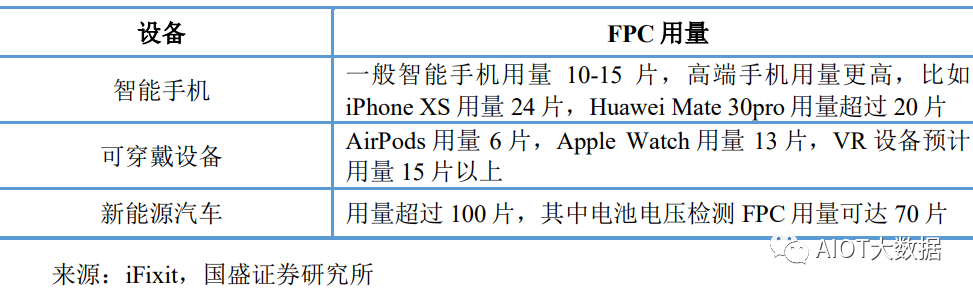

产品适用于柔性电路板的 PI 材料 柔性电路板(FPC)是用柔性的绝缘基材制成的印制线路板,是印制电路板重要类别之一,与硬性印制电路板相比,具有配线密度高、重量轻、厚度薄、弯折性好的特点,广泛应用于智能手机、平板电脑、可穿戴设备、新能源汽车等领域。据国盛证券统计,部分设备对 FPC 的使用见下表:

由于 PI 膜(聚酰亚胺薄膜)具有优良的耐高低温性和拉伸强度,FPC 将其 作为重要的基础材料。传统的沉铜产品难以在光滑的 PI 膜上形成可靠的化学铜,需要对 PI膜表面进行特殊处理和采用低应力化学铜体系才能避免在 PI膜上化学铜起泡。产品可以采用独特的添加剂组合物,有效改善了沉积铜的晶体结构,降低了铜沉积层的应力,与基材的密着性良好,能够应用于PI 膜沉铜处理。

不含镍产品能够满足严格的环保要求

传统的水平沉铜专用化学品一般含有400ppm的镍离子以提高沉积速率并降低应力。根据国家生态环境部发布《电子工业水污染物排放标准》,规定“印刷电路板生产含总铅、总镉、总铬、六价铬、总砷、总镍、总银中任一污染物的污水,实行分类归集、专管专送和分质集中预处理”,含镍废水需要经过处理合格后再排放。

②电镀专用化学品

PCB在经过沉铜工艺之后,孔壁上沉积上一层 0.2-1 微米的薄铜,使得不导 电的孔壁产生了导电性,但是铜层的厚度还达不到电子元件信号传输和机械强度需要的厚度。导通孔通常要求孔内铜厚达到 20 微米以上,因此需要用电镀的方法把铜层加厚到需要的厚度。HDI、类载板还要求盲孔完全被填满,采用填铜结构可以改善电气性能和导热性,有助于高频设计,便于设计叠孔和盘上孔,减少孔内空洞,降低传输信号损失,最终实现产品功能及质量的提高。

随着电子产业发展,PCB 板的孔纵横比越来越大,线路越来越细,电镀铜成为电路板制造最大的挑战之一,药水供应商需要针对以下需求开发相应产品:

A、随着线宽线距变得越来越小,电镀厚度的均匀性要求越来越高,传统电镀工艺使用的可溶性阳极在电镀过程中会因为溶解消耗导致尺寸形状发生变化,影响电流分布,进而影响铜镀层在电路板表面上的均匀性。为了维持电镀均匀性,需要定期清洗阳极,每次清洗保养需要停工 3-5 天。不溶性阳极技术则可以解决以上问题,因此使用不溶性阳极技术的电镀专用化学品成为研发重点。

B、随着通孔厚径比的增大,电镀工艺的深镀能力需要进一步提升。直流电镀系在直流电流的作用下将溶液中的金属离子不间断地在阴极上沉积析出;脉冲电镀采用脉冲电流代替直流电流,包括采用电镀回路周期性地接通和断开、周期性地改变电流方向、在固定直流上再叠加某一波形脉冲等方法进行电镀。相比于直流电镀,脉冲电镀具有镀层深度能力好、平整性高、节约电镀材料等优点,因此适用于脉冲电镀的电镀专用化学品成为研发重点。

水平线不溶性阳极脉冲填孔可以快速把盲孔填满,所需电镀时间大约只有垂直连续直流填孔技术的一半;且具有盲孔凹陷值小、表面铜镀层厚度低等优点,适合细线路高端 HDI 板的制造。

铜面处理专用化学品

PCB 制造过程中需要对铜面进行贴膜、阻焊等工序,在这些工序之前,一般需要对铜面进行特殊处理,主要系通过改变铜表面形貌或化学成分以增强与有机料的结合力。

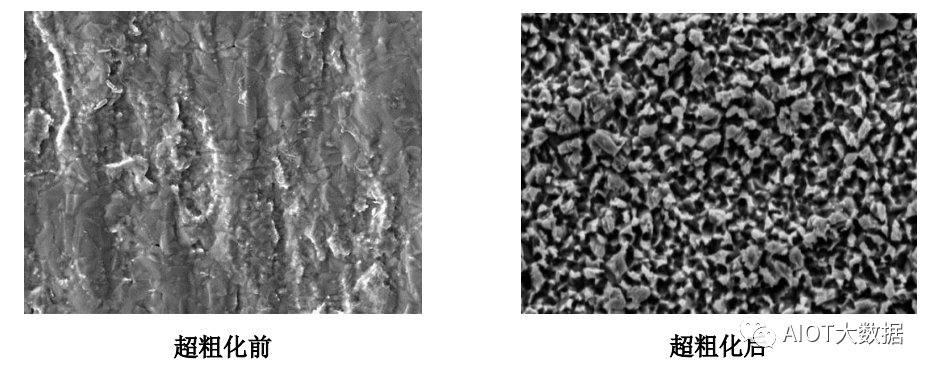

A、超粗化产品

超粗化产品主要应用于防焊前处理,电路板的表面需要覆盖一层防焊油墨以 防止焊接时短路,其中涉及铜与防焊油墨的结合,铜面必须经过适当处理,才会与防焊油墨有足够的结合力满足电路板的可靠性要求。

传统的磨刷和火山灰磨板,其粗糙度和结合力不能满足 HDI 板细线路的要求,且容易对线路造成机械损伤。对于普通的化学微蚀,虽然不会有机械损伤,但粗糙度和结合力不足,不能支持 HDI 的细小防焊油墨图形,容易出现防焊油墨剥落。此外,由于汽车板在表面处理使用化学沉锡,其对防焊油墨攻击性较强,因此汽车板也需要加强铜面粗化以提升结合力。

超粗化以有机酸和氯化铜作为基础,加上抗蚀剂组合在铜面产生不规则蚀刻,形成蜂窝微观结构,在低微蚀量下使比表面积增加 60-70%,大大提升铜面与防焊油墨的结合力,能满足 HDI、汽车板阻焊前处理的工艺要求。

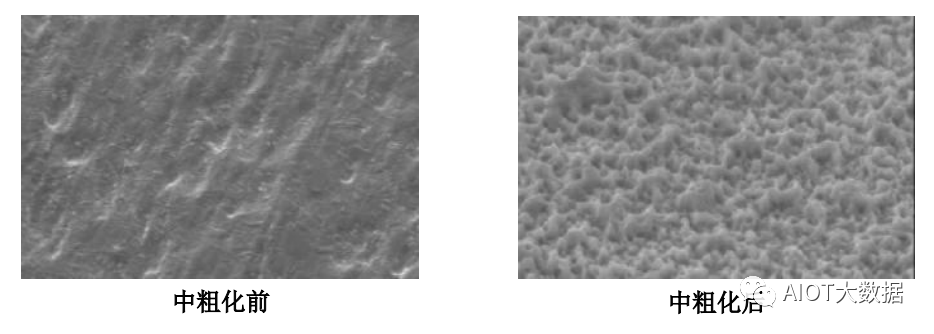

B、中粗化产品

超粗化技术虽能满足铜与防焊油墨的结合力要求,但其粗糙度过高,不能满足 5G 等高频高速应用对信号完整性的要求。公司开发的中粗化产品,通过在铜面产生不规则蚀刻,在低微蚀量下使比表面积增加 30-60%,同时能够控制表面峰谷之间的落差不至于过大,可以满足 5G 信号对 PIM 值要求,因此可以应用于5G 通讯板。

中粗化产品还可以应用于贴膜前处理,贴膜主要系通过将干膜/湿膜 贴在基板上,便于后续的线路图形制作,因此铜面需要经过适当处理才能与干膜/湿膜有足够的结合力以满足电路板线路的加工需要。传统的磨刷和普通化学微蚀的粗糙度不能满足 HDI 细线路的结合力需求,而干膜可以与铜面贴合,无浮离和缺口,能够满足 HDI 的处理要求。

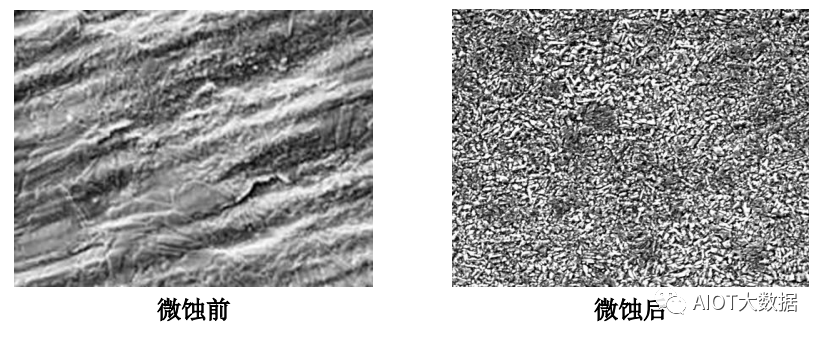

C、再生微蚀产品

微蚀产品用于内层线路贴膜前处理,主要作用为对铜面进行处理使其与干膜/湿膜有足够的结合力,传统的微蚀技术需要频繁换槽和添加大量的蚀刻液,并产生大量废水。

再生微蚀产品利用三价铁离子对铜面进行微蚀,三价铁离子变成二价铁离子,然后利用电解的方法将二价铁离子转化回三价铁离子,同时铜离子被还原成纯铜回收,槽液循环利用、无废液排放,有利于清洁生产。生产中还可以通过调节电解电流自动控制三价铁离子的浓度从而实现稳定的微蚀速率,降低了综合生产成本。

D、碱性微蚀产品

一般 PCB 可以采用酸性微蚀产品进行表面处理,但对于某些特殊的材料,不适合采用酸性微蚀产品进行表面处理。如软板在做 OSP 时(有机可焊性保护剂,表面处理的一种方法),酸性微蚀药水对镀镍钢片的镍层存在一定程度的腐蚀,导致 OSP 后钢片发白,造成批量性的报废。碱性微蚀产品在碱性环境下对铜面微蚀清洁,不会腐蚀镀镍钢片镍层。

垂直沉铜专用化学品

由于垂直沉铜生产线设备投资成本和药水成本低于水平沉铜生产线,因此部分厂商仍在使用垂直沉铜生产线进行生产,一般用于生产没有盲孔的双层板和多层板。传统的“EDTA 化学沉铜体系”,以胶体钯做催化剂,可以将槽液钯浓度控制在 10-20ppm,具有良好的背光稳定性和可靠性,适用于对可靠性要求比较高的汽车板生产。

PCB 专用电子化学品还包括化学沉锡专用化学品、光阻去除剂、棕化专用化学品等,分别主要应用于汽车用 PCB 化学沉锡工序、PCB 退膜工序、PCB 棕化工序,在南亚电路、景旺电子、奥特斯、信泰电子等知名 PCB 厂商量产应用。

封装载板等更高端 PCB 的专用电子化学品

封装载板是芯片封装体的重要组成材料,主要作用为承载保护芯片以及连接上层芯片和下层电路板。封装基板是在 HDI 技术基础上发展起来的,两者有一定相关性,但封装载板具有高密度、高精度、高脚数、高性能、小型化等特点,其在多种技术参数上都要求更高,特别是最为核心的线宽/线距参数。以移动处理器芯片的封装载板为例,其线宽/线距为 15/15μm,未来两到三年会发展到10/10μm、7/7μm,而大部分 HDI 目前还在 50/50μm 以上,因此封装载板的生产难度高于 HDI。

目前 90%以上的封装载板由欧美、日韩及中国台湾地区的企业生产,其配套的专用电子化学品主要由国际龙头企业提供,代表企业包括安美特、陶氏杜邦、JCU 等。中国科学院微电子研究所于 2011 年建立了封装载板的生产车间,2015年天承科技着手开发封装载板沉铜专用化学品,经过长时间的开发和测试成功研发出适用于封装载板 SAP 工艺的沉铜专用化学品,可以应用于封装载板的生产,达到外资企业同类产品水平。天承科技的产品应用于中国科学院微电子研究所和江阴芯智联电子科技有限公司等公司的生产中。

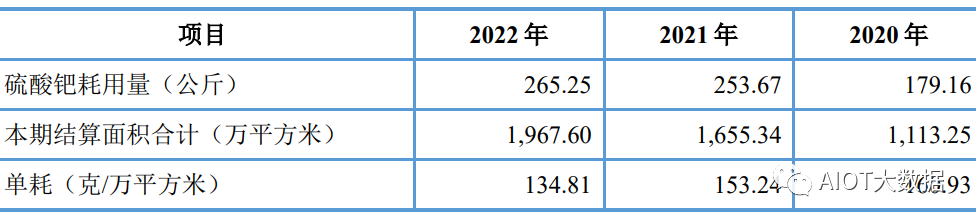

水平沉铜专用化学品单耗分析

硫酸钯是 PCB 水平沉铜专用化学品的主要原料之一,其成本占水平沉铜专用化学品总成本的比例分别为 67.79%、70.16%、66.79%和 63.33%,故以硫酸钯为例分析结算面积与其消耗量的关系。

通常情况下,生产 PCB 的层数越高、PCB 通孔孔数越多、生产的 PCB 越厚, 消耗的钯活化剂越多。应用于消费电子等领域,加工的 PCB 层数较低、钻孔数量少、薄的 PCB 为主;应用于 5G 通讯、服务器、汽车电子等领域,加工的 PCB 层数高、钻孔数量多、厚的 PCB 为主,钯活化剂的单耗高。

不同客户产线的钯活化剂单耗存在差异主要系由于客户生产的 PCB 类型不同,其产线所需要的钯活化剂控制浓度不同。水平沉铜专用化学品的钯活化剂消耗主要为孔壁吸附钯活化剂消耗和 PCB 在传输过程中孔壁带出消耗。生产的 PCB 越厚,通孔孔径越小,其纵横比越高,PCB 通孔孔数越多;高纵横比板孔壁面积越大,孔壁吸附面积越大,使得吸附的钯活化剂越多;此外,高纵横比板孔数越多,在水平传输过程中孔壁带出消耗越多,综合导致钯活化剂消耗量较高。

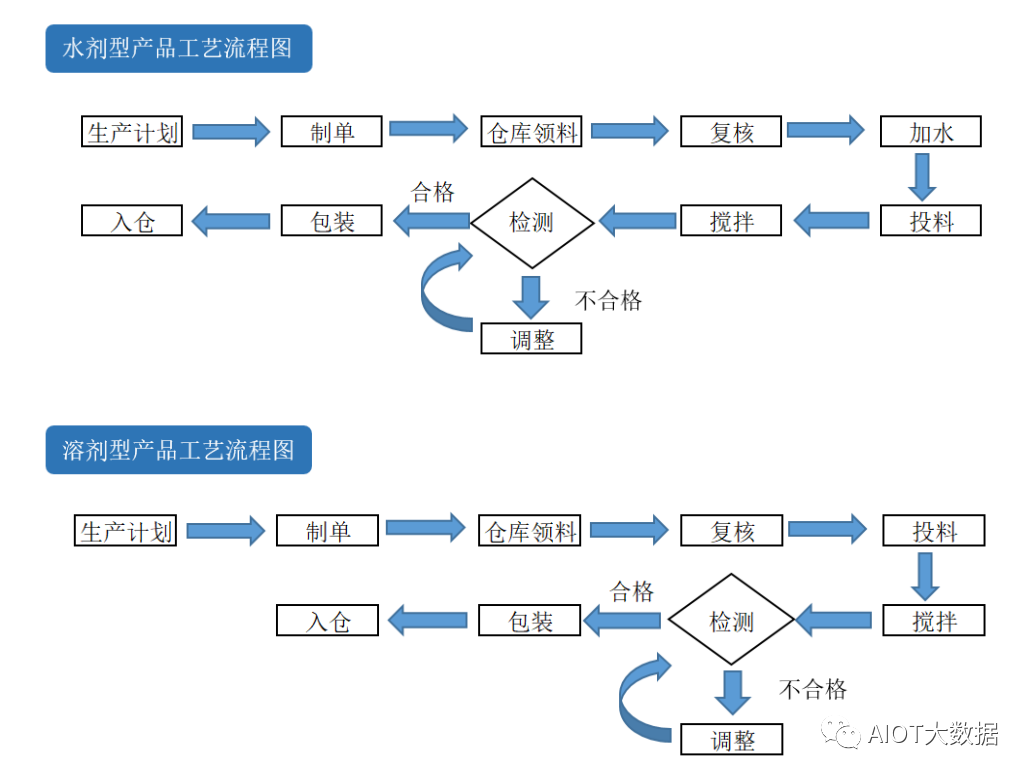

主要产品生产工艺流程图

产品都是以液态形式存在,根据其溶解介质分为水剂型和溶剂型两种类型产品,生产工艺主要是将原料按一定的配方比例,溶解在纯水或者溶剂中,在混合釜通过搅拌均匀而成。

核心技术主要体现在产品配方和工艺控制两个方面

核心技术在配方的具体体现包括原料的构成、含量、纯度级别以及各原料之间的配比等。不同种类的 PCB 处理要求不同,比如 HDI 板、类载板要求沉铜和电镀专用化学品对盲孔具有良好的处理能力以满足精细线路的制作要求;高频高速板、软板、载板的特殊材料要求沉铜专用化学品进行配方调整以产生良好的覆盖能力和结合力;汽车 PCB、服务器 PCB、半导体测试板等要求沉铜和电镀专用化学品的处理效果具有良好的热可靠性,能经受多次冷热冲击。针对不同种类 PCB 的处理要求需要对专用电子化学品配方进行开发和改进,因此 PCB 专用电子化学品的配方是核心技术的重要基础,直接决定产品能否符合特定种类 PCB 的生产技术要求。

核心技术在工艺控制的具体体现包括生产工艺和应用工艺,其中生产工艺包括公司产品在生产过程中投料的顺序、搅拌的时间和速率、生产的温度等,决定生产的效率以及产品品质的稳定。应用工艺指产品在客户产线使用的各项参数,包括药水浓度、药水搭配组合、搭配药水使用的生产设备运行参数(如 运行速率、温度,泵频率)等。应用工艺作为核心技术的重要组成部分,影响产品在实际应用过程中,能否满足客户生产环境、各种型号的 PCB 材料,PCB产品结构(比如孔大小、密度、分布等)等多方面的生产要求。

行业的基本情况

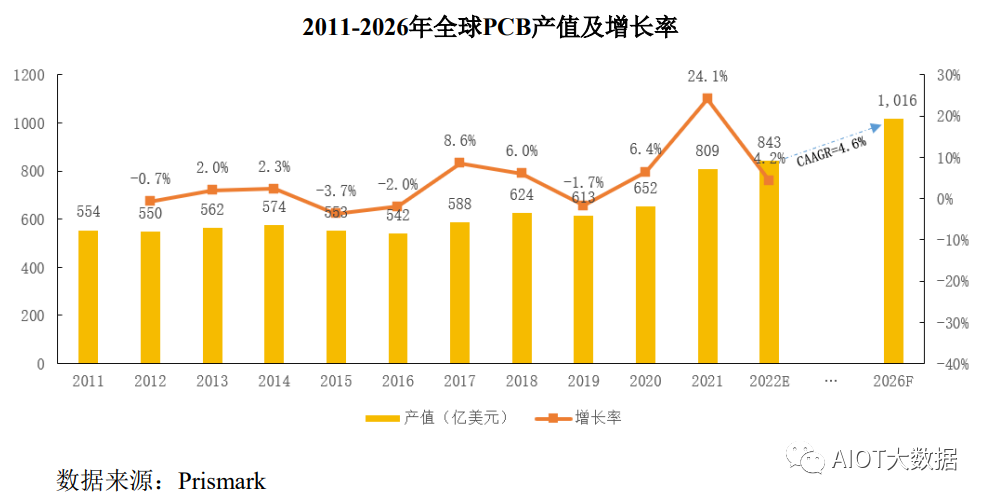

PCB 专用电子化学品系 PCB 生产制作中的必备原材料,PCB 的生产制造过 程中的化学沉铜、电镀、铜面表面处理等众多关键工序均需要使用大量 PCB 专 用电子化学品。据 Prismark 统计,2021 年全球 PCB 产值达到 809.20 亿美元,较 2020 年增长 24.1%。在未来五年,PCB 行业主要受到云计算、物联网、5G 通信、 工业 4.0 等行业的拉动,据 Prismark 预测,2022 年全球 PCB 产业总产值将增长 4.2%;未来五年全球 PCB 市场将保持温和增长,2021 年至 2026 年复合年均增 长率为 4.6%。

根据 CPCA 发布的市场分析,根据 PCB 产值预计,2021 年 PCB 专用电子 化学品全球产值约为 300 亿元人民币。随着 5G 通信、计算机、消费电子、汽车电子等终端领域的需求增长驱动,PCB 行业将面临更加广阔的市场空间和需求规模,进而带动上游 PCB 专用电子化学品市场规模的提升。

受全球产业转移影响以及中国大陆 PCB 产业的发展壮大,中国大陆 PCB 产 值不断提高。据 Prismark 统计,2021 年中国大陆 PCB 产值达到 441.50 亿美元, 占全球 PCB 总产值的比例已由 2000 年的 8.1%上升至 2021 年的 54.6%。我国 5G 通信、汽车电子、消费电子、工业 4.0 等行业的发展将推动 PCB 产值在未来不 断提高,根据 Prismark 预测,2026 年中国大陆 PCB 产值将达到 546.05 亿美元。

国内 PCB 专用电子化学品行业起步较晚,国内企业起初主要通过技术难度较低的洗槽剂、消泡剂、蚀刻、剥膜、褪锡等产品进入市场,后续逐步开发棕化、沉铜、电镀、化学镍金等重要工艺所用的专用电子化学品。在普通的双面板和多层板专用电子化学品方面,国内厂商占有一定的市场份额。对于高频高速板、HDI、软硬结合板、类载板、半导体测试板、载板等高端 PCB 使用的专用电子化学品,国内整体的技术水平相比国际先进水平还有一定差距。由于 PCB 专用电子化学品的性能高低能够在一定程度上决定 PCB 产品在集成性、导通性、信号传输等特性和功能上的优劣,因此高端 PCB 厂商对于 PCB 专用电子化学品供应的选择较为谨慎,因此高端 PCB 专用电子化学品长时间被欧美、日本等地品牌所占领。

随着中国大陆 PCB 产业的发展壮大和国产化替代的需求扩大,近几年来中国大陆 PCB 专用电子化学品企业持续加大对研发的投入,建立研发中心,同时招聘高水平技术人才,生产技术水平得到了有效的提升。同时,部分企业针对PCB 厂商的需求进行定制化开发,实现对产品配方创新和改良,将产品打入高 端 PCB 厂商,逐渐打破外资企业对高端 PCB 专用电子化学品的垄断。根据 CPCA 发布的市场分析,根据 PCB 产值预计,2021 年 PCB 专用电子化学品中国大陆产 值约为 140 亿元人民币。

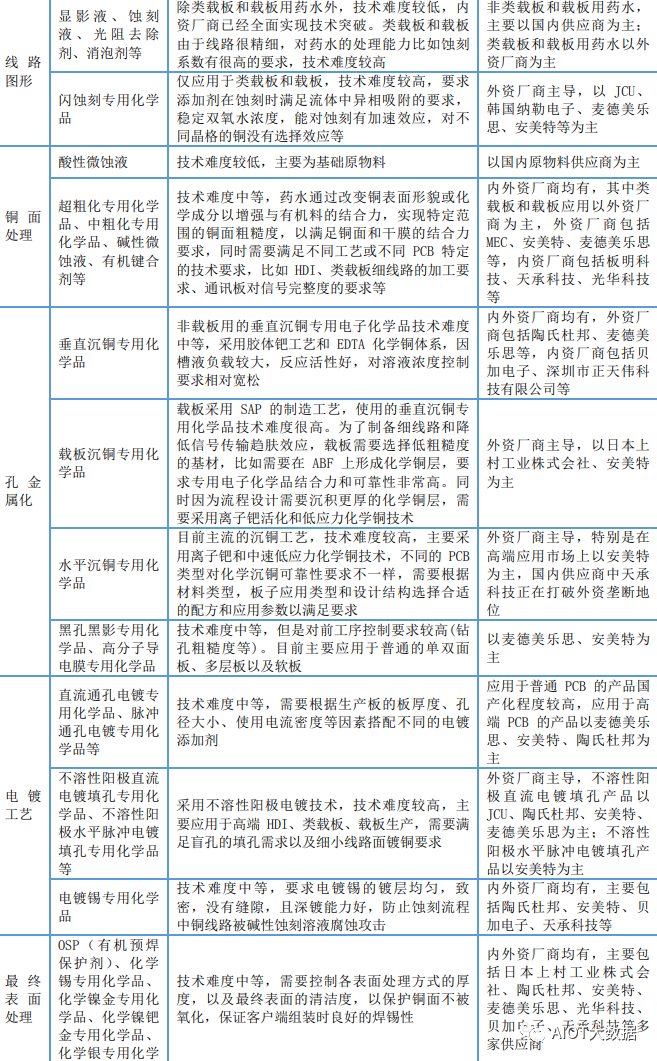

行业技术水平及特点

PCB 制造过程复杂,工序繁多,涉及专用电子化学品使用的主要制程涵盖孔金属化、电镀、表面处理等,其中表面处理还可划分为线路图形、铜面处理、最终表面处理等制程,上述制程涉及的主要专用电子化学品、技术水平及特点、主要供应商情况如下:

根据上表,线路图形所使用的大部分专用电子化学品技术水平最低,主要由国内厂商供应;铜面处理和最终表面处理所使用的专用电子化学品次之;孔金属化和电镀制程所使用的专用电子化学品技术水平较高,目前由外资厂商占据主导地位。

PCB 专用电子化学品行业具有较高的技术壁垒

具体体现为以下方面:

①PCB 专用电子化学品的配方设计和调整系材料学、电化学、有机化学、物理、化工工艺等多个学科知识的综合应用,需要技术专家对行业技术有敏锐判断,并经过多次反复测试才能将形成成熟的产品;

②PCB 种类较多,对专用电子化学品提出不同的技术需求。特别对于高端PCB,近年来高端 PCB 材料种类和型号不断增加,包括各类高频高速基材、软 板 PI 膜、载板的 ABF 材料和 BT 材料等,因此需要根据材料的特性开发出兼容 性更高的专用电子化学品。与此同时,高端 PCB 产品结构的升级对专用电子化学品也提出新的技术需求,比如高多层设计的通孔纵横比不断提高,对专用电子化学品的灌孔能力提出更高的要求;多阶盲孔和任意层互联的结构设计,对专用电子化学品在盲孔的润湿性提出更高的要求。因此高端 PCB 使用的专用电子化学品配方开发具有更高的技术壁垒;

③PCB 专用电子化学品在实际应用中,应用工艺的参数比如药水浓度、药 水搭配组合、生产设备运行参数(如运行速率、温度,泵频率)等影响 PCB 专用电子化学品的应用效果,行业内企业需要经过长时间的应用积累才能形成成熟的应用经验,从而形成较高的技术与经验壁垒。

-

PCB工艺路线详解:加成法 vs 减成法,一文读懂核心差异与未来趋势2025-09-10 8098

-

不同的PCB制作工艺的流程细节2025-08-12 6591

-

什么是电子增材制造?|一种得益于新材料的加成法电子制造工艺2023-07-11 1231

-

正片工艺、负片工艺,到底是怎样的呢?华秋一文告诉你2022-12-08 2074

-

什么是加成法、减成法与半加成法?2022-11-25 10177

-

多层板二三事 | 什么是加成法、减成法与半加成法?2022-11-24 2053

-

PCB减成法和加成法的概念及制造工艺2020-11-13 26212

-

PCB抄板设计之减成法与加成法是怎样的2019-11-13 4393

-

印制电子:PCB制造从减成法走向加成法2010-04-10 1535

-

半加成法SAP于载板之量产2009-12-22 21185

全部0条评论

快来发表一下你的评论吧 !