给水泵汽轮机宽负荷高效技术方案研究与应用

描述

摘 要:

以某热电厂的给水泵汽轮机宽负荷高效改造工程为例,介绍改造的内容和具体方案,包括对低压调节阀、转子、隔板、动叶片、喷嘴组、汽封圈等的改造。对改造后给水泵汽轮机进行热力性能试验,证明此次给水泵汽轮机宽负荷高效改造达到了改造的目的,改造措施对于提高给水泵汽轮机宽负荷高效灵活运行性能具有较高的实践意义。

0引言

为了贯彻落实2020年煤电平均供电煤耗降至每千瓦时310 g标准煤以下的要求[1],一些投产较早、煤耗较高的燃煤发电厂通过对老旧机组进行提效改造来实现节能减排、提高效益。某热电厂主机为2×300 MW燃煤供热机组,给水泵汽轮机为某厂设计生产的TGQ10/6-1型锅炉给水泵汽轮机,铭牌出力10 MW。根据该厂2018年进行的给水泵汽轮机性能试验,一号机组给水泵汽轮机300 MW工况下效率为68.242%,二号机组给水泵汽轮机300 MW工况下效率为72.85%,都低于当前先进水平。

1改造目标和原则

1.1 改造目标

本项目计划对机组给水泵汽轮机通流部分进行深度定制提效改造,结合用户真实运行边界,采用最新的通流技术重新优化通流设计,以提高给水泵汽轮机性能,实现小汽机安全稳定运行和宽负荷高效的目标。

1.2 改造原则

在不影响安全和改造效果的前提下,尽可能利用原有设备,减少改造工作量;采用先进的汽轮机改造技术进行本汽轮机的技术改造;改造后的机组实现改造目标,降低维护成本。小汽机外缸不变,小汽机与给水泵连接方式和位置、现有汽轮机基础等不变;设计、制造、检验符合标准要求;在保持现有热力系统以及汽轮机冷再、四抽抽汽能力前提下,通过对小汽机通流部分进行改造,达到提高汽轮机热效率的目的。

2改造技术方案

本次改造有两个主要目标:一是改造后采暖期不使用高压汽源,避免高压汽源引入造成小汽机转速波动;二是要求宽负荷高效,在供暖期和非采暖期小汽机均保持高效。所谓“高效宽负荷汽轮机”即变工况下依然具有较高的经济性,汽轮机的经济性主要体现在汽轮机缸效率,而缸效率的高低直接与蒸汽流过叶栅通道损失的大小相关,很多文献都对减小叶栅的能量损失进行了大量而细致的研究。叶型载荷特性与其气动性能密切相关,叶片载荷特性不同,流经叶栅转捩点位置不同,对端部二次流的影响程度差异明显,从而影响叶栅损失。同时,汽轮机末级焓降大、流动速度高,尤其是动叶通道内的超音速汽流,很容易形成强激波,带来无法避免的激波损失。末级静叶按照自适应性成型规律能够影响动静之间参数的大小及其沿径向的分布规律,从而改变末级的流场特性,降低损失。

小汽轮机在变负荷运行时,因流量、转速发生变化,各级速度三角形会偏离设计值,导致变负荷性能下降。为解决高效宽负荷运行问题,本次改造主要从两方面入手:其一,全面分析小汽轮机所有运行工况,评估各个工况的运行时长及其对电厂整个机组的经济性影响权重,最终合理选择一个最优工况点作为设计工况,使变工况对性能的影响降到最小。其二,优化小汽轮机叶片设计,精心设计进汽攻角、反动度,使叶片自身的变工况性能较原设计得到大幅提升。

2.1 确定机组热力边界

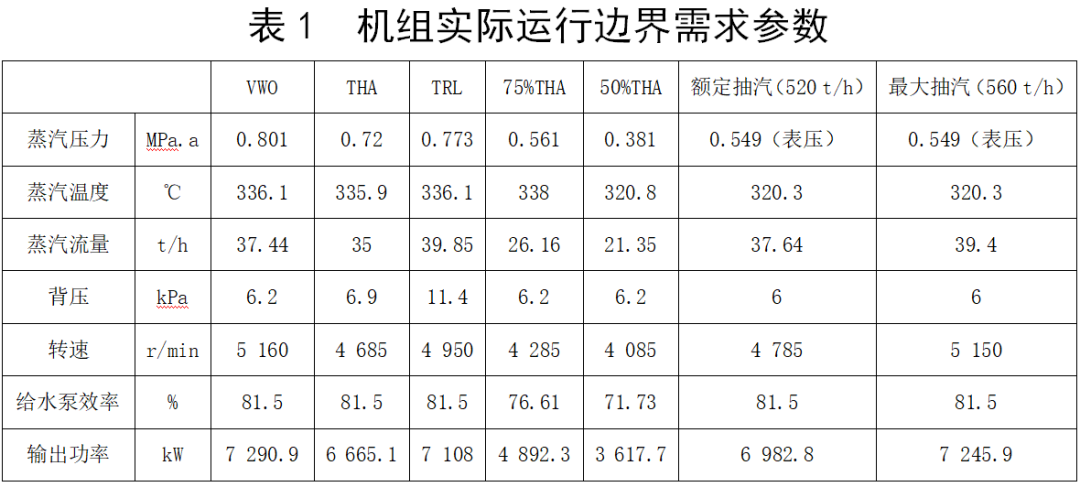

根据改造要求和机组实际运行情况现场调研,得到给水泵汽轮机实际热力边界和出力需求如表1所示。

从表1可以看出,给水泵汽轮机在变工况运行时,四抽压力随着主机负荷降低而降低,叠加抽汽供热影响,降低幅度更大,导致在40%~75%低负荷时,四抽参数降低明显,比容增加较多,反而超过了THA工况的容积流量,这是本项目机组实际运行的重要特点。

2.2 改造方案技术特点

本次改造主要从机组实际运行边界和需求出发,实现宽负荷高效运行,同时解决原机组存在的问题。

2.2.1 多级流场计算

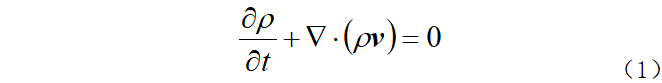

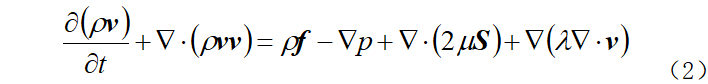

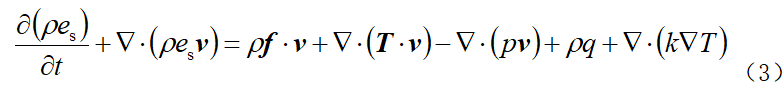

为准确获得小汽轮机在各个运行工况下的整机性能,本次改造进行了多级、变工况、全三维黏性流场求解,计算通过求解雷诺平均的Navier-Stokes方程得到,控制方程如下:

连续性方程:

动量方程:

能量方程:

其中,湍流模型采用基于SST模型的κ-ω方程,并结合自动壁面函数处理方法,空间离散采用有限体积法,方程采用基于压力与速度耦合关系的方法进行求解;相邻两排叶片通过混合平面模型实现上下游流动数据的传递。多级计算每排叶片通道网格点数约30万。变工况时,根据机组热力边界改变汽轮机进口总温、总压,改变工作转速和出口静压。

2.2.2 新型通流叶型优化

在小汽轮机变工况时,流量、焓降、转速的变化将造成速度三角形改变,使叶片进口气流角偏离设计值,进而造成较大的攻角损失,甚至在叶片内背弧发生流动分离。针对小汽轮机变工况的运行特点,本次改造以气动性能较好的后加载叶型为母型,优化出具有良好攻角适应性的高效叶型,以满足机组宽负荷高效运行的要求。

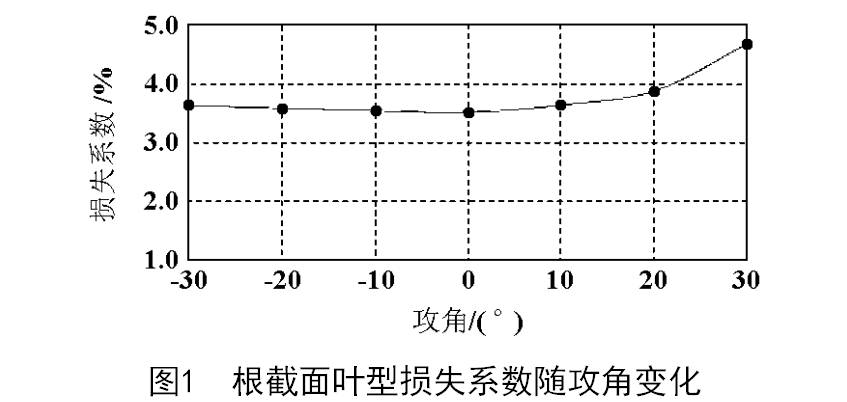

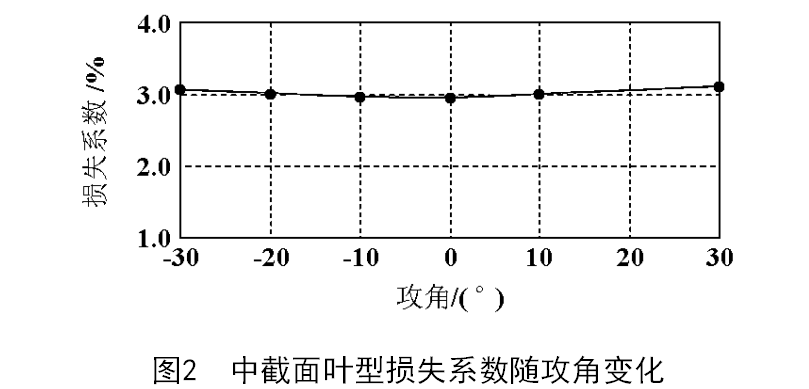

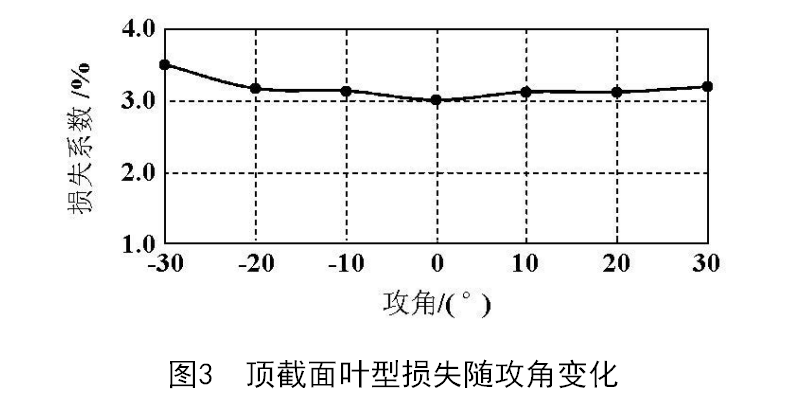

(1)攻角适应性分析:

攻角适应性主要由叶片进汽边附近的造型决定。基于小汽轮机变工况条件,选取根、中、顶3个典型截面进行分析。图1~图3给出了3个典型截面攻角与叶型损失的关系,从图中可以看出,攻角在±30°范围内,损失系数变化基本不超过0.5%。根截面叶型在+30°攻角时损失系数开始增大,但增加值不超过1%。从整体来看,中截面变工况性能最好(损失系数变化不超过0.2%),而叶片通道叶展中部流量占比较高,这将保证叶片具有较好的整体变工况性能。

(2)马赫数适应性分析:

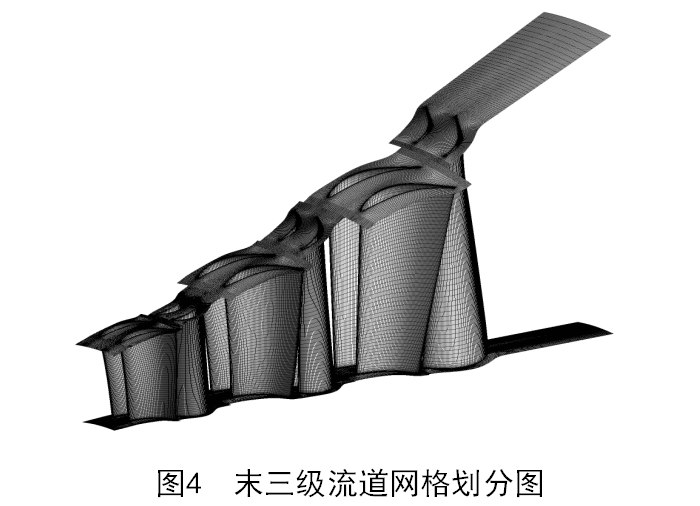

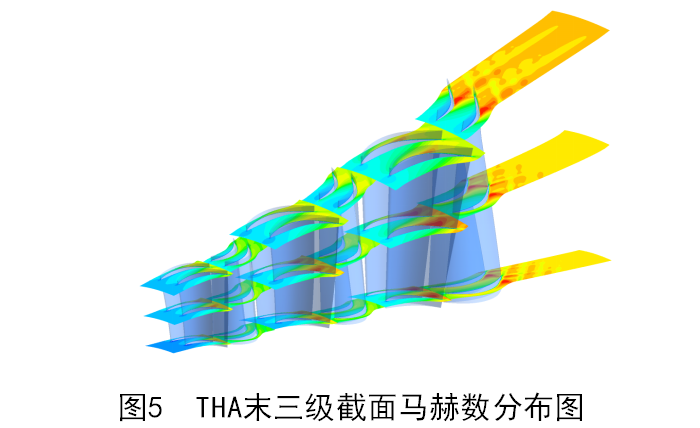

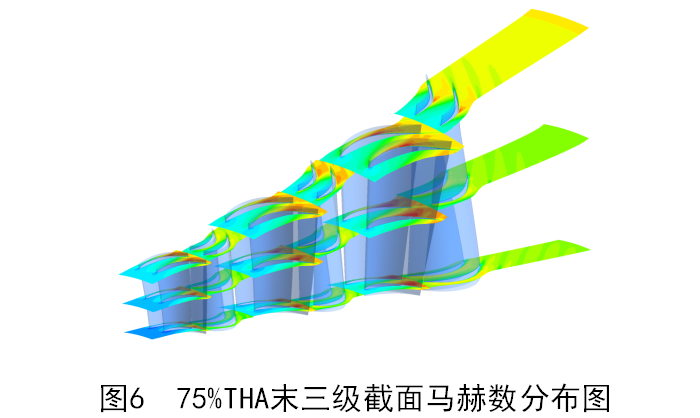

马赫数适应性主要由叶片喉部之后的型线决定,本文计算了小汽轮机100%THA及常用工况75%THA下整个流场情况,以末三级叶片根、中、顶三个截面的马赫数为例,计算结果如图4~图6所示。

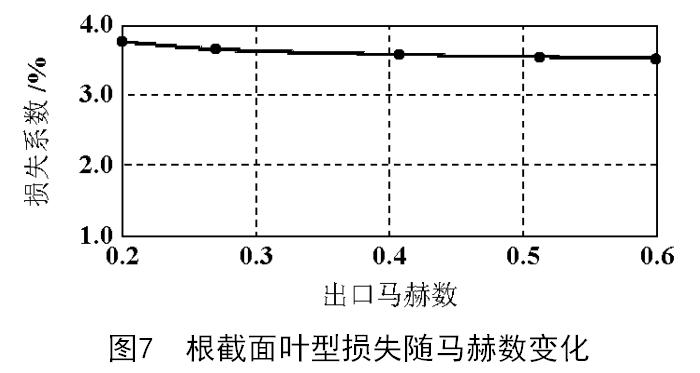

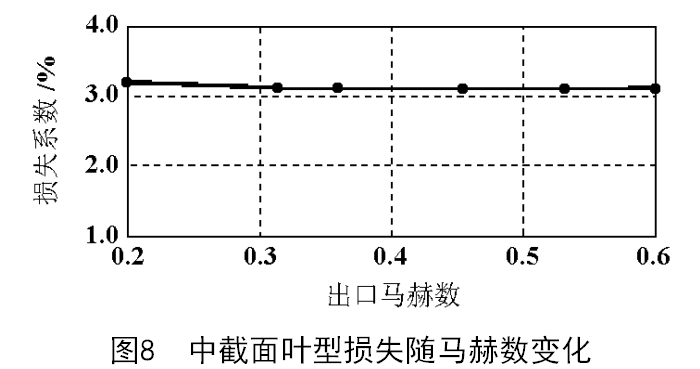

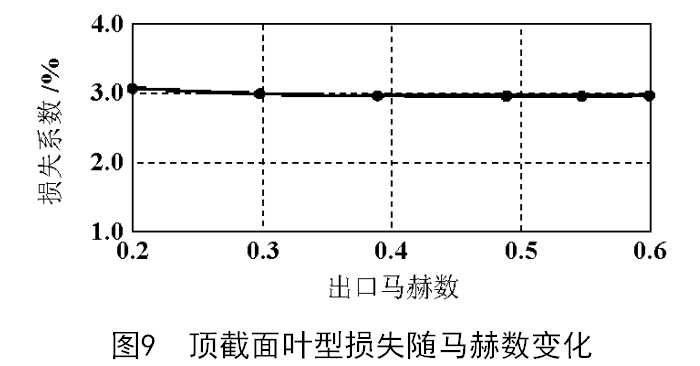

精心设计优化叶片背弧喉部下游型线的弯曲变化,可使叶型在不同工况马赫数条件下都具有较低的叶型损失系数。如图7~图9所示,在本文计算的小汽轮机变工况马赫数范围内,叶片根、中、顶三个截面的叶型损失系数变化较小。

2.2.3 给水泵汽轮机通流选型优化(最大出力)

由于给水泵汽轮机的出力用于驱动给水泵,故理论上小机最大的输出功率对应给水泵的最大出力,而给水泵的出力可以由主机锅炉的上水量、扬程等参数确定。在此基础上考虑给水泵的效率、小机与泵之间的传递损失等功率损耗,并预留一定百分比的功率余量,即可确定给水泵汽轮机的最大功率。

原电厂设计时,给水系统的设计水量为1 165 m3/h,考虑了10%余量,给水泵容量在给水系统设计容量的基础上再考虑10%的余量,故选定给水泵出口流量为1 280 m3/h,扬程为2 190 m,因此改造前小汽机最大出力定型为12 MW。本次改造对电厂实际运行情况进行了充分调研,改造后小汽机通流选型对应的最大出力优化为10 MW,实现与小机实际运行出力需求的最优匹配。

2.2.4 阀门优化设计

选用成熟且已优化完成的阀门型线,匹配好流动状态,通过调节主蒸汽调节阀的开度和数量,可降低流动损失,减少调阀宽负荷工况的节流损失。

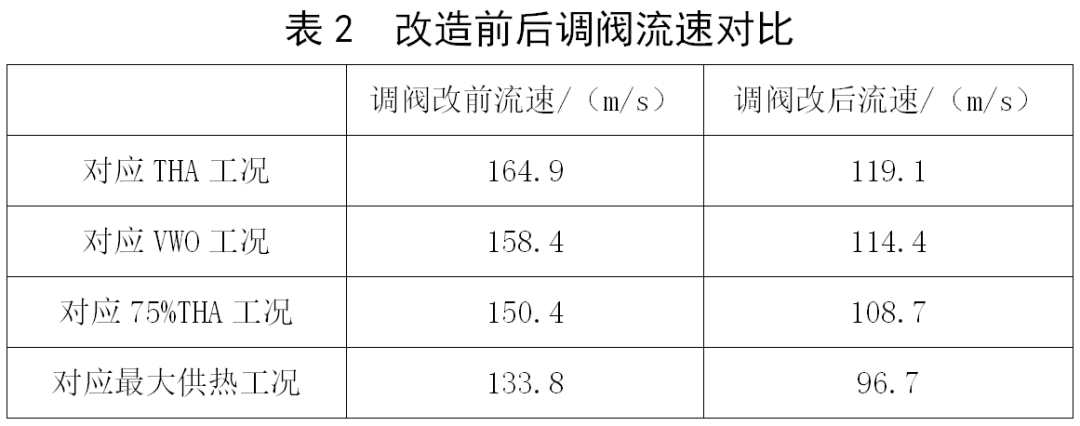

由表2可知,原设计低压汽源调门为8个φ85的蒜头阀,过流速度超过规范值,阀门节流损失大。改造采用8个φ100的球形阀,过流速度比改造前降低了27.7%,减少过流阀门损失约1%,汽机效率提升约1%。

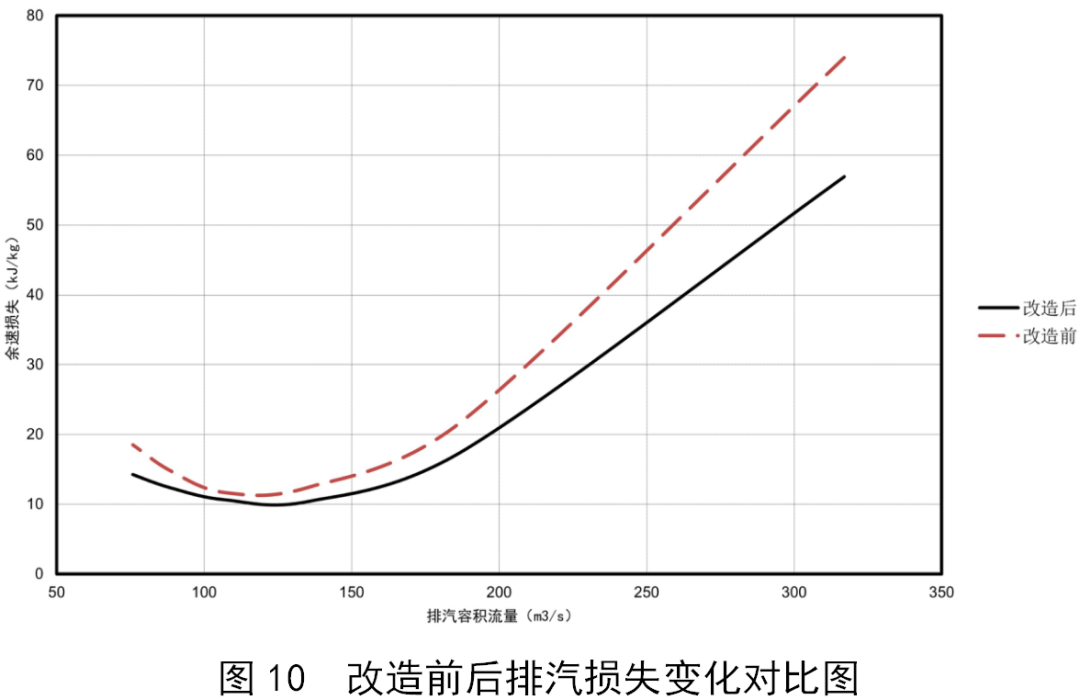

2.2.5 变转速末级叶片选型优化 低压末级通流面积大、叶片高,叶片通流部分根部和顶部的流动差异非常大,因此末级动、静叶片的型线以及弯扭规律的优劣相对于压力级显得更为重要。气动设计上,需要保证额定工况和变工况整个运行范围内都具有较高的气动性能。在进行末级叶片设计开发时,对其变工况性能给予了特别关注。如图10所示,选用的末级叶片余速损失在所有工况均优于改造前。

通常意义上来讲,年平均负荷较大、背压较低的机组可选择末级叶片长一些,但是具体选择何种末级叶片受多种因素影响,其中机组年平均负荷的影响较背压的影响要大得多。因此对改造机组来说,在背压一定的情况下,配合机组常年运行负荷区间选择合适的末级叶片,对于改造机组保持宽负荷经济性具有重要意义。

2.2.6 汽封技术优化

原有汽封是高低齿结构,且经过一段时间的运行,汽封间隙因汽封摩擦、变形而增大。本项目汽封采用镶齿片的结构,配合独特的转子凸台,具有良好的密封效果。通流叶顶汽封推荐使用常规梳齿结构,配合独特的围带凸台设计,具有良好的密封效果。

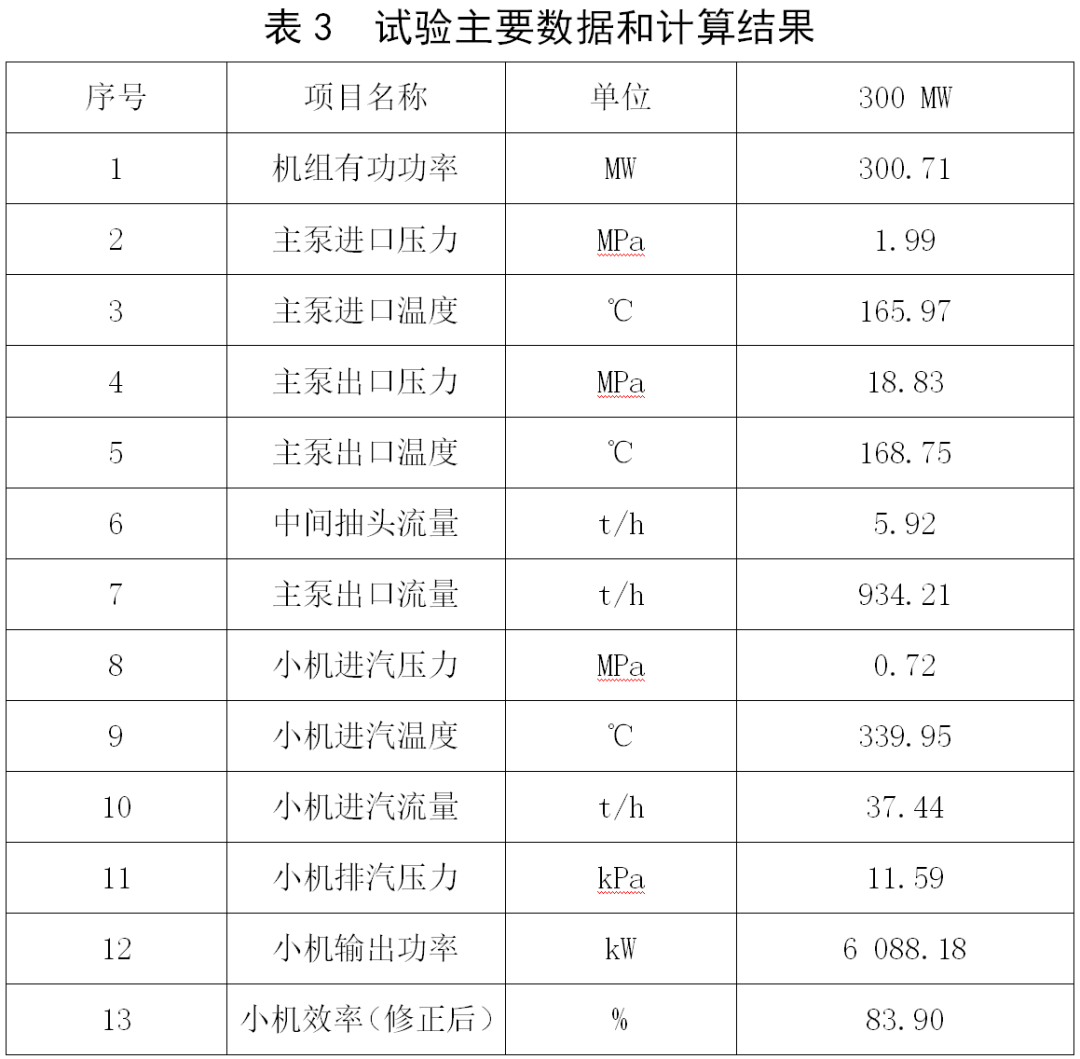

3改造效果

本项目完成改造后,在整个供热季高压汽源均没有参调,保证了机组的安全运行稳定。和改造前比,给水泵汽轮机效率有了较大幅度提升,限于现场条件目前只完成了THA工况性能试验,给水泵汽轮机缸效高达83.9%,达到了本次改造的目标值,具体数据如表3所示。

4结语

本文从多方面论述了为提高给水泵汽轮机宽负荷高效灵活运行性能所进行的研究工作和成果,总结如下:

(1)对于小型汽轮机的提效改造,调研和掌握其实际运行情况和确定数据十分重要,这是后续优化设计的依据和基础。

(2)通过定制化高效通流设计,给水泵汽轮机实现宽负荷高效运行,缸效相对值提升10%以上,缸效绝对值(83.9%)也达到了国际先进水平,充分证明了电厂大型辅机设备给水泵汽轮机的节能潜力。

审核编辑:汤梓红

-

汽轮机甩负荷实验2008-12-13 0

-

凝汽式汽轮机低真空循环水在供暖中的应用与探讨2010-03-18 0

-

非接触式汽轮机在线监测装置的设计2013-10-25 0

-

循环软启动变频调速在300MW汽轮机组给水泵上的应用2018-11-23 0

-

汽轮机叶片调频2008-12-13 1440

-

汽轮机的寿命管理2008-12-13 608

-

汽轮机排汽缸的气动研究进展2009-02-05 736

-

电动给水泵电机端部故障分析2010-02-02 449

-

给水泵汽轮机油中带水原因分析及对策2010-02-02 499

-

给水泵密封水回水系统改造2010-02-04 500

-

论联合循环汽轮机的设计2010-02-04 465

-

汽轮机运行规程2010-02-06 616

-

博科思高温密封技术在汽轮机上的应用2022-05-25 935

-

如何提高给水泵汽轮机宽负荷高效灵活运行性能2023-07-03 615

全部0条评论

快来发表一下你的评论吧 !