为“电火箭”装颗“陶瓷心脏”——氮化硼材料

描述

随着中国空间站“天和”核心舱的发射入轨,霍尔电推进器的“陶瓷心脏”成为人们的关注热点。

这颗“陶瓷心脏”就是用白石墨复合材料打造的——氮化硼材料

挑战太空,人类一直使用化学动力,即通过燃烧化学推进剂来产生动力。航天器发射入轨后,也需要动力来支持轨道和姿态的调整,所以必须携带化学燃料或者在轨补加燃料。而携带化学燃料不仅加大了发射成本,而且在一定程度上影响着航天器的空间任务能力。在这样的背景下,电推进技术逐步走向应用的前台。我国空间电推技术研究起步于20世纪60年代,经过几十年的技术攻关终于取得了多项技术突破。2020年1月,我国首款20千瓦大功率霍尔电推进器成功完成点火试验,并达到了国际先进水平。

“天和”核心舱配置的4台霍尔电推进器,利用核心舱太阳能翼产生的电能,为空间站轨道维持和安全飞行提供动力支持。霍尔电推进器是等离子体推力器的一种,其原理是利用强电场将离子加速喷出,通过其反作用力来进行姿态调整或者轨道提升。霍尔电推进器具有推力小、比冲高的特点。比冲是评价火箭推进剂性能的技术参数,比冲越高则表示在一定条件下推进剂产生的速度增量越大。

空间站在轨运行,由于微重力以及近地空间稀薄大气阻力的影响,轨道高度的衰减是不可避免的。不过,不需要多大的推力就能做到轨道保持。电推力虽小但可以精准调控,以提升任务执行能力。高比冲则可以大幅减少航天器携带的化学燃料,以扩展空间任务的范围等。

在霍尔电推进器中,等离子体的电离和加速需要在放电腔中完成。霍尔电推进器需要一颗坚强的“心脏”,来产生精确可调的推力。打造这颗坚强的“心脏”,必须满足耐高温、抗热震、耐离子溅射、绝缘性好等条件,才能胜任放电腔的严酷工作。中国科学院金属研究所沈阳材料科学国家研究中心研制的氮化硼陶瓷基复合材料,正好满足了电推进器对放电腔材料的特殊要求。

1. 氮化硼

氮化硼(boron nitride,BN)是由第三族元素硼(B)和第五族元素氮(N)组成一种重要的III.V族化合物。

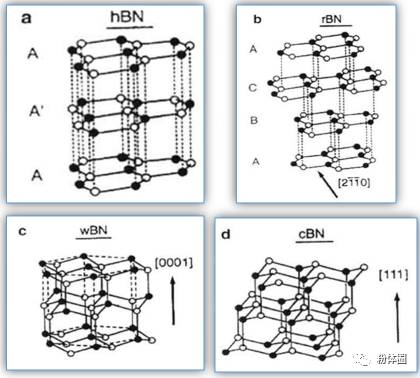

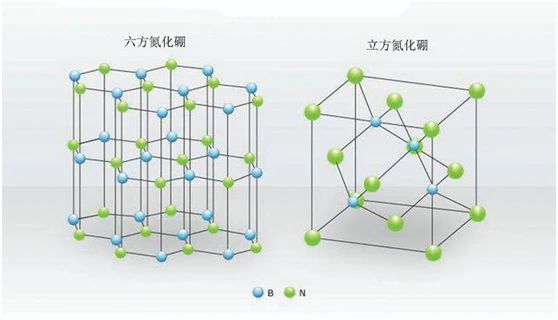

氮化硼是由氮原子和硼原子构成的晶体,除了常见的六方氮化硼(白石墨)外,还有立方氮化硼(CBN)、菱方氮化硼(RBN)、纤锌矿型氮化硼(WBN)等变体,科学家甚至还发现了与石墨烯性质类似的二维氮化硼晶体。

不同的氮化硼变体具有不同的特点和应用。以六方晶型的白石墨为例,氮原子和硼原子组成的六边形网状结构与石墨中的碳原子六边形网状结构极为相似,因此在某些方面具有相近的性质,如二者都具有耐热性、耐磨性、润滑性等特性;但白石墨还具有一些独特的性质,如石墨既能导热也能导电,而白石墨能导热但不能导电。

氮化硼具有宽带隙、高热导率、抗氧化性等优异的物理化学性能。氮化硼还在高温、高频、大功率、光电子及抗辐射等方面具有巨大的应用前景。

因此,氮化硼纳米材料的制备、纳米结构的测量、纳米器件的组装、氮化硼增韧陶瓷及光、电学性能的测试等成为当今无机纳米材料领域的重要研究方向。

2. 氮化硼结构

氮化硼具有宽带隙、高热导率、抗氧化性等优异的物理化学性能。氮化硼的结构与石墨相似,它常见的有两种杂化方式,sp2和sp3杂化。sp2杂化的BN主要包括六方相氮化硼(h-BN)和三方相氮化硼(r-BN):sp3杂化的BN主要包括立方相氮化硼(c-BN)和纤锌矿结构氮化硼(w-BN)。图1为氮化硼各晶型结构示意图。

氮化硼各晶型结构示意图

3. 氮化硼性质

虽然氮化硼与石墨的结构相似,但是与石墨相比,氮化硼还具有很多优异的物理化学特性:

1.稳定性

对大多数金属熔体,如钢、不锈钢、AL、FE、Ge、Bi、Si、Cu、等既不润湿又不发生作用。因此,可用作熔炼蒸发金属的坩锅、舟皿、液态金属输送管,火箭喷口,大功率器件底座,用作高温电偶保护,熔化金属的管道、泵零件、铸钢的模具以及高温电绝缘材料等。

2.耐热耐蚀性

可以制造高温构件、火箭燃烧室内衬、宇宙飞船的热屏蔽、磁流体发电机的耐蚀件等。

3.绝缘性

广泛应用于高压高频电及等离子弧的绝缘体以及各种加热器的绝缘子,加热管套管和高温、高频、高压绝缘散热部件,高频应用电炉的材料。

4.热导性

用作制备砷化镓、磷化镓、磷化铟的坩锅,半导体封装散热底板、移相器的散热棒,行波管收集极的散热管,半导体和集成电极的p型扩散源和微波窗口。

5.屏蔽性

在原子反应堆中,用作中子吸收材料和屏蔽材料。还可用作红外、微波偏振器,红外线滤光片,激光仪的光路通道,超高压压力传递材料等。

6.润滑剂

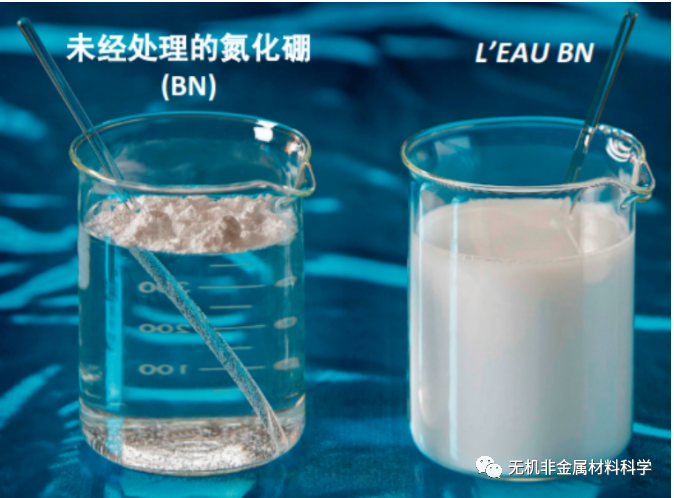

可以作为自润滑轴承的组分。氮化硼的很多物理性能同石墨相似,因而有白石墨之称。它与云母、滑石粉、硅酸盐、脂肪酸等统称为白色固体润滑剂。作为润滑剂使用,氮化硼可以分散在耐热润滑油脂、水或溶剂中;喷涂在摩擦表面上,待溶剂挥发而形成干膜;填充在树脂、陶瓷、金属表面层作为耐高温自润滑复合材料。用于宇航工程上,也可把氮化硼粉末直接涂在导轨面上。氮化硼悬浮油呈白色或黄色。因而在纺织机械上不污染纤维制品,可大量用在合成纤维纺织机械润滑上。

7.添加剂

由氮化硼加工制成的氮化硼纤维,为中模数高功能纤维,是一种无机合成工程材料,可广泛用于化学工业,纺织工业、宇航技术和其它尖端工业部门。

4. 氮化硼制备

4.1 硼砂-氯化铵法

硼砂-氯化铵法是将无水硼砂和无机致孔剂氯化铵混合后在氨气流中加热反应而制得氮化硼。该方法可实现连续生产,提高了生产效率,而且生产成本低,投资少,工艺简单;但是由于该方法反应不完全,导致六方氮化硼含量不高,氮化硼纯度不高,粒度均匀性差 ,而且还会产生C等其他杂质,需要做后期处理,难以达到实验要求,故需要进一步研究更好地合成工艺。

其反应方程式为:

Na2B4O7+2(NH2)2CO→4BN+Na2O+4H2O+2CO2

Na2B4O7+2NH4Cl+2NH3→4BN+2NaCl+7H2O

4.2 硼砂-尿素法

该方法事先将硼砂与尿素进行重结晶提纯处理,待处理完成后将硼砂进行脱水处理,然后将该脱水处理的硼砂与尿素按一定质量比混合,进而在900-1100℃下进行氮化处理1-2h得到粗晶氮化硼,粗品利用水洗或酸洗至中性,过滤、干燥得到氮化硼样品。

制备过程中涉及的反应式为:

Na2B4O7+2(NH2)2CO=4BN+Na2O+4H2O+2CO2

4.3 硼砂-三聚氰氨法

硼砂-三聚氰氨法是将无水硼砂粉与三聚氰胺混合均匀,然后在压力机上进行压块并置入炉中,待温度升至400℃时开始通氨,在氨气气流中继续升温至在1200℃并保温9 h,降温后将反应产物进行精制,得到纯度达到97%以上的氮化硼粉体。

硼砂与三聚氰胺的反应式为:

3Na2B4O7+2(NH2CN)3=12BN+3Na2O+6H2O+6C02

4.4 高频等离子法

高频等离子法是以无水硼砂与尿素为原料,采用高频氮等离子加热,反应后得到高纯氮化硼。具体步骤如下:将无水硼砂与尿素混合均匀并在几十兆帕压力下经模具压制成型,然后装入与等离子发生器相连接的反应炉,由氮等离子火焰加热,反应炉内温度约为2000℃,反应时间约2 h。最后得到纯度99%以上的氮化硼产品。此方法对反应设备的要求较高。

4.5 模板法

模板法是利用模板的空间限制作用,制备结构有序、孔径均匀材料的方法。根据模板应用方式的不同可分为硬模版法、软模板法和元素置换法。根据氮化硼孔径的大小,可制备微孔氮化硼(孔径小于2 nm)、介孔氮化硼(孔径2~50 nm)和大孔氮化硼(孔径大于50 nm)。

硬模板法是制备介孔氮化硼材料常用方法。利用多孔固体作为模板,在其孔道中浸渍氮化硼前驱体,经热解合成氮化硼, 然后除去模板得到对应孔结构的多孔氮化硼材料。

软模板法是最早制备有序介孔材料的方法。以两亲性表面活性剂构成的超分子聚集体作为模板,氮化硼前驱体和模板之间通过非共价键作用力作用进行自组装,再热解得到多孔氮化硼材料。

元素置换法是在高温条件下,利用硼、氮与碳模板之间的置换反应得到多孔氮化硼材料。产物中的碳含量可通过对反应温度的控制来调整,反应温度越高,碳含量越低。此方法操作简单,污染小,但能耗较高。

5.氮化硼应用

氮化硼具有许多优异的特性:

1、优良的热学性质,高的热导率和良好的热稳定性,是很好的热导材料和耐热材料;

氮化硼的导热性能很强,热膨胀系数很低,绝缘性能很好,同时还耐腐蚀和耐高温。六方氮化硼导热系数为56.94瓦每米·摄氏度,立方氮化硼的导热系数为79.54瓦每米·摄氏度,仅次于金刚石。国外的一项研究显示,单层六方氮化硼在室温下的导热系数高达751瓦每米·摄氏度,有望成为下一代柔性电子器件散热的首选材料。

对于高密度和大功率电子产品来说,做好热管理是一个急迫的问题。比如,随着LED技术的普及,“农业工厂”应运而生。为了弥补光照的不足,用LED植物照射灯代替太阳光就成了一个成熟的解决方案。

尽管与其他照明设备相比,LED灯具有很高的能量转换效率,但理论上总的电光转换效率仍只有54%。这就意味着LED植物照射灯仍会有大量的热能释放。特别是当LED芯片温度超过140°C时,其寿命的缩短就会成为一个不容忽视的问题。如何为LED灯降温,六方氮化硼再次走进科学家的视野。用六方氮化硼作为填料来制作具有优良电绝缘性和化学稳定性的导热塑料,可以提高其导热性能。

2、高硬度的机械特性,显微维氏硬度约为5000 kg/mm²,仅次子金刚石,因而是超硬保护涂层的首选材料,也可做切削刀具材料;

以顺滑著称的白石墨,也能硬起来。20世纪50年代,科学家通过改变白石墨的结构,合成了一种立方氮化硼的单晶体。它是继人造金刚石问世之后的又一种超硬材料,硬度略低于金刚石,但耐高温性要远远优于金刚石,尤其对铁系金属元素具有很好的化学稳定性。

20世纪70年代,聚晶立方氮化硼(PCBN)问世。聚晶立方氮化硼的硬度很高,仅次于金刚石的硬度;抗弯强度和断裂韧性介于硬质合金和陶瓷之间;热稳定性要高于人造金刚石,在1300℃时仍可以进行切削作业;在1200~1300℃高温条件下不易与铁系材料发生化学作用。

以“硬”闻名的立方氮化硼,用途之一是制作砂轮、油石之类的磨具,用途之二就是制作钻头、车刀、绞刀、铣刀之类的切削工具。特别是用于加工淬硬钢、耐磨铸铁、钛合金等一类难加工材料时具有一定优势,并且还非常适合用于数控机床加工。

3、良好的化学惰性,高温下强的抗氧化性能(1300℃以下不易氧化,不易与铁族金属及其合金材料发生反应,可广泛用于钢铁制品的精密加工、研磨。在相当高的温度下也能切削耐热钢、钛合金及其淬火钢等。而金刚石则不宜加工含铁材料。另外还可做极好的抗氧化保护涂层;

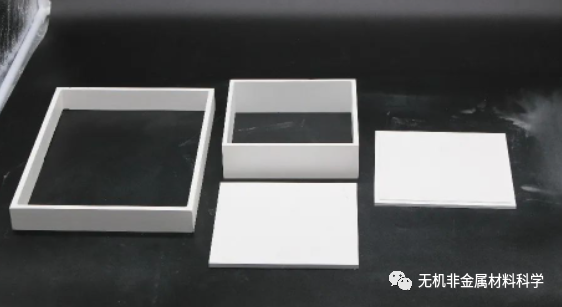

高纯氮化硼坩埚/承烧板

4、良好的半导体特性,立方氮化硼的禁带宽度为6.4 eV,既可n型掺杂又可P型掺杂,是优良的宽带隙材料,可用于制造高温、大功率、抗辐射的电子器件,而金刚石只能掺杂为P型半导体;

基于硅的半导体工业,让人们深切感受到了现代电子产品的魅力。然而,用硅半导体制作的电子器件难以适应高温等极端条件的挑战。在这样的背景下,白石墨具有的宽带隙、高热导率、高电阻率、高迁移率等特性引起了科学家的重视。

特别是白石墨的衍生产品立方氮化硼,有望成为第三代半导体材料。有研究机构用氮化硼材料制成了高温半导体PN结器件,在650℃条件下能够正常工作。这就为制造能适应极端条件的电子器件拓展了视角,从而为半导体工业带来了新的希望。

用氮化硼材料制备能耐受高温、高频、大功率、高辐射等极端条件的电子器件,就有可能解决许多特殊场合的应用难题。近年来,氮化硼薄膜材料的制备已成为半导体材料的一个研究热点。由于氮化硼薄膜具有高硬度和抗热性,并且在从紫外到远红外的整个波段都具有高透过率,因此适合用作大功率激光器和探测器的窗口材料。

5、良好的绝缘性、化学稳定性,可作为高品质绝缘层用在其它的III.V族化合物如:砷化镓(GaAs)、磷化铟(InP)的金属绝缘半导体(MIS,metal.insulator.semiconductor)器件中以提高其高频特性,同时也可以作为电绝缘层增加多种类型器件稳定性的场效应管,薄膜电容器,以及作为金属绝缘半导体结构隧穿的绝缘层等。

6、利用六方氮化硼的润滑性,氮化硼作为润滑剂使用时,它可以分散在耐热润滑脂、水或溶剂中;喷涂在摩擦表面上,待溶剂挥发而形成干模;填充在树脂、陶瓷、金属表面层作为耐高温自润滑复合材料。氮化硼悬浮油呈白色或黄色,因而在纺织机械上不污染纤维制品,可大量用在合成纤维纺织机械润滑上。

7、用于化妆品

h-BN具有优异的分散性能、高导热率和化学惰性,无毒、透明,还可以减少油性皮肤的光泽。h-BN颗粒带有静电粒子,可增加化妆品的附着力和遮盖力,还有良好的滑移特性,在化妆品中加入3%~30%的h-BN,可以使皮肤紧致且彩妆产品易于清洁。氮化硼含有很多悬挂键(-OH)与液体溶剂链接,比表面积大,用其生产的化妆品具有美白、纯净无暇的效果和优良的遮盖性能。氮化硼作为口红的填料,既有润滑性,又有光泽。

大约在1940年,日本首次将六方氮化硼粉体(h-BN)应用到化妆品中,在很长一段时间都被当成奢侈品。随着合成技术的发展与普及,氮化硼应用成本降低使得其在化妆品中得以大量的应用,几乎所有的导化妆品行业的产品:粉饼、散粉、粉底、眼线液、眼影、腮红、口红及大量的护肤品中,都在使用氮化硼作为原料。

六方氮化硼具有层状的石墨型晶体结构,莫氏硬度2Gpa和低至0.16摩擦系数,较高的吸油量和水分保持及防止皮肤干裂能力,丝柔般的润滑性、绝佳的延展性、令人愉悦的触感以及持久定妆能力,折光指数1.74接近人体皮肤,具有微妙的发光效果--可以起到提亮的功效,柔和的光散射,使完妆后立显裸状效果,是传统化妆品粉体用原料滑石粉、钛白粉、云母粉、尼龙粉、硅粉、玻璃粉、聚乙烯粉等材料所无法比拟的。

氮化硼国内外发展历程:

氮化硼(BN)陶瓷是最早在1842年被人发现的化合物,国外对BN材料的研究自二战结束后开始,但直到1955年研究人员解决了BN的热压方法后才正式发展起来的。此后,美国金刚石公司和联合碳公司首先投入了生产,1960年已生产10吨以上;日本开始每年从美国进口大量BN产品,其后日本有三家公司也进行了几年的研究,并于1969年初试制成功,1970年投产。从国内来看,我国是1963年开始进行对BN粉末的研究,1966年研制成功,1967年就将其投入生产并应用于我国工业和尖端技术之中。

-

电机定子与线圈绝缘散热的核心选择 | 氮化硼PI散热膜2025-12-01 386

-

“六边形战士”绝缘TIM材料 | 氮化硼2025-04-05 1174

-

高导热高绝缘低介电材料 | 氮化硼散热膜2024-11-15 2663

-

高绝缘散热材料 | 石墨片氮化硼散热膜复合材料2024-10-05 1236

-

超高导热氮化硼在3D打印复合材料中的优势2023-12-19 1351

-

二维氮化硼绝缘高导热低介电材料介绍应用2023-06-30 5863

-

六方氮化硼纳米片导热复合材料及高品质氮化硼粉的介绍2023-02-22 6168

-

氮化硼在聚合物导热复合材料中应用研究综述2022-11-17 7608

-

TIM新材料---玻纤基材氮化硼高导热绝缘片2022-10-13 4159

-

六方氮化硼纳米片导热复合材料的研究进展2022-10-10 2379

-

绝缘高导热b-BN氮化硼及二维氮化硼纳米片2022-03-28 11996

-

5G材料---片状氮化硼颗粒氮化硼球形氮化硼2022-01-21 5031

-

大连化物所晶圆六方氮化硼成功外延2020-03-17 3135

-

反应温度对苯热合成氮化硼纳米晶的影响2009-04-26 639

全部0条评论

快来发表一下你的评论吧 !