TPS274C65有助于缩短24 VDC配电工厂停机时间并提高生产力

描述

在工业 4.0 时代,诊断数据量逐年递增,使系统变得更智能,能够保持更长的在线时间,并最终提高生产力。在可编程逻辑控制器 (PLC)系统、机器人和机床行业,传统上仍然缺乏诊断数据的一个领域是 24 VDC 电源,它用于为工厂中的不同控制系统配电。

如果 24 VDC 配电出现问题,由于缺乏负载诊断数据,通常需要花费较长时间进行调试,其中包含基本步骤(如“电源正常的 LED是绿色还是红色?”)或侵入性调查(如模块拆卸),这会增加停机时间并降低生产力。

电流检测是一种负载诊断,当添加到 24 VDC配电网络时,可以改进数据收集,从而可以诊断过载电流、断线和老化的机械系统,或者识别负载是否正确开启。

通过模数转换器 (ADC) 和电流检测放大器或集成电流监测的高侧开关来检测电流的功能随时可实现。然而,鉴于隔离栅、有限的 ADC 通道数量或 ADC通道路由等因素,电流检测难以实现且成本高昂。

在不使系统过于复杂的情况下实现电流检测的一种方法是使用具有集成式 ADC 的高侧开关。TPS274C65 采用 6mm x 6mm方形扁平无引脚封装,其中包含四个 65 mΩ 高侧开关,与市场上类似的工业高侧开关相比,功率耗散降低了 38%。高侧开关通道和 ADC可通过串行协议接口通信进行控制和配置。TPS274C65 中集成了电流检测电路和ADC,使其能够通过数字输出模块中的隔离栅传输电流检测数据,由于所有的路由都发生在芯片内部,因而减少了 ADC通道的路由。此外,该器件还可以检测内部金属氧化物半导体场效应晶体管 (MOSFET) 的温度,并检测输入和输出电压。

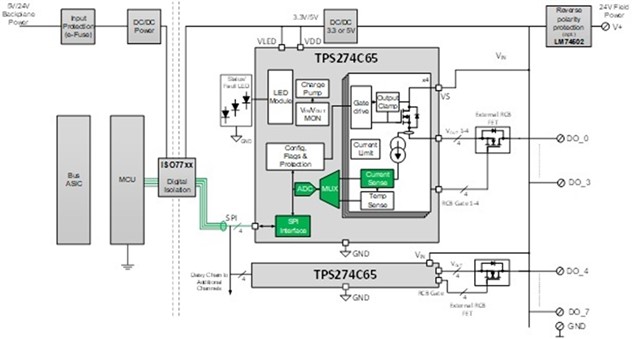

图 1 的方框图说明了数字输出模块中的 TPS274C65 如何帮助增加通过隔离栅发送回 PLC 控制器的数据量。

图 1:数字输出模块中 TPS274C65 的应用

现在,我们来看一下 TPS274C65 在工厂应用中的场景,如数字输出,远程输入/输出 (I/O)模块,以及机器人、计算机数控机床和多载波系统等大型系统。

通过电流检测缩短调试时间

如上所述,在没有诊断数据的情况下,修复系统可能需要花费较长时间进行调试或侵入性调查(如模块拆卸)。这对于机器人和机床等复杂系统来说较为棘手。TPS274C65中的集成式 ADC能够进行现场和远程检查,以此来确定不同传感器、继电器和子系统的正确配电,这有助于消除潜在的根本原因,并使用户能够更快地发现问题。通过此类监测,还可以让用户知晓子系统是否出现故障,例如,如果需要现场调试,他们可以带上备件。

图 2 展示了数字输出、远程 I/O、机器或机器人应用中的配电网络命令中心。这种细节水平有助于提供更多信息,帮助找到系统离线的根本原因。

图 2:TPS274C65USB 评估模块 GUI

通过电流检测实现预测性维护和预测性解决方案,防患于未然

更进一步说,拥有显示系统在故障前如何运行的诊断数据,可以建立一个预测性解决程序,防止未来的机器出现同样的故障。例如,通过电流检测来确定小型电机或执行器是否消耗更大的电流来执行相同的功能,这可能意味着它出现老化迹象、接近故障或某些机制可能需要维修。

TPS274C65 的集成式 ADC可以收集此类数据来执行预测性维护和预测性解决方案,从而确保停机时间在计划范围内。例如,捕获电磁阀的负载电流曲线可以检测其性能是否随时间变化。电磁阀是否还可继续使用,或是否需要更换?

图 3 展示了集成式 ADC 如何检测电磁阀的负载电流曲线。

(a)

(b)

图 3:TPS274C65 电流检测功能示例:显示电磁阀负载电流曲线的示波器屏幕截图 (a);从 TPS274C65 ADC 读出的电磁阀负载电流曲线

(b)

结语

TPS274C65

适用于工厂自动化系统的电流检测功能有助于缩短停机时间并提高生产力。归根结底,通过采用工具箱中的这款工具,可以使配电更加智能。

-

德州仪器TPS274C65EVM评估模块技术解析2025-08-11 752

-

TPS274C65CPEVM评估模块技术解析与应用指南2025-08-07 793

-

Texas Instruments TPS274C65/65CP四通道高侧开关数据手册2025-08-04 882

-

Texas Instruments TPS274C65USBEVM开关评估模块 (EVM)数据手册2025-08-02 934

-

TPS274C65评估模块2024-11-20 307

-

TPS274C65 USB EVM-应用级EVM2024-11-14 335

-

多层pcb生产,更有助于高精度布线2023-11-15 1124

-

高级负载诊断功能助力缩短 24 VDC 配电的工厂停机时间2023-07-08 903

-

高级负载诊断功能助力缩短24 VDC配电的工厂停机时间2023-05-14 972

-

输配电系统以及有助于优化它们的组件介绍2023-04-18 1068

-

如何维修飞剪机轴磨损才能缩短停机时间2022-02-15 577

-

如何提高FPGA设计生产力?2021-05-06 997

-

OrCAD技术有助缩短PCB设计2020-07-07 2530

全部0条评论

快来发表一下你的评论吧 !