针对氮化镓的优化KABRA工艺,可使产能提升近40%!

模拟技术

2510人已加入

描述

7月3日,迪斯科(Disco)宣布,他们针对GaN单晶切片开发了一种激光切割优化工艺KABRA,不但可以增加晶圆切片数量,还可以大幅减少切片加工时间。

金刚石线切割一直是氮化镓晶锭切割的主要方法。然而,这种线切技术有几个问题,加工时间、切割材料损失,以及切割表面不平整,需要配套研磨工艺,所以导致出片数量少,造成晶圆成本高昂,阻碍了氮化镓功率器件的普及。

迪斯科表示,自从他们发布了用于SiC晶锭切割的KABRA工艺后,他们收到了许多制造商提出的氮化镓设备要求,为此他们继续研究和开发了针对氮化镓的优化KABRA工艺,这次发布新工艺是他们开发大规模生产技术的第一步。

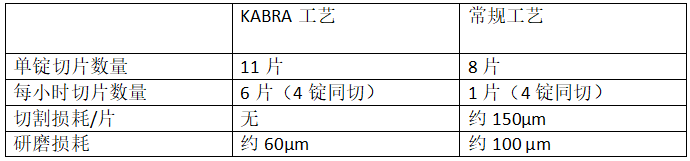

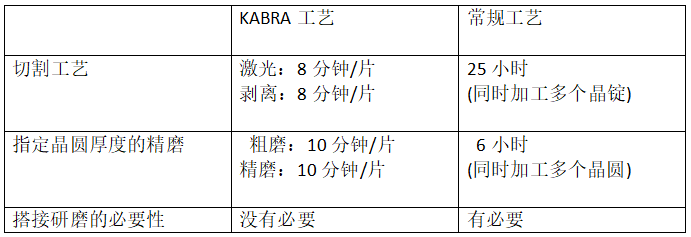

据介绍,相较于线切割技术,他们的KABRA工艺具有出片数更多、加工时间更短等优势。

● 切割出片数量方面,以2英寸、5mm的氮化镓晶锭为例,在切割指定厚度为400微米的衬底时,KABRA工艺可切11片,相比之下出片数量增加了37.5%。

● 加工时间方面,采用传统工艺,5mm厚度的氮化镓晶锭大约耗时大约25小时,而KABRA工艺只需3小时左右,相较之下单个晶锭的切割时间可以节省88%。同时还可以节省后续的研磨时间。

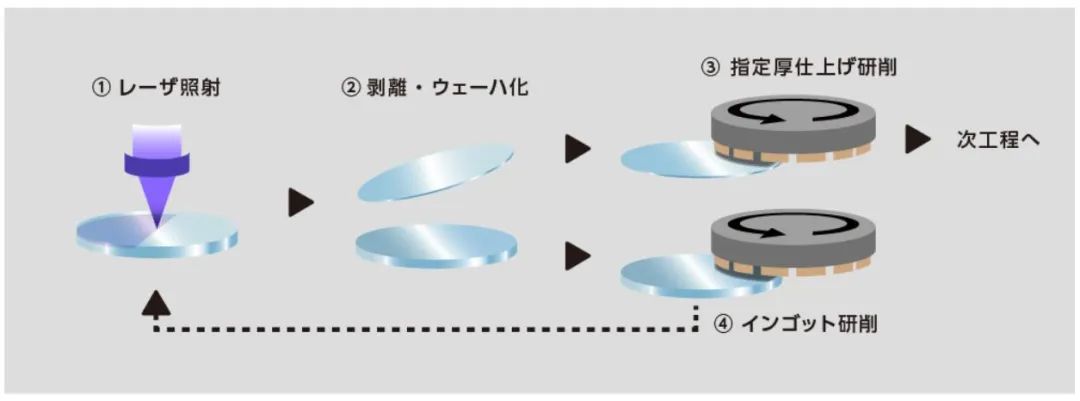

用于氮化镓晶圆大规模生产的KABRA工艺流程如下:

1.在晶锭内部进行激光辐照,形成KABRA层

2.剥离衬底片

3.将衬底片精磨至指定厚度

4.为下一次激光辐照研磨晶锭顶部表面

KABRA工艺流程

编辑:黄飞

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。

举报投诉

评论(0)

发评论

-

jf_05490940

2024-06-04

0 回复 举报您好请教一下,“为下一次激光辐照研磨晶锭顶部表面” 晶锭需要研磨掉多少um??感谢 收起回复

jf_05490940

2024-06-04

0 回复 举报您好请教一下,“为下一次激光辐照研磨晶锭顶部表面” 晶锭需要研磨掉多少um??感谢 收起回复

-

量产GaN晶圆的KABRA工艺流程2023-08-25 1727

-

什么是氮化镓功率芯片?2023-06-15 2248

-

氮化镓外延片工艺介绍 氮化镓外延片的应用2023-02-05 7457

-

如何用集成驱动器优化氮化镓性能2022-11-16 868

-

氮化镓充电器2021-09-14 4375

-

如何学习氮化镓电源设计从入门到精通?2020-11-18 2404

-

什么是氮化镓(GaN)?2019-07-31 7826

-

什么阻碍氮化镓器件的发展2019-07-08 3036

-

MACOM:硅基氮化镓器件成本优势2017-09-04 4564

-

氮化镓发展评估2017-08-15 4473

全部0条评论

快来发表一下你的评论吧 !