线束世界|一文搞懂HSD与FAKRA性能测试要求

描述

1 前言

本文写了音视频传输连接器FAKRA和HSD的技术要求、试验方法,编写的初衷是方便主机厂对HSD和FAKRA产品的应用、选型、还有性能验证提供一些参考意见。关于连接器的普通电性能、机械性能还有耐久性能大家都很熟悉了,各个公司也有成熟的标准,但是对于这类连接器的数据传输性能,我认为,做线束的工程师对这块还是存在很多迷惑的,所以我重点对着部分做了一些研究。当然,这两类插件的应用也不仅仅局限于此,文中的参数也是仁者见仁智者见智,这也只是小编的一些经验之谈。

2 术语和定义

为了防止有人看不明白文中涉及的术语和定义,我这里先解释一下:

FAKRA连接器 FachkreisAutomobil Connector

FAKRA是一种射频信号连接器(以下简称FAKRA)。

HSD连接器 HighSpeed Data Connector

HSD是一种高速数据连接器,支持USB2.0、LVDS、IEEE1394、ETHERNET协议的传输(以下简称HSD)。

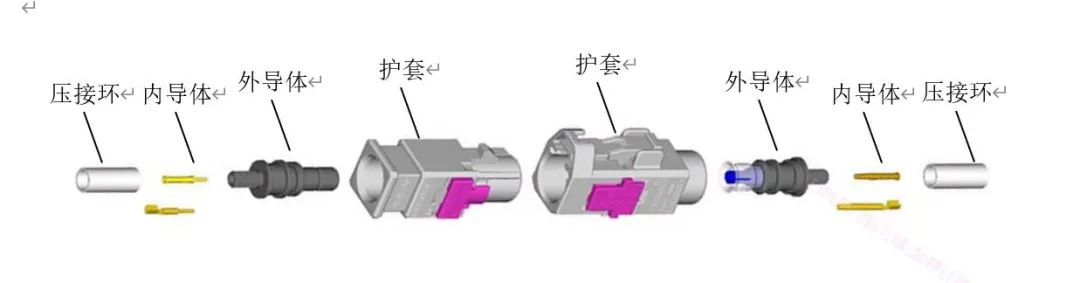

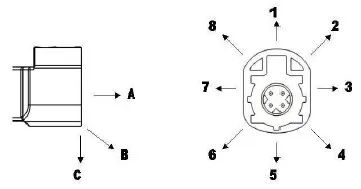

FAKRA、HSD连接器结构

FAKRA、HSD连接器由护套、内导体、外导体、压接环组成(见图1)。

图1 结构示意图

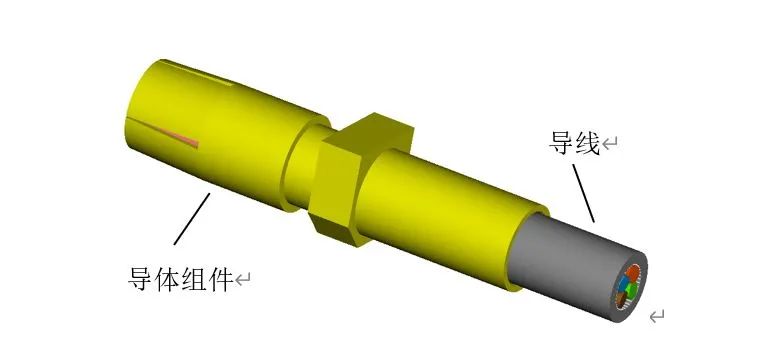

FAKRA、HSD连接器的内导体、外导体、压接环压接后组成导体组件(见图2)。

图2 导体组件示意图

特性阻抗Impedance

由于在整个传输线上阻抗维持恒定不变,特性阻抗就是表达传输线的这种特性的名称。

插入损耗Insertion Loss

插入损耗是指发射端与接收端之间,插入电缆或元件产生的信号损耗,通常指衰减。插入损耗以接收信号电平的对应分贝(dB)来表示。

反射损耗 ReturnLoss

是电缆链路由于阻抗不匹配所产生的反射,一般是inline处的反射。不匹配主要发生在连接器的地方,但也可能发生于电缆中特性阻抗发生变化的地方。

3 技术要求

音视频传输连接器的性能一般来说,有下表中这些技术参数需要关注:

表1 技术要求

| 项目 | 技术要求 | 试验方法 | ||

| 基本特性 | 外观及尺寸 | 外观及尺寸 | 1、FAKRA的interface应符合ISO20860-1的要求 2、HSD的interface应符合TS 2008001 中10.2的要求 3、其余要求符合跟普通连接器要求一致就行。 | |

| 机械强度 | 导体组件的导线附着力 | ≥110N | ||

| 导体组件对护套插入力 | ≤30N | |||

| 导体组件对护套保持力 | ≥110N | |||

| 导体组件插入/拔出力 | 插入力<20N 拔出力:2N-20N | |||

| 解锁力 | 跟普通连接器要求一致就行 | |||

| 连接器插入力与拔出力 | 跟普通连接器要求一致就行 | |||

| 连接器保持力 | ≥110N | |||

| 连接器侧向负荷力 | ≥75N | |||

| 塑壳防误操作对配力 | ≥80N | |||

| 密封性 | 跟普通连接器要求一致就行 | |||

表1(续)

| 项目 | 技术要求 | 试验方法 | |||||||||||||

| 基本特性 | 电气特性 | 接触电阻 |

| ||||||||||||

| 压接金相分析 | 压接翼间隙:不小于端子壁厚的1/10 压接翼差值:不小于端子壁厚的1/2 毛刺高度:不大于端子壁厚 毛刺宽度:不大于端子厚度的1/2 基底厚: 不小于端子厚度的3/4 | ||||||||||||||

| X光无损探伤 | 芯线和屏蔽丝之间没有游离屏蔽丝和短接 | ||||||||||||||

| 绝缘电阻 | 跟普通连接器要求一致就行 | ||||||||||||||

| 耐高压电 | FAKRA:800V AC HSD: 500V AC | ||||||||||||||

| 数据传输性能 | 特性阻抗 | FAKRA应保证特性阻抗50±6Ω线50±3Ω HSD应保证特性阻抗100±15Ω线100±6Ω | |||||||||||||

| 插入损耗 | 见下表 | ||||||||||||||

| 返回损耗 | FAKRA:≤ -15.6dB 0 to 2 GHZ ≤ -14 dB 2 to 3 GHZ HSD:≤ -20 dB 0to 1.0 GHz ≤ -17 dB 1to 2.0 GHz | ||||||||||||||

| 屏蔽性能 | FAKRA应满足3GHZ下≤-45dB HSD应满足0 - 1 GHz≤ -65 dB 、 1 - 2 GHz≤ -60 dB | ||||||||||||||

| 组内时滞(仅适用HSD) | 90°插件≤25ps 180°插件≤5ps 线≤25ps/m | ||||||||||||||

| 组间时滞(仅适用HSD) | 插件≤5ps 线≤25ps/m | ||||||||||||||

| 近端串扰(仅适用HSD) | <-30dB to 1GHz | ||||||||||||||

| 远端串扰(仅适用HSD) | <-35dB to 1GHz | ||||||||||||||

| 眼图(仅适用HSD) | 适配芯片厂家提供眼图要求 | ||||||||||||||

表1(续)

| 项目 | 技术要求 | 试验方法 | ||

| 耐环境特性 | 机械环境 | 重复插入及拔出 | 重复插拔25次后结合基本性能和测试表进行评估 | |

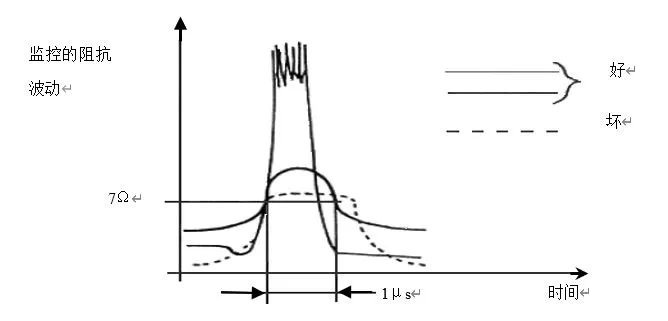

| 结合温度振动 | 试验期间,电阻值连续大于7Ω的时间不应大于1μm。试验后,结合基本性能和测试表进行评估 | |||

| 机械冲击 | 试验期间,电阻值连续大于7Ω的时间不应大于1μm。试验后,结合基本性能和测试表进行评估 | |||

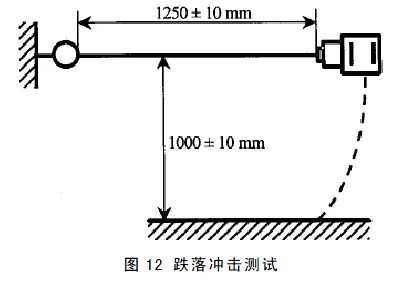

| 落下试验 | 试验后,连接器无破损及任何影响使用的损坏 | |||

| 气候环境 | 耐热性 | 结合基本性能和测试表进行评估 | ||

| 耐寒性 | 结合基本性能和测试表进行评估 | |||

| 冷热冲击 | 结合基本性能和测试表进行评估 | |||

| 温湿度循环 | 结合基本性能和测试表进行评估 | |||

| 耐水性能 | 试验后连接器内部无可见水迹 | |||

| 防尘性能 | 结合基本性能和测试表进行评估 | |||

| 耐盐雾性能 | 结合基本性能和测试表进行评估 | |||

| 抗化学液性能 | 结合基本性能和测试表进行评估 | |||

| 其他性能 | 阻燃性能 | 跟普通连接器要求一致就行 | ||

| 气味 | 跟普通连接器要求一致就行 | |||

温度等级分类:

表4 温度等级分类(T)

| 等级 | 工作温度范围(℃) | 环境温度范围(℃) | 使用位置 |

| T1 | -40 ~ +100 | -40 ~ +85 | 乘客区和行李舱 |

| T2 | -40 ~ +125 | -40 ~ +100 | 发动机舱内非发动机本体 |

| T3 | -40 ~ +155 | -40 ~ +125 | 发动机本体及发热附件 |

| T4 | -40 ~ +175 | -40 ~ +150 | 高温部位,供需双方协商 |

FAKRA插损要求:

FAKRA适配同轴电缆的插损

| 0.1GHz | 0.8 GHz | 1 GHz | 2 GHz | 2.5 GHz | 3 GHz | |

| RG174/m | ≤0.3 dB | ≤0.82 dB | ≤0.92 dB | ≤1.36 dB | ≤1.55 dB | ≤1.72 dB |

| RTK031/m | ≤0.18 dB | ≤0.53 dB | ≤0.6 dB | ≤0.9 dB | ≤1.03 dB | / |

| Inline | ≤0.3 dB to 3GHz | |||||

整个FAKRA回路的插损要求为:电缆插损(查表)*长度+inline插损*inline数

HSD插损要求:

| 0.25GHz | 0.4 GHz | 0.5 GHz | 0.8 GHz | 1 GHz | |

| Dacar535系列及其等效星绞线(/m) | ≤0.62dB | ≤0.76 dB | ≤0.88 dB | ≤1.18 dB | ≤1.36 dB |

| Inline | ≤0.2 dB to 1GHz | ||||

整个HSD回路的插损要求为:电缆插损(查表)*长度+inline插损*inline数

4 试验方法

试验前提

在所有试验开始前,都应将样品在室温(23±5)℃,相对湿度45%-75%下存放24h,除非另有规定。

试验条件

a) 应使用没有使用过的样品且样品的尺寸必须符合试验的要求;

b) 试验过程中,线束所选用的电线规格应记录在试验报告中;

c) 各项试验及各试验样品不能相互影响。例如在高温箱里试验样品相互间要保持一定距离,不能相互接触及堆放;

d)在整个试验过程中,不允许为达到较好的试验结果,而在端子表面上涂抹润滑油或其他附加物。但允许生产过程中遗留的润滑剂的存在。

e)HSD测试需要制作专用高频PCB测试版,制作原则:支持差分阻抗100欧姆,四条通路长度相同。

试验要求见下表

表2 试验要求

| 耐环境性能 | |||||||||||||||

| 初期特性 | 重复 插入及拔出 | 结合 温度 振动 | 机械 冲击 | 落下 试验 | 耐热性 | 耐寒性 | 冷热冲击 | 温湿度循环 | 耐水性能 | 防尘性能 | 耐盐雾性能 | 抗化学试液 | |||

| 外观检查 | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ★ | ○ | ○ | ○ | ||

| 尺寸检查 | ○ | ||||||||||||||

| 导体组件的导线附着力 | ○ | ||||||||||||||

| 导体组件对护套插入力 | ○ | ||||||||||||||

| 导体组件对护套保持力 | ○ | ||||||||||||||

| 导体组件插入/拔出力 | ○ | ||||||||||||||

| 解锁力 | ○ | ○ | |||||||||||||

| 连接器插入力与拔出力 | ○ | ○ | |||||||||||||

| 连接器保持力 | ○ | ○ | ○ | ○ | ○ | ||||||||||

| 连接器侧向负荷力 | ○ | ○ | ○ | ○ | |||||||||||

| 塑壳防误操作对配力 | ○ | ||||||||||||||

| 密封性 | ★ | ★ | ★ | ★ | ★ | ||||||||||

| 接触电阻 | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ○ | ||||||

| 绝缘电阻 | ○ | ○ | ○ | ○ | ○ | ★ | ○ | ○ | ★ | ||||||

| 耐高压电 | ○ | ||||||||||||||

| 特性阻抗 | ○ | ○ | H | H | ○ | ||||||||||

表2 续

| 耐环境性能 | ||||||||||||||||

| 初期特性 | 重复 插入及拔出 | 结合 温度 振动 | 机械 冲击 | 落下 试验 | 耐热性 | 耐寒性 | 冷热冲击 | 温湿度循环 | 耐水性能 | 防尘性能 | 耐盐雾性能 | 抗化学试液 | ||||

| 插入损耗 | ○ | H | H | H | H | |||||||||||

| 返回损耗 | ○ | ○ | ○ | ○ | ○ | |||||||||||

| 屏蔽性能 | ○ | |||||||||||||||

| 组内时滞 | H | H | H | H | H | |||||||||||

| 组间时滞 | H | H | H | H | H | |||||||||||

| 串扰 | H | H | H | H | H | |||||||||||

| 眼图 | H | H | H | H | H | |||||||||||

| 阻燃性能 | ○ | |||||||||||||||

| 气味 | ○ | |||||||||||||||

注:○:所有的连接器 H:仅针对HSD连接器 ★:仅针对防水型连接器 | ||||||||||||||||

5 试验方法

5.1 试验方法

5.2.1 外观检查

正常视线强度、颜色下,保持正常的视距及适当光照。检查端子,护套及连接器的变形破损或类似外观性能。

5.2.2 尺寸检查

选用合格的仪器,量具,按照产品图纸对产品进行检查。

5.2.3 导体组件的电线附着力

将导线与导体组件压接好后,在距压合部位50~100mm处,以50mm/min的速率,沿轴向拉该电线,量测该电线被拉断或脱离压合部位时的力。

5.2.4 导体组件对护套插入力

将护套固定,在沿轴方向上以50mm/min的速率将导体组件插入护套中,导体组件必须被正确锁定,测量插入过程中的力。测试过程中电线不能弯曲。对于防水件,应配合对应防水栓测量。

5.2.5 导体组件对护套保持力

将一个与导线压接好的导体组件,正确插入护套内,在距离压合点50~100mm处,以50mm/min的速率,沿轴向拉该电线,量测端子从护套拔出时的力,应分别记录导体组件二次锁机构已发生作用的力。

5.2.6 导体组件插入/拔出力

将导体组件的一端固定,在轴向上以50mm/min的速度插入及拔出配套导体组件,测量过程中所须的力。

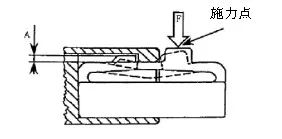

5.2.7 解锁力

如图3示,根据连接器锁合结构,在最容易锁合解锁处施加力,测量使A值等于0时所需力。

图3 解锁力测试示意图

5.2.8 连接器插入/拔出力

插入力:取一对组装好的FAKRA/HSD连接器,将一端固定,在锁扣发生作用情况下,将另一端以50mm/min速率插入固定端,测量结合过程中的负载。

拔出力:取一对组装好的FAKRA/HSD连接器,对插后将一端固定,在锁扣均不发生作用的情况下,将另一端以50mm/min速率拔出固定端,测量拔出过程中的负载。

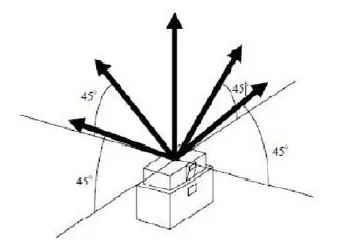

5.2.9 连接器保持力

取一对一对组装好的FAKRA/HSD连接器,对插后将一端固定,在锁扣发生作用情况下,将另一端以50mm/min速度拔出固定端,测量拔出时所需要的负载。

如图4示,根据连接器的锁合构造,在轴方向及相对各面倾斜45°的5个方向中,选择最容易使解锁装置解除的方向进行测量。

图4 保持力测试示意图

5.2.10 连接器侧向负荷力

取一对组装好的FAKRA/HSD连接器(其中一端与板端焊接,另一端连接线端),对插后在锁扣发生作用情况下,用缓慢的拉力拉动线端,直到拉力达到75N。拉动的方向按如下:

拉动方向:C1,C2,C3,C4,C5,C6,C7,C8;要求测试结束后无视觉上的损坏。

5.2.11 塑壳防误操作对配力

采用齿形不对配的塑壳进行测试。固定一端塑壳,另一端塑壳采用夹具(并接入力测试设备),在轴向方向对插,当达到误操作对配力时,整个塑壳没有任何损坏。

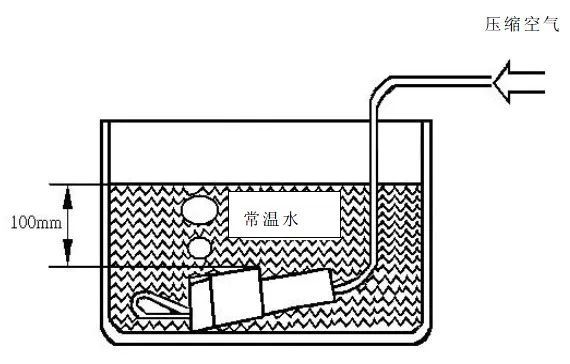

5.2.12 密封性

此项试验仅适用于防水型FAKRA、HSD。

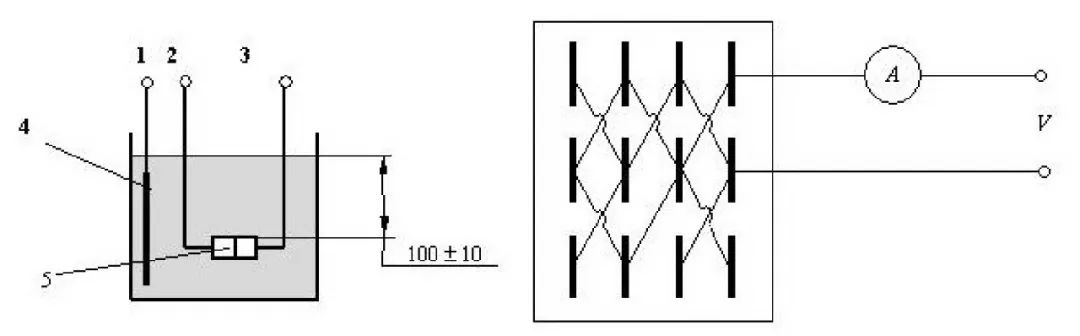

如图7示,在一对插接好的防水型FAKRA或HSD护套上开一小孔或护套任一孔位插入导管注入压缩空气。试验前,护套除导管外的部位应做密封措施。将连接器沉浸在水面100mm以下,以每次导入9.8 kPa的压缩空气并保持30s,观察有无气泡产生。当发生气泡时即中止试验并记录此时压强值。

图5 密封性试验

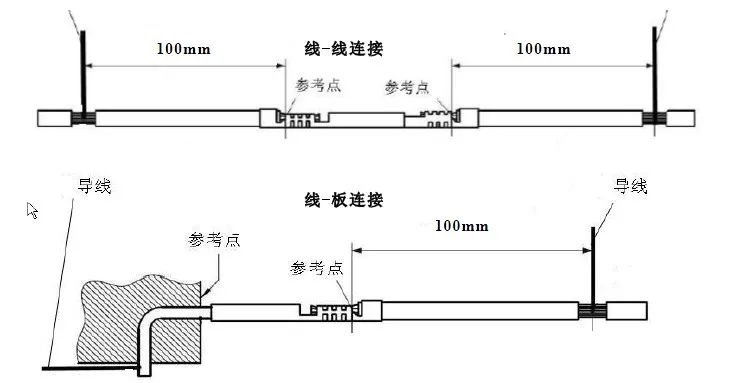

5.2.13 接触电阻

将内导体端子正常连接,测量参考点之间的电阻,当无法直接从参考点处测量电阻时,实际测量点尽量选择靠近参考点的位置,如图6所示。实际测量点与参考点之间的电阻应被减掉。按照下列两种方法试验:

a) 低电流低电压下测定。为了避免破坏端子的绝缘皮膜,在导通回路时,测定电压需要使用峰值不超过20mV的直流或交流电压,通电电流10mA状态下进行测定;

b) 文章电流下测定。在不超过14V的直流电压条件下,给回路通上表3规定的最大电流。达到热平衡后进行测定。如果所测电线需在测量点焊接,焊接不能影响插接。

图6 接触电阻测试

5.2.14 压接金相分析

取一个仅压接端子的Fakra/HSD,在端子压接的部分截断,并用研磨机把断面研磨平整清晰,之后使用金相分析仪对压接的个参数进行测量分析。

5.2.15 X光无损探伤

取一个内嵌端子的Fakra/HSD,放入X光机中用夹具固定,关好仓门进行射线检测,在检测过程中通过X光检测室外部的控制台不断调整样品的角度和位置,来完整观察压接部分的压接情况。为了保证安全,X光检测设备须由专业操作人员操作。

5.2.16 绝缘电阻

取一个内嵌端子的Fakra/HSD,通过绝缘电阻仪分别在相邻端子间、端子和护套表面施加500V的直流电压15S,测量绝缘电阻值。为了保障安全,应将连接器可靠接地。

5.2.17 耐高压电

取一个内嵌端子的Fakra/HSD,分别在相邻端子间、端子和护套表面施加800V的交流电压(Fakra)或500V的交流电压(HSD)加载60s。为了保障安全,应将连接器可靠接地。要求没有闪络发生。

5.2.18 特性阻抗

采用矢网分析仪/时域反射计进行测试,调入矢网分析仪中的特性阻抗测量程序,线接入校准模块进行校准,然后取下校准模块,将被侧样品连接到矢网分析仪上(HSD产品的连接需要用专用转接头)。

5.2.19 插入损耗

采用矢网分析仪进行测试,调入矢网分析仪中的插入损耗测量程序,先接入校准模块进行校准,然后取下校准模块,将被测样品连接到矢网分析仪上(HSD产品的连接需要专用转接头),待屏幕上的信号曲线稳定后保存并导出数据。

5.2.20 返回损耗

测量方法同5.2.17。

5.2.21 屏蔽效能

本测试需要使用三同轴法进行测试。将被测样品接入到三同轴设备中,并连接到矢网分析仪中,调入屏蔽效能测试程序,开始测量,待屏幕数据稳定后,保存并导出数据。

5.2.22 组间时滞

本测试仅限于对HSD产品进行测量。采用4接口矢网分析仪,将待测产品按如下接法接入系统中,在矢网分析仪上调入测量组内时滞的程序进行测量。

5.2.23 近端串扰

将测试样品链接到矢网分析中进行测量,调出近端串扰程序,待屏幕数据稳定后,保存并到处数据。

5.2.24 远端串扰

将测试样品链接到矢网分析中进行测量,调出远端串扰程序,待屏幕数据稳定后,保存并到处数据。

5.2.25 眼图

PRBS发生器,要求 TR(100pcs,120ps),f(bit)=800Mbit/s ,序列:2的7次方-1,振幅(+/-500mV)高速示波器。

将被测样品一端连接到PRBS发生器上,另一端接入到示波器,读取眼图图形。在图形上的中间的交叉曲线上,选取振幅为100 mV的一段,读取该段对应的T(Jitter)值。

5.2.26 重复插入和拔出

在常温下,将一对连接器的一端固定,沿轴方向将另一端对固定端进行对插及拔出试验,循环10次。

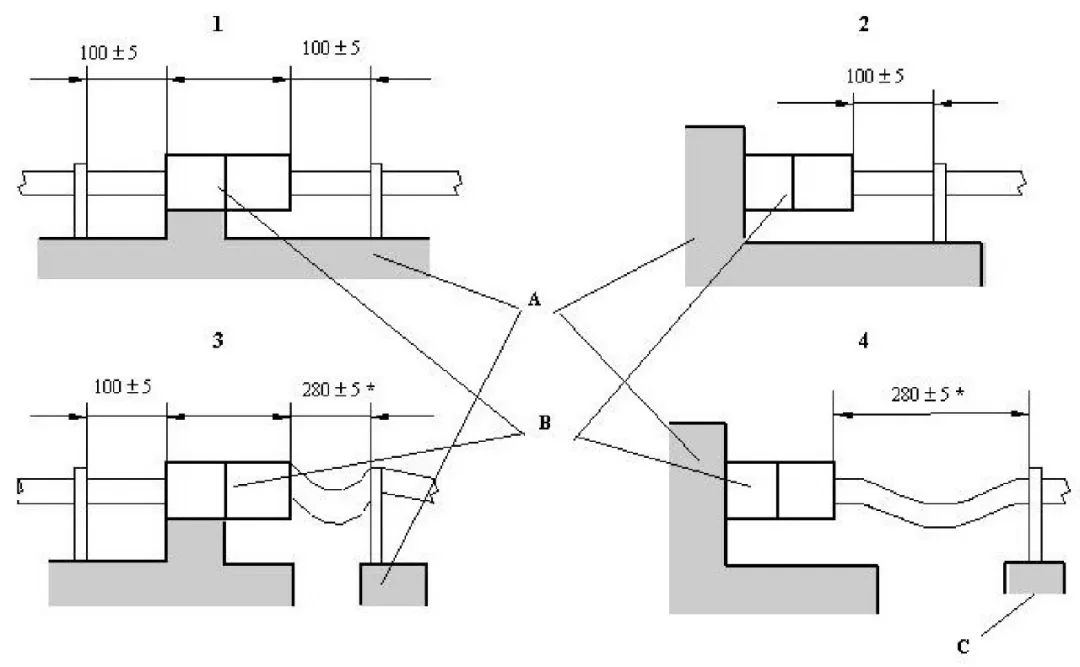

5.2.27 结合温度振动

将测试样件插满端子嵌合好后等分成2组(电线预留300mm长),第一组样品电线端部相互焊接,形成单一连续的电流路径,导通100mA电流进行瞬断监测。其中护套≤10孔的,对所有的端子进行一次监测,护套>10孔的,对平均分布在护套上的10个端子进行分批监测。第二组样品不监测瞬断。安装方法1和3适用于线-线连接器,安装方法2和4适用于设备连接器。

根据整车上的实际安装情况,按图11选择试验方法(实际安装情况不明时,优先选择方法3和4)

图中:A——试验台;B——测试件;C——固定装置

图11 安装方式

按照下列要求完成振动试验(振动等级参照表5,对于V2的产品先进行正弦振动,再进行随机振动,对于V1和V3的产品只做随机振动):

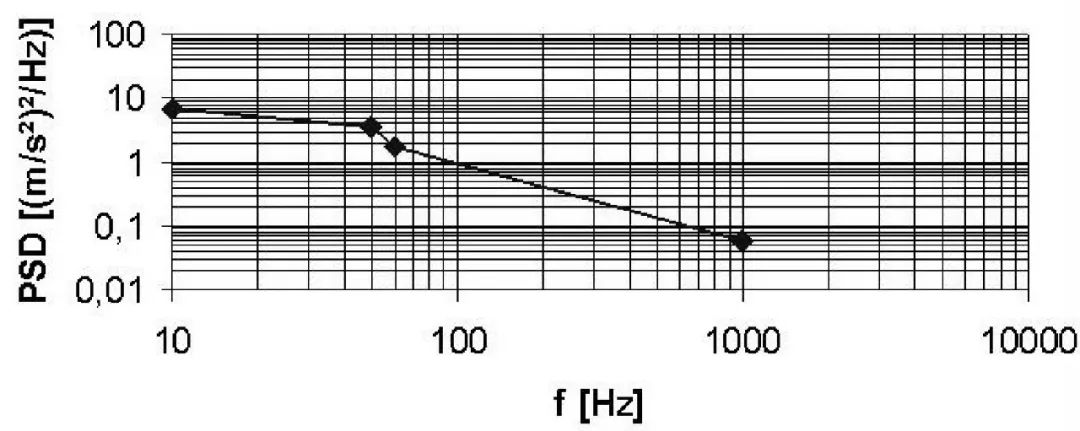

a) 等级V1——安装在车身或底盘。采用总均方根加速度20.9m/s2,按照GB/T 2423.56-2006文章完成随机振动试验,试验参数如图12和表11所示,每轴(X/Y/Z)的试验时间24h。

图中:横坐标——功率谱密度;纵坐标——频率

图12 随机振动

表11 随机振动

| 频率(Hz) | 功率频谱密度(m/s2)2/Hz | 加速度功率密度g2/Hz |

| 10 | 7 | 0.073 |

| 50 | 3.5 | 0.036 |

| 60 | 1.75 | 0.018 |

| 1000 | 0.06 | 0.0006 |

b) 等级2——安装在发动机:

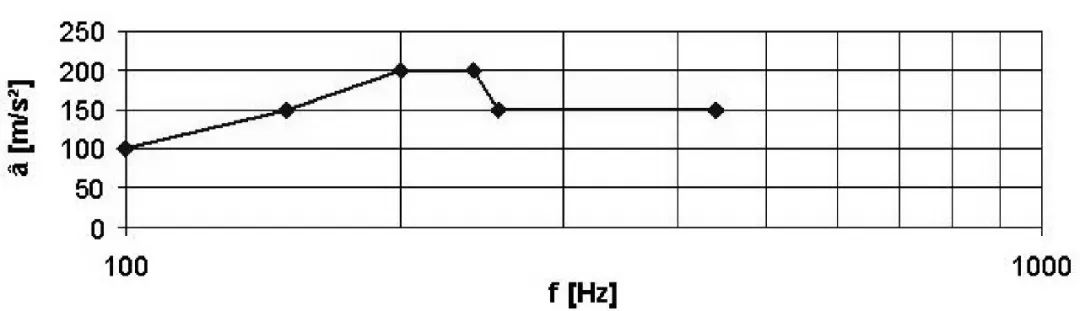

1) 正弦振动试验。采用扫描速率≤1oct/min,按照GB/T 2423.10完成正弦振动试验,试验参数如图13和表12所示,每轴(X/Y/Z)的试验时间为24h;

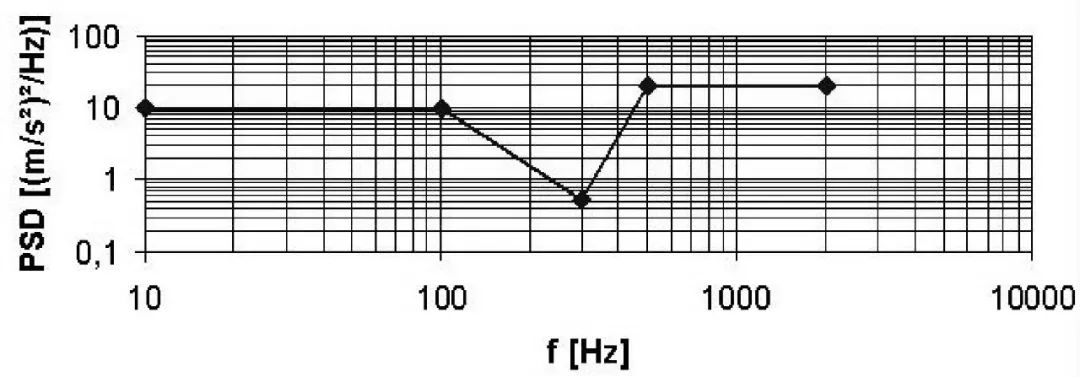

2) 随机振动试验。采用总均方根加速度181m/s²,按照GB/T 2423.56-2006完成随机振动试验,试验参数如图14和表13所示,每轴(X/Y/Z)的试验时间为24h。

图中:横坐标——功率谱密度;纵坐标——频率

图13 正弦振动

表12 正弦振动

| 频率(Hz) | 加速度增幅(m/s2) |

| 100 | 100 |

| 150 | 150 |

| 200 | 200 |

| 240 | 200 |

| 255 | 150 |

| 440 | 150 |

图中:横坐标——功率谱密度;纵坐标——频率

图14 随机振动

表13 随机振动

| 频率(Hz) | 功率频谱密度((m/s2)2/Hz) |

| 10 | 10 |

| 100 | 10 |

| 300 | 0.51 |

| 500 | 20 |

| 2000 | 20 |

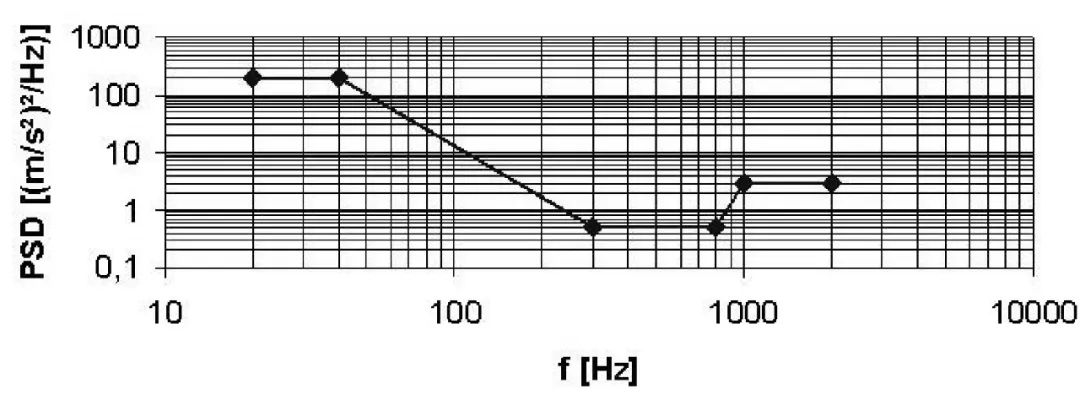

c) 等级3——安装在车轮。采用总均方根加速度107.3m/s2,按照GB/T2423.56-2006完成随机振动试验,试验参数如图15和表14所示,每轴(X/Y/Z)的试验时间为8h。

图中:横坐标——功率谱密度;纵坐标——频率

图15 随机振动

表14 随机振动

| 频率(Hz) | 功率频谱密度((m/s2)2/Hz) | 加速度功率密度(g2/Hz) |

| 20 | 200 | 2.08 |

| 40 | 200 | 2.08 |

| 300 | 0.5 | 0.005 |

| 800 | 0.5 | 0.005 |

| 1000 | 3 | 0.031 |

| 2000 | 3 | 0.031 |

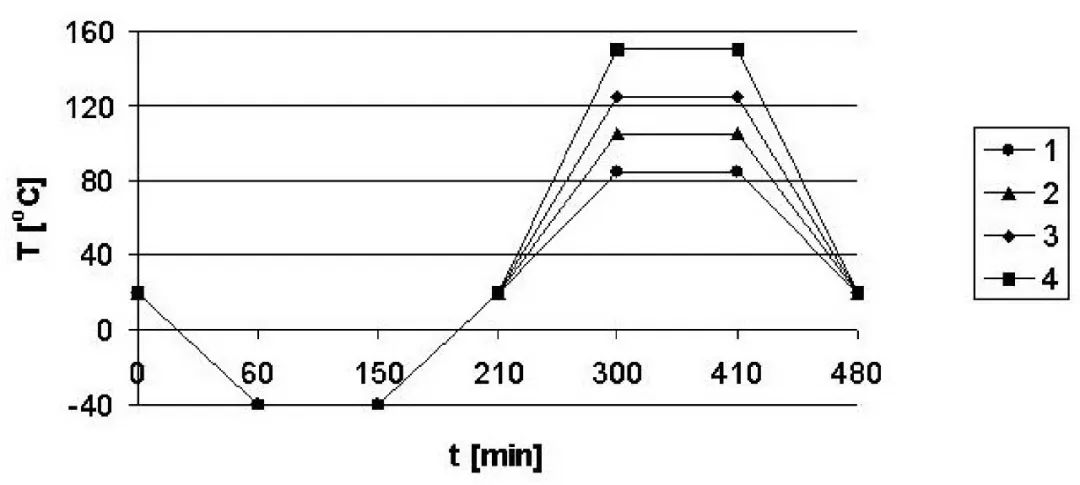

在试验过程中,按照图16和表15完成温度循环试验。

图中:横坐标——时间;纵坐标——温度

1—等级1;2—等级2;3—等级3;4—等级4

图16 温度循环图

表15 温度循环表

| 时间(min) | 温度 | |||

| 等级1(℃) | 等级2(℃) | 等级3(℃) | 等级4(℃) | |

| 0 | +20 | +20 | +20 | +20 |

| 60 | -40 | -40 | -40 | -40 |

| 150 | -40 | -40 | -40 | -40 |

| 210 | +20 | +20 | +20 | +20 |

| 300 | +85 | +105 | +125 | +150 |

| 410 | +85 | +105 | +125 | +150 |

| +20 | +20 | +20 | +20 | |

5.2.28 机械冲击

取一对内嵌满端子的连接器对插,电线选用端子适配的最大线径。将所有孔位串联,并将其安装在冲击试验台上。以半正弦冲击波,在上、下、左、右、前、后6个方向施加100g的加速度,每个方向进行3次,脉宽间隔10ms。

如图17示,试验过程中检查有无瞬断情况及连接器阻抗变动情况。

图17 试验过程中的阻抗

5.2.29 落下试验

取一个内嵌端子的Fakra/HSD,电线选用端子适配的最大线径。将其放入-5℃的低温槽中存放0.5h后取出,将连接器从1000mm的高度垂直下落到混凝土或钢板上,每个面进行3次,如图18所示。

图18 落下试验

5.2.30 耐热性

取一个内嵌端子的Fakra/HSD,电线选用端子适配的最大线径。按表4规定的工作温度做为试验温度在高温箱中试验120h。试验完后将连接器取出调整至室温。

5.2.31 耐寒性

取一对内嵌满端子的连接器对插,电线选用端子适配的最大线径。将连接器在温度为-40℃的恒温箱中放置120h。试验完立刻做重复插入及拔出动作5次,在将其回复至常温。

5.2.32 冷热冲击

冲击实验应在表4中(工作温度)适用于连接器的最高和最低环境温度值间进行。

配合好的样品将经过100次的热冲击循环,每次热冲击循环包括以下步骤:

a) (-40±2)℃时30 min;

b) 10s最大过渡时间;

c) 表4中列出的试验样品对应的最高环境温度时30min;

d) 10s最大过渡时间。

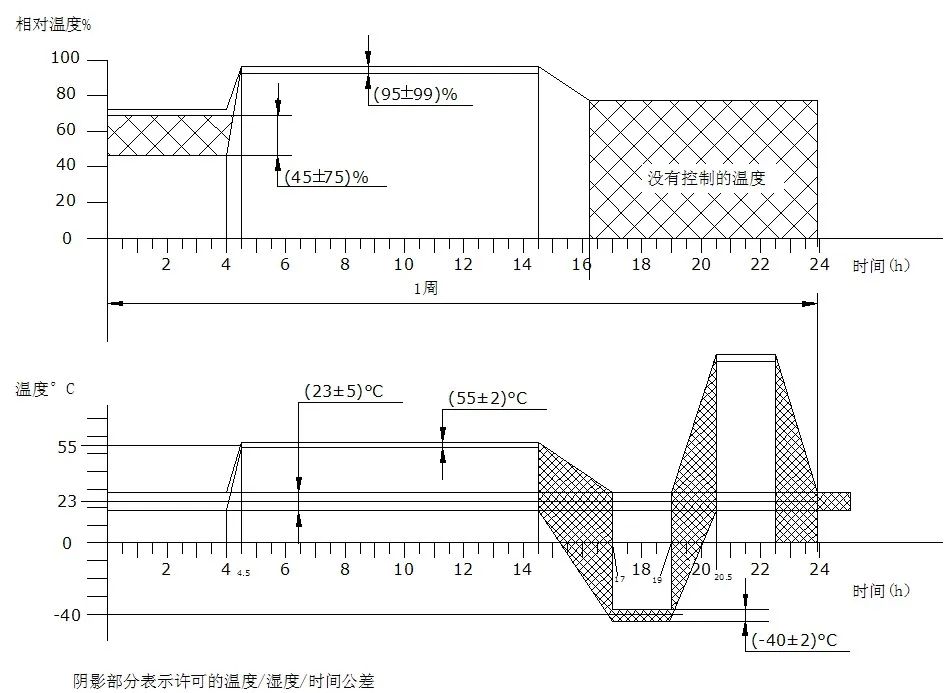

5.2.33 温湿度循环

5.2.33.1 进行温湿度循环试验时,电线应是可压接范围内的最小和最大尺寸值。

5.2.33.2 按下列顺序进行10个周期试验,每周期为24h:

a) 保持室温t(23±5)℃,相对湿度(70~75)%时4h;

b) 相对湿度(95~99)%时,把t在0.5h内升高到(55±2)℃;

c) 保持b结果10h;

d) 在2.5h内把t降到(-40±2)℃,保持2h;

e) 在1.5h内,把t从(-40±2)℃升到分级试验温度,保持2h;

f) 允许在1.5h内恢复到室温(23±5)℃。

5.2.33.3 一个试验周期结束后试验暂停2h。在暂停期间,试验样品将在a)中所述条件进行保存。

5.2.33.4 如果试验室达到分级试验温度需要多于1.5h的时间,可延长e)过程,a)过程可适当缩短。

5.2.33.5 按图19所示的试验循环。

5.2.33.6 分级试验温度见表4环境温度。

5.2.34 防水性能

(1)适用于S2等级的产品

取一对内嵌满端子的连接器对插,电线选用端子适配的最大和最小尺寸线径。参照温度试验表4环境温度,将样品加热至最高温度并存放30min后,立即将试验样品侵入23℃的5%NaCl溶液中。溶液中加入燃料便于观察是否有液体进入试验样品。放入水下100mm位置浸泡1.0h后,如图20所示,在每一个端子和电极之间或同一试验样品中的两个相邻端子间输入14V的电压,测量泄漏电流值。

图中:1.2.3——测试点;4——电极;5——试样

图20 耐水性试验

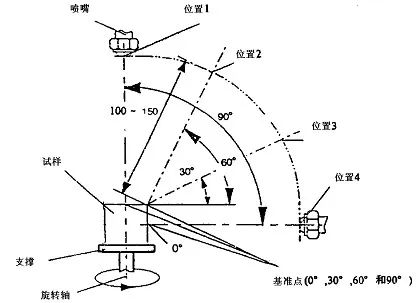

(2)适用于IPX9K(S3等级的产品)

将试验样品安装在测量区的支持物上,并每分钟旋转(5±1)圈,并按图21位置要求,高压水在4个位置各喷射30s。喷嘴孔和样品上参考点的距离应为(125±25)mm。

使用喷射的水应具备以下条件:

a) (80±5)℃的温度;

b) 14 L/min~16 L/min之间的流量;

c) 8,000 Kpa~10,000 Kpa的压强。

图21 试样放置

5.2.35 耐盐雾性能

试验前将样品存放在(80±3)℃的试验箱中,并保持60min,对于产品S2和S3等级的产品进行4周的循环试验,对于S1等级的产品需进行1周的循环试验,产品等级参照表3防水等级分类。

a) 按照GB/T 2423.17 将样品存放在盐雾试验箱中24h;

b) 在(40±3)℃的试验箱中保持6h;

c) 按照GB/T 2423.17将样品存放在盐雾试验箱中18h;

d) 在(40±3)℃的试验箱中保持6h;

e) 按照GB/T 2423.17将样品存放在盐雾试验箱中18h;

f) 在(40±3)℃的试验箱中保持6h;

g) 按照GB/T 2423.17将样品存放在盐雾试验箱中24h;

h) 在(40±3)℃的试验箱中保持66h;

5.2.36 抗化学液性能

对于有可能暴露于表16所列液体环境的连接器,应根据连接器的应用范围选择试液和试验。按表16中的试液温度和浸泡时间,每一种试验液体只能针对一个样品。

化学液体试验后,允许将实验样品用无活动性液体冲洗并将样品外部晾干。

表16 抗化学试液

| 化学试验 | 试验液体 | 液体温度(℃) | 浸泡时间(min) |

| 润滑油 | GB 11121 20W/40号油 | 85±2 | 60 |

| 矿物液压油 | 根据GB 11118.1 | 85±2 | 60 |

| 制动液 | 根据GB12981 | 85±2 | 60 |

| 电池酸 | H2SO4和H2O 1.28/cm2 | 23±5 | 1 |

| 防冻剂 | GB29743 | 118±5 | 60 |

| 洗窗剂 | 酒精:27ml;异丙醇:10ml;乙二醇:3ml;水:60ml | 50±2 | 60 |

汽油 柴油 | GB 17930 GB 19147 | 23±5 | 60 |

-

德索fakra线束设计标准是什么2023-04-11 2215

-

德索fakra线束耐高压性能要采取的4个措施2023-03-28 1290

-

德索mini fakra线束加工材料,如何挑选?2023-03-21 1316

-

电蜂工厂分享HSD组装线束测试工艺2023-03-16 2216

-

HSD线束连接器的应用与市场分析2023-03-13 2575

-

哪些因素会影响HSD线束老化2023-03-10 1853

-

德索共享HSD线束加工材料选择2023-03-09 1328

-

德索分享HSD线束常见的故障2023-03-07 1339

-

HSD线束在汽车功能上的应用2023-03-06 1389

-

一文搞懂HSD连接器是什么2023-02-22 12364

-

线束测试仪怎么选型号的参数(线束测试仪选型要求)2022-10-21 2782

-

汽车线束导通测试Aigtek线束测试仪2018-09-14 2984

全部0条评论

快来发表一下你的评论吧 !