IGBT模块中NTC的应用指南

模拟技术

描述

01

概述

热设计是电力电子系统设计中重要的一环,其中电力电子器件结温是一个最重要的参数。一般IGBT模块中会配置负温度系数(Negative Temperature Cofficient)热敏电阻;或者实际应用中,在散热器上安装NTC,来监测温度。除此之外,有些厂家也推出了带片上温度传感器的IGBT芯片,可以实现直接的温度检测。不过由于片上温度检测会占用芯片的有效面积,降低载流能力,并不具有普遍的应用性。本文从下面几个方面来聊一聊NTC的应用:1,NTC温度与芯片结温的关系;2,NTC介绍;3,NTC温度采样设计。

02

NTC温度和结温的关系

在IGBT应用系统中,我们只能监测到NTC的温度。为了保证系统的安全可靠运行,我们必须控制芯片的结温在一定的温度范围内。那么,就需要了解芯片结温和NTC温度的关系。

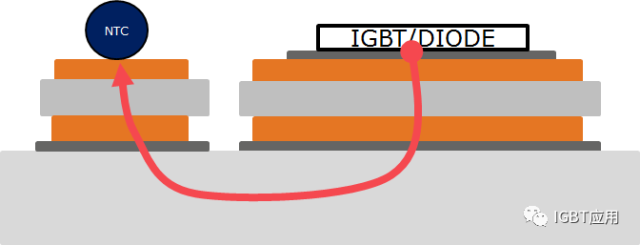

首先要从NTC在整个模块中的位置说起。一般的NTC在IGBT模块内部有两种布置形式,一种是NTC与芯片放在同一个DCB上,另一种是NTC与芯片放在不同的DCB上。图中红圈内即为NTC电阻。

NTC与芯片在不同的DCB上 ,其热传递路径和等效热模型如下面图2和图3所示。图3中,Pj表示芯片发热功耗,Tj、Tc、Ts、Ta、TNTC分别代表结温、壳温、散热器温度、环境温度和NTC温度。从图2中可以看出,NTC仅仅受到从基板上传来热量的影响,有一条热量传播路径。

图 2 模块的层次结构以及NTC的热传导路径

图 3 NTC的热传导模型

上面等效热模型图中,我们假设流经NTC这条路径的功耗为 PNTC ,那么NTC的温度就可以用下面的公式来计算:

NTC在模块中,包括芯片,一般会用硅凝胶封住。硅凝胶的导热系数较小,比空气还小,且硅凝胶没有流动。因此,NTC到硅凝胶的热阻非常大*,比RthCNTC*要大得多。同时,考虑到 *PNTC *也比较小,上式可以简化得到下面公式,即NTC的温度接近(小于)模块基板的温度。也就是说NTC监测的温度是模块基板的温度。

NTC与芯片在同一块DCB上 ,其热传递路径和等效热模型如下面图4和图5所示。从图4中可以看出,由于在同一块DCB上,NTC除了受到从底板上传来热量的影响之外,还有一条DCB 板的热传播路径,其等效热模型也多一条耦合路径。由于受到DCB板热耦合的影响,NTC的温度会高于基板的问题。一般NTC与芯片在同一个DCB上会有不同的布局,其热耦合模型也不尽相同,因此无法一概而论。

图 4 模块的层次结构以及NTC的热传导路径

图 5 NTC的热传导模型

为了更直观的体现热阻和温度传播在不同堆层之间的差异,下面采用实际例子进行仿真计算。该仿真计算以英飞凌FS150R12KT4为例,计算了从芯片到散热器之间各层的热阻,。从英飞凌网站可以查询到该模块采用的IGBT芯片的型号为IGC142T120T8RL。DCB绝缘层为氧化铝(Al2O3),厚度为0.38mm。芯片和DCB均采用焊接工艺。基板采用3mm厚铜基板。经过仿真计算可以得到如下图6所示的热阻分布(仅仅作为示意,不具有通用性!不同模块的热阻分布会有差异)。可以看出整个模块结构中,超过60%的热阻是由DCB的陶瓷层产生的。从系统中来看,DCB陶瓷层,和导热硅脂的热阻远大于其他堆层。

图 6 模块的热阻分布图

根据上述的热阻值,我们假设模块中IGBT芯片产生了100W的热量,散热器的温度为95℃。我们计算稳态情况下,热量传播在各层产生的温升如下图7所示:

图 7 模块的温升分布图

从图7中可以看出,DCB陶瓷层,和导热硅脂层产生的温差较大。除此之外,其他层之间温差较小。据此我们可以得出结论,即使NTC与芯片安装在同一个DCB上,受到DCB铜层的热耦合影响。我们依旧可以认为,它检测的温度依旧是接近于铜基板的温度。考虑到很多时候,这个NTC往往会放在模块靠近DCB中心的位置,温度会比铜基板稍微高一些,也有一些模块NTC放置在模块边缘位置,且在单独的一块DCB板上,比如PrimePACK封装。这种情况下NTC的温度是要比铜基板的低的。

还有一点就是热的扩散效应,从发热中心点到周围的温度是阶梯降低的。但是由于铜基板较厚,导热系数非常大,横向热阻非常低。即使考虑热扩散效应,在模块的整个铜基板上,横向热温差也是很小的。如上述计算,整个铜基板纵向热传播方向产生的温差不过2℃。横向来看,扩散效应在铜基板上产生的温差是可以忽略不计的。

英飞凌在AN2009-10中指出,依据经验,建议用户在设计中,设定NTC的温度比散热器温度高出10℃。依据上面的仿真计算结果,对于NTC单独放置,不与芯片在同一个DCB上,可以认为这个经验值是有参考意义的,对于NTC与芯片放置在 同一块DCB上,这个数值应该适当调整高一些。不过不同硅脂的导热系数不一样,会有较大的差异。因此,在系统设计过程中,直接应用NTC的温度等同于基板的温度会更为准确一些。

说了那么多,那么NTC的温度和结温到底什么关系呢?上面已经说明,NTC监测的是模块基板的温度,并不能直接反应芯片的温度。芯片结温是动态的且变换较快。如下图8所示,毫秒级的时间内就会变化十几K。

图 8 模块结温的动态温升示例

但是基板的温度变化要缓的多,且NTC本身还有较大的热时间常数,在实际应用中,NTC通过对基板温度的检测一般用作系统过温的检测阈值(注意,不是芯片过温监测)。结温的限制值可以通过损耗以及模块热阻计算得到,如下式。考虑到结温的动态变化,一般厂家会建议客户根据实际用于情况对系统进行仿真,根据最大的动态结温来设定NTC的阈值。

基于NTC的监测温度,也可以实现对动态结温的实时监测。根据系统工作的电流、开关频率、直流电压、交流电压等,利用损耗计算公式实时估算IGBT结温,并设定芯片结温限制保护阈值。

一般的,厂家也会推荐客户对系统进行整机的热测试,并通过在系统中配置温度监测点来实际测量系统各个点的温度关系,来设定NTC阈值。或者使用使用红外成像仪来测量芯片温度与NTC温度的关系等。

03

NTC简述

NTC(Negative Temperature Cofficient)负温度系数热敏电阻是利用混合金属氧化物制成的热敏陶瓷电阻。其电阻值会随着温度的升高而降低。温度和电阻值的关系表达为公式如下:

依据上述公式可以通过阻值计算NTC的温度。上述公式中B系数并不固定,它随着温度变化而变化。在厂家规格书中有时候会给出不同的B系数如下图。在应用过程中,要根据不同的温度应用不同的系数来计算,以获得更加精确的结果。最好根据公式计算好需要的点,具体实现时在程序中通过查表获得。

有的模块厂家会直接给出温度与阻值的曲线,如下图9,这样可以更加直接的得到阻值和温度的关系。

*图 9 NTC温度关系曲线 *

NTC本身并不是一个高精密元件,有一定的容差。特别是在温度比较低的时候,阻值比较大,容差会达到几百欧姆。这其实影响不大,最终这算成温度后误差不算大。NTC厂家在NTC的规格书中会标注的信息更加详细,包括在不同温度下的阻值的最大值和最小值等,如下图10(仅作为示例)。

图 10 某型号NTC的阻值温度对应图

仔细看上图会发现,在温度为60℃左右这一段,容差是相对最小的。这是因为容差包含两部分,一个是制造材料本身的偏差,另一个是生产工艺的偏差。一般NTC厂家设计NTC,会设计在某个具体的温度条件下符合容差以适应目标应用。如下图11所示,也就是在25℃这个温度条件下,整体的误差是最小的。前面规格书的截图中可以看出,IGBT模块定义容差的条件是Tc = 100℃。因为大多数的应用中,IGBT模块基板的温度多在100℃左右。因此,IGBT模块设计也多选用温度在100℃时候容差较小的NTC。

图 11 NTC的容差组成

04

NTC温度采样

NTC内置于模块中,但是跟模块电气系统确实完全隔离的。模块内部的设计,特别是NTC和芯片在同一块DCB上的模块,绝缘距离是很短的。绝缘功能是靠模块内部填充硅凝胶来实现的。当模块出现电气故障,爆炸或者拉弧的时候,NTC会暴露在高电压之下。模块爆炸损坏时波及NTC,使NTC回路引入高压。这时需要对NTC回路进行隔离设计,以防止高电压引入整个弱电回路,造成对系统更广泛的损害。

NTC的采样实现可以通过电阻分压,测量NTC两端的电压来获取NTC的阻值信息,如下图13所示。然后通过隔离运放,或者压频变换通过光耦来实现对信号的传输和隔离,这里就不在赘述。需要注意的是,分压电阻的选取要格外注意,电阻选取太大容易导致NTC两端电压过低,特别是在高温的时候,电压太低会影响测量精度;反过来也不能太低,否则NTC电流过大自发热产生温升过高更是直接影响测量结果。一般厂家会标注NTC最大功耗,在设计采样回路选择采样分压电阻的时候注意计算NTC损耗不要超过该值。

图 13 NTC的分压采样回路

如果仅仅需要测量阈值点的温度上面的测量电路已经足够,如果需要测量更大范围的NTC的温度就要注意,NTC在测量温度范围内阻值变化非常大。这样会导致采样电压变化范围非常大,且不线性,同样影响测量精度。

图 14 NTC**并联电阻

这就需要对上述电路进行优化处理,在NTC两端并联一个电阻,使NTC两端的电压变化偏于线性化,如上图14所示。在NTC两端并联电阻Rp之后,在低温段并联阻值会降低很多,趋于线性化。这样在大温度范围的测量结果都会更加精确。

-

NTC热敏芯片在光模块中的应用2025-09-09 806

-

NTC热敏电阻选型指南 如何测试NTC热敏电阻性能2024-12-17 5077

-

IGBT模块NTC温度传感器的测量方法2024-10-25 3362

-

igbt模块和igbt驱动有什么区别2024-07-25 2559

-

IGBT模块机械构造相关的电气特性参数2023-09-08 4166

-

IGBT模块参数之NTC热敏电阻2023-08-11 3799

-

如何通过热敏电阻计算IGBT的结温2023-08-03 3683

-

国产igbt模块品牌2023-07-22 4366

-

通过热敏电阻,如何计算IGBT结温?2023-05-05 4407

-

浅谈汽车应用中的IGBT功率模块2022-08-06 3103

-

石塚NTC热敏电阻选择指南2021-06-18 1257

-

semikron_IGBT_技术指南2019-04-04 1666

-

IGBT安装指南2015-11-20 967

-

线性NTC温度传感器使用指南2006-06-30 2388

全部0条评论

快来发表一下你的评论吧 !