150℃下使用的无铅焊锡:为车载基板开辟新路

电子说

描述

1998年,松下在全世界首次实现无铅焊锡的实用化。在消费类电子产品的无铅化已变得相当普遍的今天,该公司又迈出了新的一步,开发出了在汽车发动机室附近也可使用的新型无铅焊锡。本文将由松下的技术人员亲自执笔,介绍一下这种新材料带来的冲击及其开发历程。

松下开发出了可在150℃高温环境下使用的无铅焊锡。实验证实,即使实施3000次从-40℃至150℃的耐热循环试验之后,也能够确保接合部的导通性。焊锡材料的成分为Sn-Ag-Bi-6In(Sn-3.5Ag-0.5Bi-6In)。

编辑切换为居中

添加图片注释,不超过 140 字(可选)

焊锡的熔融温度为202~211℃,可用于普通基板安装。能够在150℃高温环境下使用的无铅焊锡尚属世界首例。

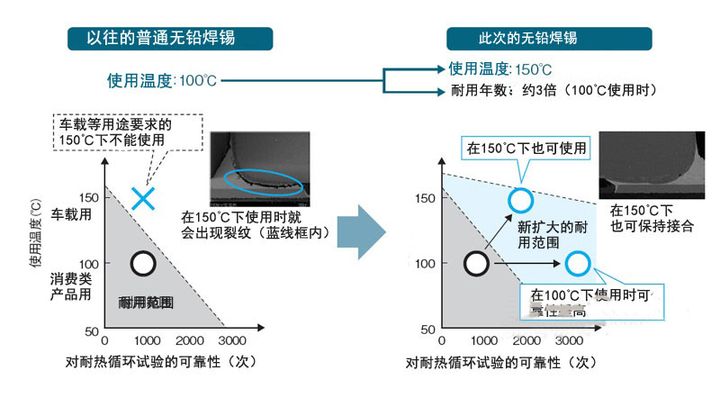

用于基板安装的代表性无铅焊锡Sn-3Ag-0.5Cu(熔融温度约220℃)一般只能在100℃左右的温度环境下使用。因此,此次的焊锡有望大大推动原来无法使用无铅焊锡的领域走向无铅化(图1)。

编辑切换为居中

添加图片注释,不超过 140 字(可选)

图1:耐用范围大幅扩大

此次开发的无铅焊锡可在车载要求最严格的发动机室内(150℃)使用。在消费类电子产品的温度环境( 100℃)下使用时,耐用年限延长约3倍。

给多方面带来冲击

此次开发的无铅焊锡尤其有望对温度条件要求严格的车载设备领域的无铅化做出巨大贡献。比如,有望使期望设置在发动机室内以及发动机室附近的安装基板实现无铅化。

另外,在应用于在100℃以下环境中使用的普通电子产品(消费类产品)时,新材料还具有可使焊锡接合部的寿命(接合寿命)达到以往约3倍的优点。而且,由于导通特性的劣化较少,可使接合面积更小,因此还具备可高密度安装的特点。

有望改变汽车的设计概念

松下正在考虑将此次的无铅焊锡应用于车载设备。首先以推出车载马达商品为目标。

在欧盟(EU)实施RoHS指令的背景下,电类产品的无铅化进展顺利,目前世界的关注点正在向汽车无铅化转移。随着汽车电装化而增加的车载设备要求使用具备高可靠性的无铅焊锡。不过,能够在高温环境下使用的无铅焊锡技术迄今尚未确立,因此在欧盟ELV(End of Life Vehicle)指令中,安装基板使用的铅一直被列为限期豁免对象。2000年颁布的ELV指令自实施后经过数次修订,目前相关豁免期限已延期到了2015年底。

此次开发的无铅焊锡在有望彻底改变这一状况的同时,还蕴藏着大大改变汽车设计概念的可能性。比如,使汽车的重要制控装置ECU(Engine Control Unit)可轻松配置在发动机附近。ECU从安装在发动机附近的各种传感器接收信号,驱动同样安装在发动机上的各种致动器。因此需要用电布线在ECU与传感器之间以及ECU与致动器之间进行连接。但将ECU配置在发动机附近时,会受到发动机热量的影响,导致安装基板的焊锡接合部劣化,因此原来还需要加长电布线,将ECU配置在远离发动机的位置上。

而使用耐热性高的此次无铅焊锡,可使ECU离发动机更近。这样电布线就会比原来变短,从而实现轻量化,提高汽车燃效。

与原来的无铅焊锡相比,此次的无铅焊锡可实现高密度安装,也可为轻量化做出贡献。原因在于可使安装基板小型化。目前,随着汽车向混合动力车(HEV:Hybrid Electric Vehicle)、电动汽车(EV:Electric Vehicle)及燃料电池车等发展,行驶距离受到电池性能的限制,成为一大问题。因此,包括车身钢板、玻璃、树脂部件、安装基板及电布线等在内,削减车辆总重量今后变得愈发重要。而此次的无铅焊锡可成为实现这一点的手段之一。

课题是合金成本……

此次的无铅焊锡的最大课题是合金成本(表1)。原因在于使用了价格昂贵的In。Sn-3Ag-0.5Cu的合金成本为每kg约6000日元,而此次的无铅焊锡为每kg约1万日元。

编辑切换为居中

添加图片注释,不超过 140 字(可选)

下面尝试计算每块安装基板的成本。虽然还要看基板的尺寸如何,但焊锡的使用量为每块基板0.5~1.0g左右。也就是说,每块基板的合金成本从3~6日元变为5~10日元,增加了2~4日元。

不过,如前所述,此次的无铅焊锡可缩短ECU的电布线,使安装基板小型化。可以说,这些成本削减效果为吸收合金成本的增加部分带来了空间。

审核编辑:汤梓红

-

无铅焊锡膏应用的工艺问题有哪些?2023-10-25 1214

-

焊锡丝使用有铅的好还是无铅的好?2023-07-01 6985

-

无铅焊锡丝效果图生产是怎么样的?2022-05-27 1233

-

无铅焊锡和含银焊锡哪个好?区别在哪里?2022-05-17 5500

-

无铅焊锡的优势和魅力有哪些2021-11-03 9067

-

我们该如何区分无铅焊锡和有铅焊锡的焊点2021-03-06 6772

-

PCBA加工中如何区分无铅焊锡和有铅焊锡的焊点2020-06-29 2334

-

无铅焊锡有什么特点?2020-03-16 1877

-

认识无铅焊锡作业2017-08-09 3222

-

无铅焊锡及其特性2010-08-18 4284

-

无铅焊锡与有铅焊锡的区别2010-02-27 9573

-

无铅焊锡制品2009-08-12 1346

-

无铅焊锡的基础知识2008-11-26 1294

全部0条评论

快来发表一下你的评论吧 !