浅谈PCB组装设计技巧

电子说

描述

万变不离其宗,作为NPI工程师,DFM 可制造性分析涉及的范围非常广,今天算是和 DFM 息息相关,主要是关于 PCB 组装设计技巧。

今天主要是分享 PCB组装设计(DFA)、PCB组装设计技巧。

一、什么是 PCB 组装设计( DFA )?

PCB 组装是将电路板与其他电子元件(例如连接器、外壳、散热器等)组合在一起以嵌入最终产品的过程。

PCB组装设计:就是在早期设计阶段过程中考虑 PCB 组装,从而得到最佳的产品。

有一个经常出现的问题,可能那些 PCB设计大佬会犯的比较少,但对新手来说还是常犯的,就是在最初的电路板设计没有完全考虑到组装。相反,更多的注意力放在 PCB本身,没有广泛地了解在制造过程中的问题。

忽略掉 PCB组装会导致一系列并发症状。

1、单独来看,PCB 设计似乎可以完全接受,但可在后面的组装会出现巨大的问题,例如:元器件之间可能靠得太近,后续产品无法工作或者性能出现问题。

2、元器件可用性问题,如果元器件不可以用,整个生产制造过程都会被延期。

那一般 PCB Layout 大佬如何避免犯这些错误?如果考虑 PCB 组装设计,这里有15条 PCB 组装设计技巧。

二、PCB 组装设计技巧

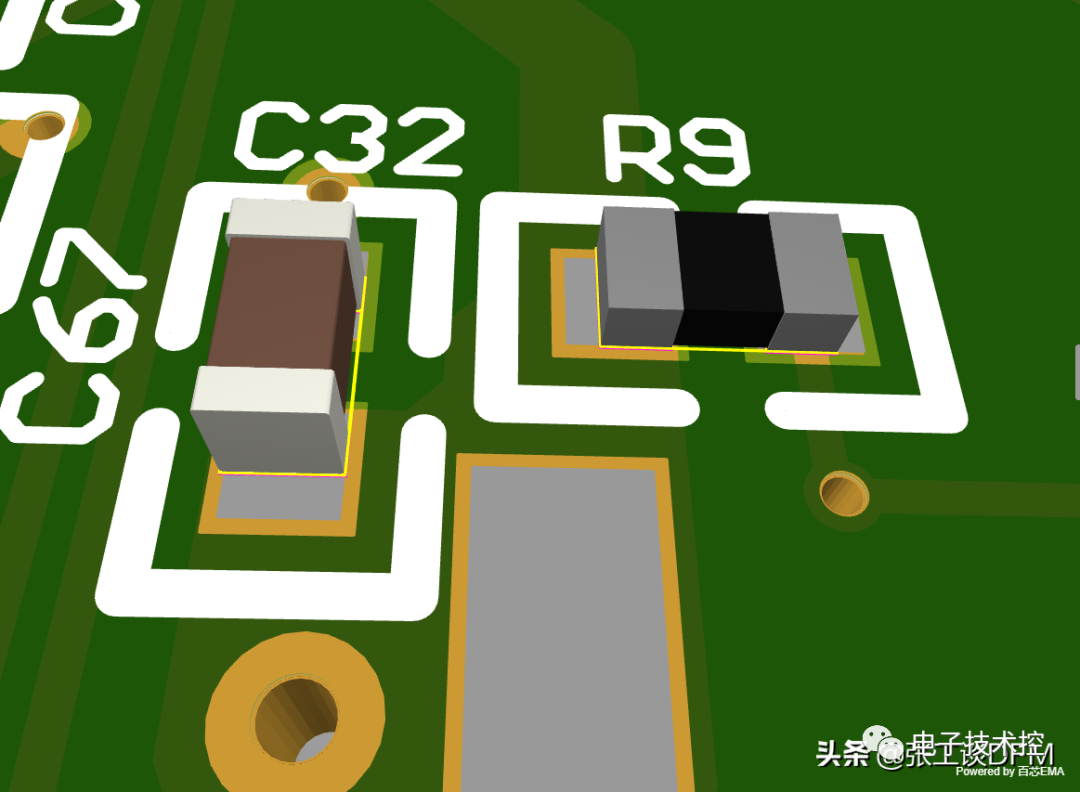

1、注意元器件之间的间隙

PCB Layout 大佬提出的最常见的问题之一:元器件到元器件的间距。

两个元器件之间挨得太近会产生各种问题,可能需要重新设计和重新制造,从而导致时间和金钱的损失。

PCB Layout 大佬一般会这样设计:元器件边界之间留有足够的差距,这样减轻了元器件靠太近引起的潜在问题。

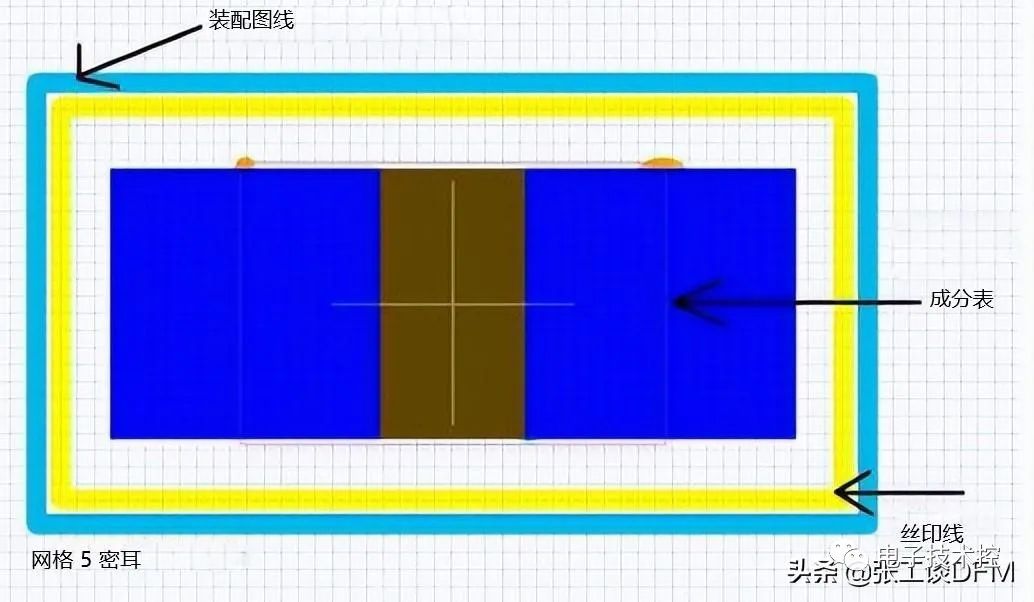

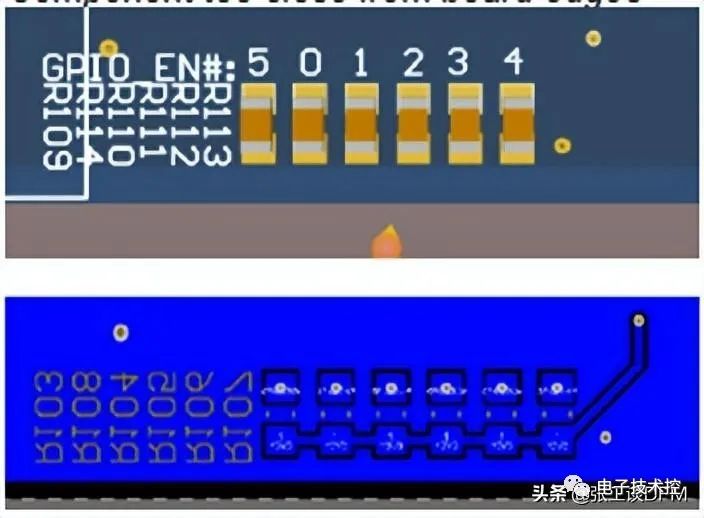

将元器件放在丝印和装配线周围

元器件间距图

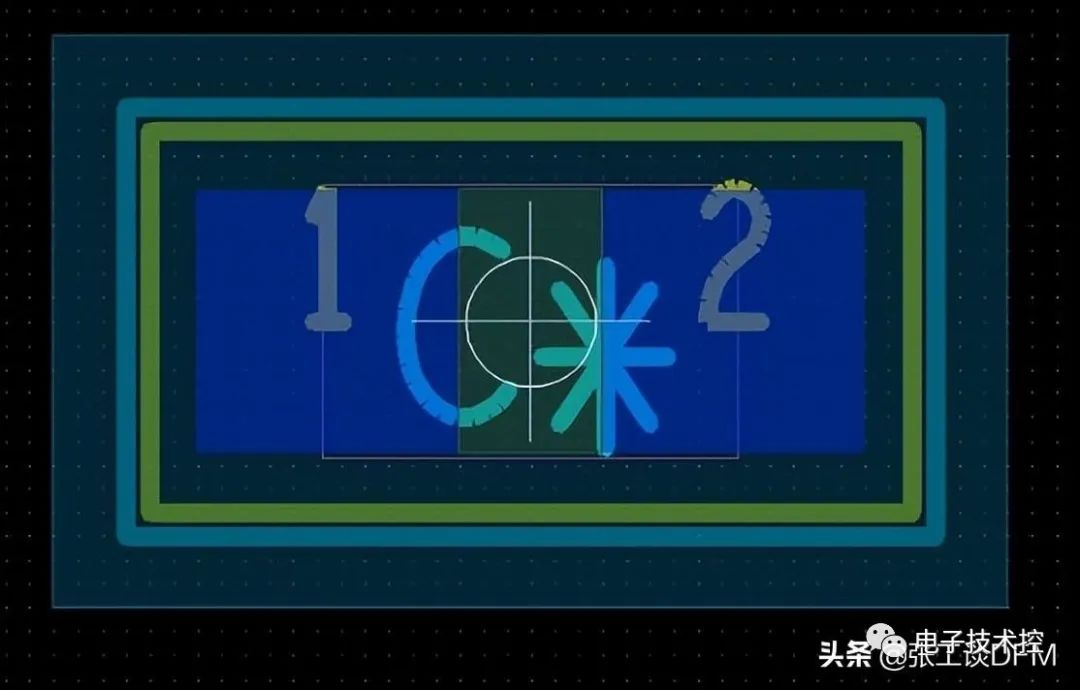

PCB Layout 工程师必须仔细摆放元器件,防止元器件形状相互重叠,在上图中,你可以看到元器件之间保持 50 mli 的间距。

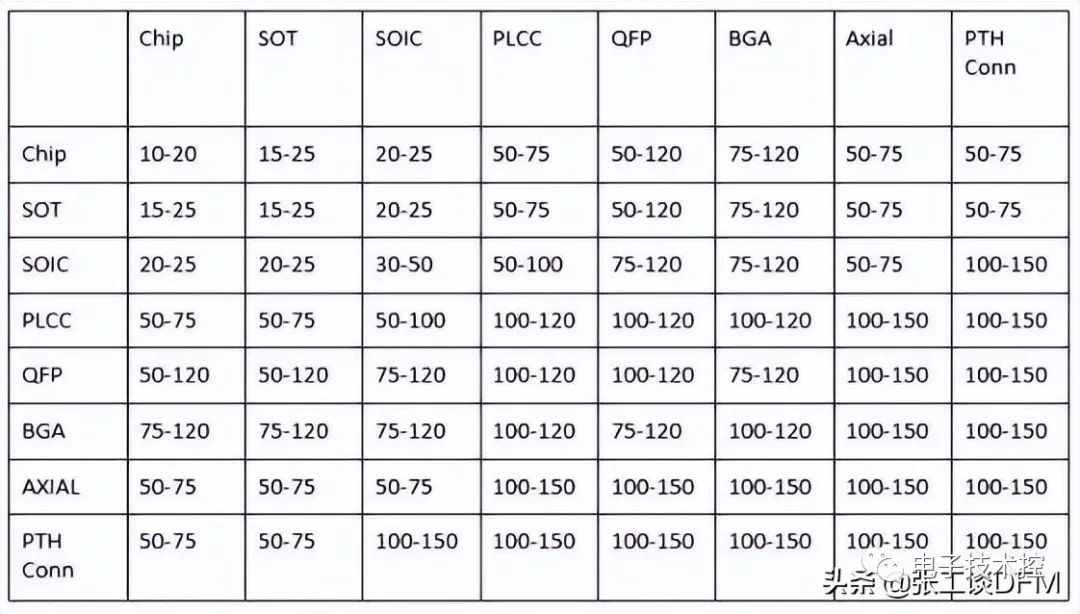

通常来说,一般都会布线和布局规则要求,例如:电容和电阻等分立元件之间的最小间距至少为 10 mil,其中 30 mil 是首选间距。还有一些其他的间距规则,看下图。

以上的这件间距值仅供参考,视具体情况而定。

元器件间距值

2、在设计阶段就选择好元器件

有经验的 PCB Layout工程师在设计初期就会选择好元器件,这样可以保证设计和实际组装起来不会出现太大的冲突。

在一开始就考虑好元器件尺寸、空间,在 PCB组装过程就不会有那么多问题出现。

通常来说较小的元器件在 PCB 上的占用空间更小,这时候需要考虑是不是可以减小元器件的尺寸。

3、 将有铅元件与无铅元件分开

一定不要将无铅元器件和用有铅的元器件混合在一起,如果任何组件需要无铅组装,并且没有可用的传统含铅焊料替代品,则整个 PCB 必须无铅组装,并且所有组件都必须符合无铅组装的要求。

有时,特定器件唯一可用的封装是无铅 BGA。但是通常来说都会有一些特定的要求。

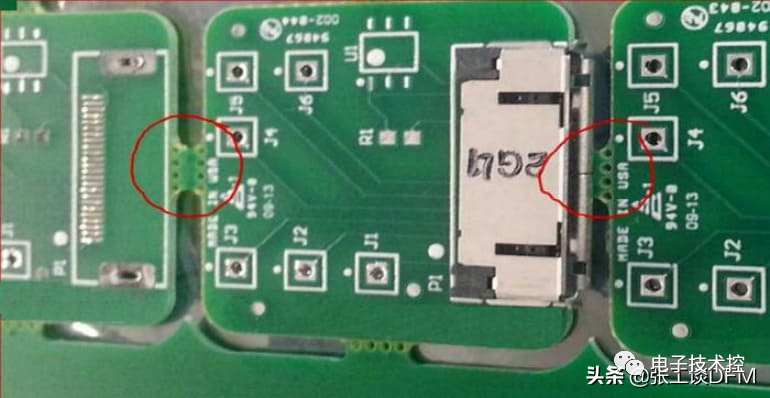

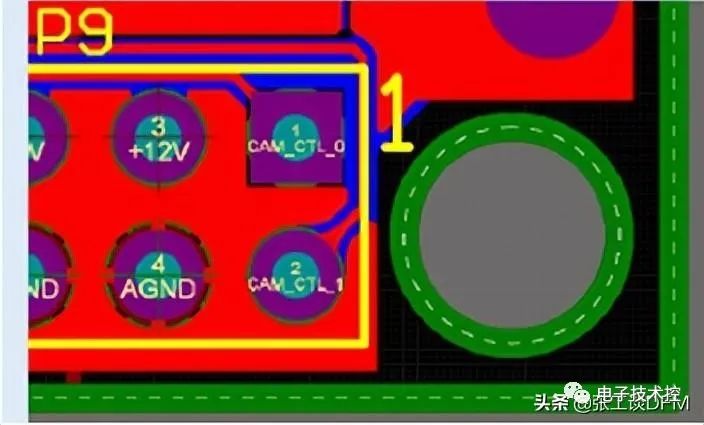

布线后留在 PCB 之间的分离片干扰了组装延伸到该边缘的连接器,当电路板制造和组装没有紧密协调时,就会出现下面的问题。

PCB 之间的分离片

4、均匀放置大型组件

在布局过程中尽可能均匀地将大型元件分布在 PCB 板上,以在回流焊期间实现最佳的热分布。确保 PCB 厂商为回流焊量制定回流焊曲线。

5、贴片元器件不要离 PCB 板边太近

SMD 元件最好距离边缘 150 密耳(3.8 毫米),尤其是在使用 V 型槽的情况下。

6、不要使用非常小的钻头

像 6 密耳钻孔几乎是最小的机械钻孔,除非别无选择,否则不推荐。由于 BGA 密度,建议使用 18.5/8(18.5mil 焊盘/8mil 钻孔),理想情况下,22/10 会很好,但 BGA 不允许。(数据仅供参考,视具体情况而定)

15/6 mil via 设计

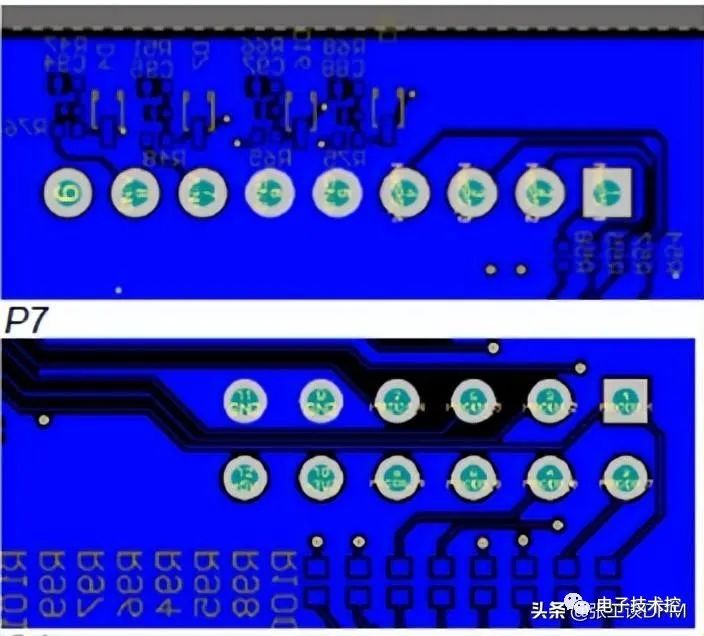

7、SMD 离 THT 至少 150 密耳

这样方便选择性波峰焊或波峰托盘组装。

底部贴片元件离TH孔太近

8、安装孔的正确定义

通常安装孔是在钻孔图中以适当的中心点和钻孔直径定义的工具孔。定义它有一个切口,但不会将安装件放在钻孔台上,而是在不太精确的布线阶段完成。

安装孔未正确定义

9、安装孔的间隙

如果有其他的组件,安装孔周围必须要保持足够的间隙。

与连接器的安装孔间隙不足

10、避免混合的制造工艺

尽可能避免混合制造工艺。例如,如果你使用插件,那就尽量将所有的插件放在电路板的同一面,可以减少 PCB 制造和组装的成本和时间。

11、选择合适的封装尺寸

应该在布局的早期阶段就仔细检查设计中使用的元器件,如果 PCB 板上有足够的空间并且当前的设计也不需要使用小封装的元器件,那就需要更大的元器件,这更利用 PCB 组装。

例如:尽可能使用 0402的电阻,而不是 0201 的电阻。如果选择 0805的电阻就可以满足的所有的要求,那就不会选择 1206 的电阻,这样可以减少 PCB 的尺寸大小。

12、寻找周期合适的元器件

就像之前所说的,元器件的可用性会导致严重的延迟,所以必须在设计阶段就检查元器件的库存、交期、是否停产等。这个可以去各类电子元器件网站查找。

元器件交期、库存(来源于采芯网)

13、在设计时保持 BOM 最新

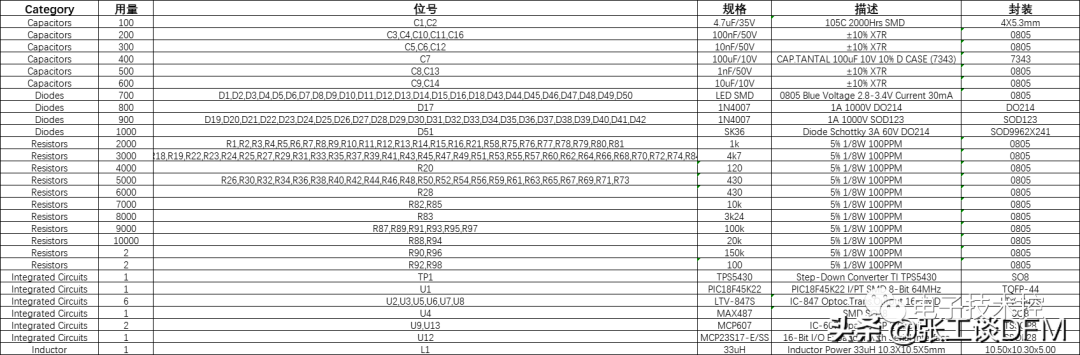

物料清单 (BOM)是设计和装配的关键方面。

如果你的 BOM 中有任何问题,PCB 厂就会暂停该项目,直到与工程师一起解决问题。

确保 BOM 更新的一种方法是在设计发生更改时随时查看 BOM。

当你在布局过程中向原理图添加新组件时,请确保你还使用正确的零件编号、描述和组件值更新了 BOM。

在设计过程中,工程师可能会因提前期、尺寸或可用性较长而更改组件,而忘记使用新零件编号更新 BOM。这可能会导致各种装配问题并导致延误。

根据以下示例格式化每个物料清单,以准确识别每个板上要组装的所有组件。格式正确的 BOM 具有指示以下内容的列:

完整的制造商部件号

制造商名称

项目编号

每板数量

参考指示符,用逗号分隔

完整的零件描述

还可能包括:

经销商名称

经销商零件号

BOM表

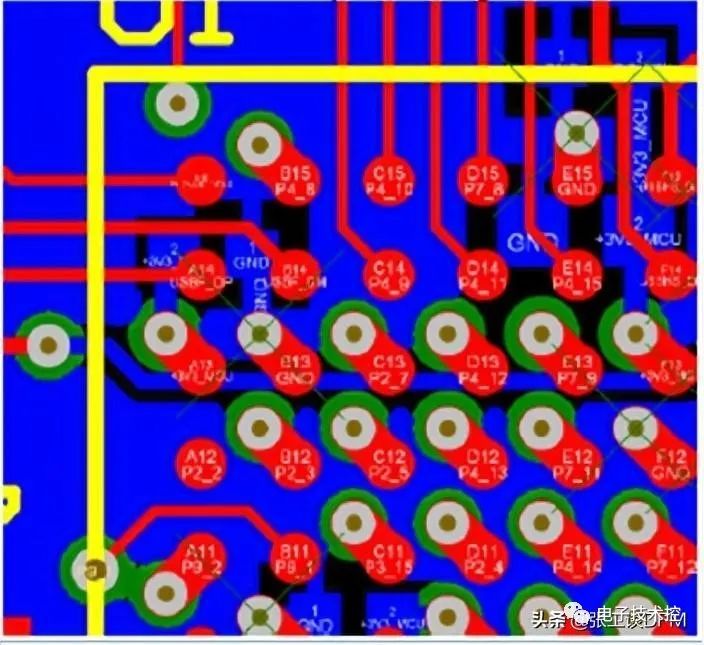

14、检查组件占位面积

组件占位面积是布局设计的另一个主要方面。

正确使用数据表中的编号键来识别正确的部件及其焊盘图案非常重要。错误地阅读数据表会导致不正确的占位面积,这可能需要对 PCB 进行完全重新设计和重新制造。

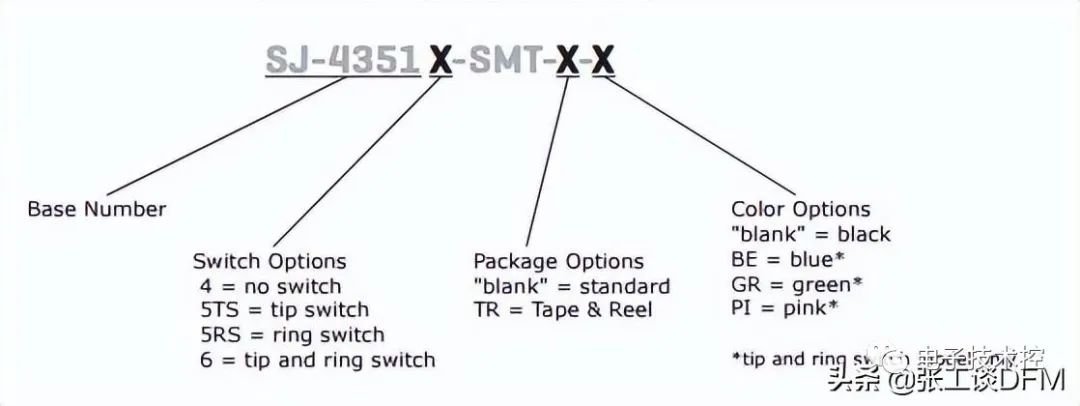

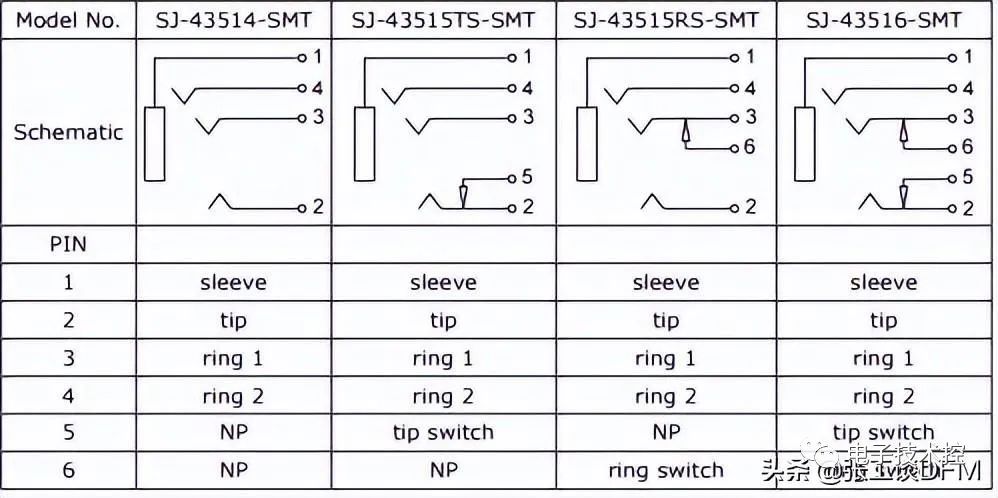

下图显示了编号键和各种类型封装的示例。

编号键和各种类型封装

请注意每个的型号和相关引脚。

编号键和各种类型封装

15、确保所有组件的指标都存在

装配中的主要显示停止器在丝网上缺少引脚 1 指示器或组件极性/方向指示器。我的工厂收到的近 75% 的组装订单未能识别每个 IC 的引脚 1 的位置,或者他们歪曲或忽略指示某些电容、二极管或 LED 的极性。

避免装配问题的最佳方法:在设计开始之前与 PCB 厂协商。

遵守标记二极管极性的约定,包括 LED :在阴极端的丝印层上放一个K。或者,使用正确方向的二极管电气符号来指导组装。

切勿根据阳极焊盘指示二极管极性。使用 K 指定阴极或将二极管符号排列在正确位置。请勿替换任何其他标记,否则 PCB 厂不能理解你的意思。

要确定钽电容的方向,请在丝印上用加号标记正极。请记住,如果以交换极性安装钽电容器,则可能会点燃。除非对原理图进行逆向工程,否则 PCB 厂无法确定零件的极性,除非它被清楚地显示出来。

丝网印刷不得干扰焊盘,符号不得印在任何组件的主体下方。

16、每个组件的每个连接都必须有自己独立的焊盘

每个焊盘的尺寸必须与其元器件相对应。如果两个组件共享一个焊盘,比如说,一个电阻和一个电容,在组装过程中都不能正确对齐。

如果一个焊盘比它的一个元件的焊盘大得多,元件立碑可能是由于焊料沉积的不平衡造成的。

每个组件都有独立的焊盘(来源于百芯 EMA)

如果倾倒或平面将成为接触点,则必须有适当尺寸的掩模定义焊盘。如果设备涉及用于连接的非阻焊层定义的焊盘以及阻焊层定义的焊盘,一个松散间距上的 BGA 矩阵,例如,其中一些相邻的外部球与接地倾倒共用——在设计说明中规定电路板 PCB厂 不得为这些阻焊层定义的焊盘编辑阻焊层孔径。

17、物料采购问题

现在很多 PCB 厂都是一站式的,PCB 板设计、物料采购、钢网治具、PCB组装都是一起的。

但如果你的组件不是全部由 PCB 厂提供,你必须在与 BOM 匹配的精心组织的套件中提供零件。所有 SMT 组件必须以卷筒形式提供,或以至少 6 英寸长的连续胶带形式提供,或者以管状或托盘形式提供。

BOM 上列出的每个零件编号都需要额外的组件,以涵盖组装过程中的备损。例如,装配车间可能需要比 BOM 上要求的 0201 1k 欧姆电阻至少多 10% 或 20%。BOM 上每个行项目的零件必须放在一个清楚标记的袋子中,与其他零件分开。

PCB 一站式厂商备损图 (来源于AiPCBA)

所有 IC 都必须装在原始的、未开封的包含干燥剂的保护性包装中运输。

最后,避免物料问题的最佳方法:在设计开始之前与 PCB 厂 协商,一站式 PCBA 也很香。

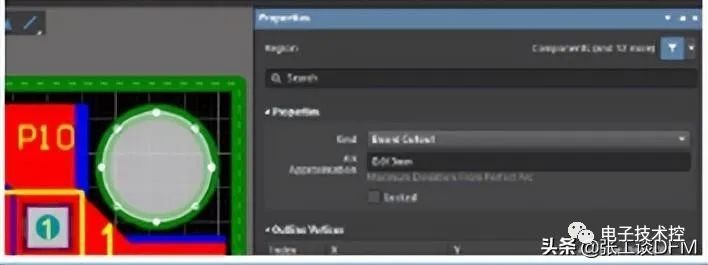

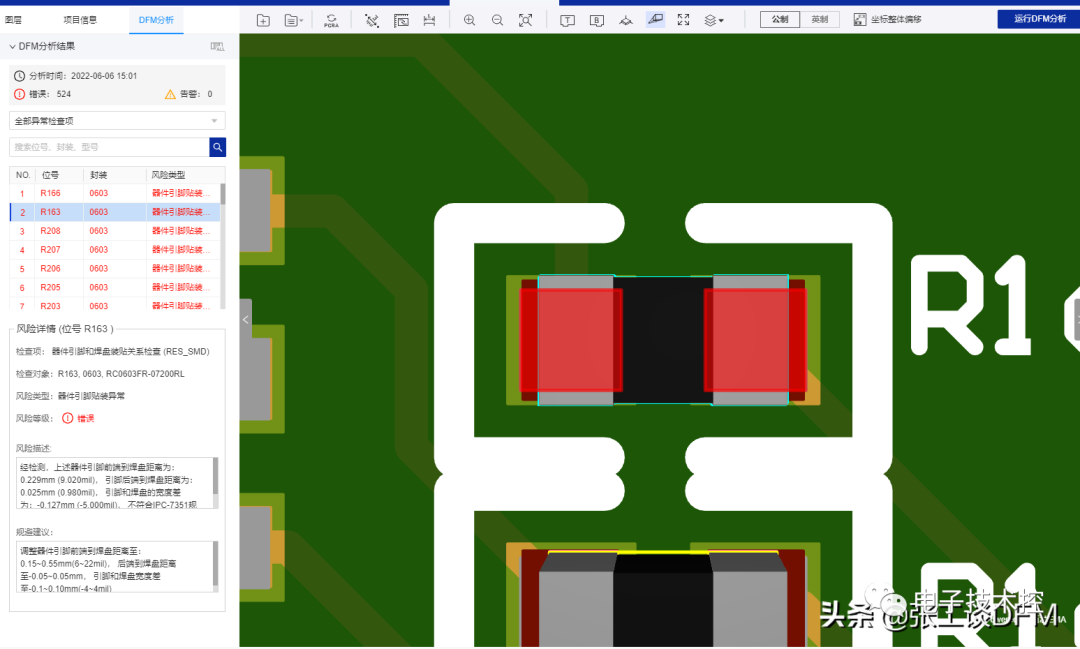

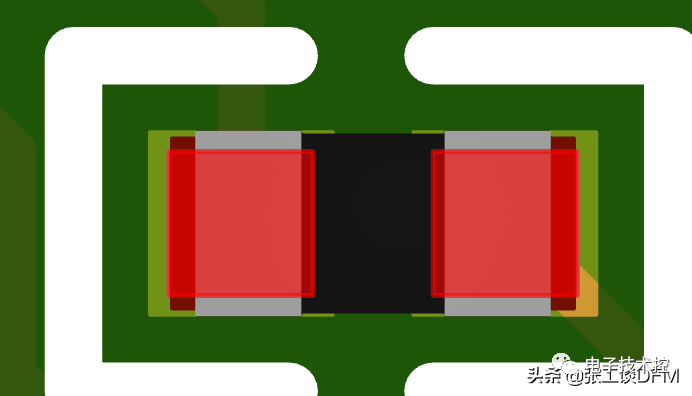

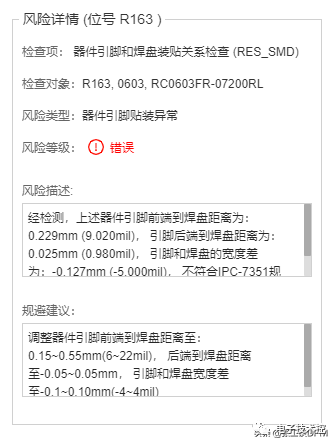

18、DFM检查

确保你的 PCB 无错误且无缝工作的一种重要方法是:运行制造设计 (DFM) 测试。该测试在早期阶段识别设计中的任何错误,避免在后期阶段不得不应对代价高昂的错误和延迟。可以及时很好地识别组件之间的间距、组件极性、封装印证等问题。

DFM(来源于百芯 EMA)

DFM (来源于百芯 EMA)

DFM (来源于百芯 EMA)

此外,DFM 测试有助于:

减少开支

加快交付并节省返工所需的时间

提高产品质量

目前市面上 DFM 可制造性分析的软件有很多,之前有提过,这里就不再具体提了。

审核编辑:汤梓红

-

半导体组装封装设备市场遇冷2024-06-05 1200

-

平面相控阵天线中焊盘栅格阵列封装的可靠PCB组装2023-06-15 2745

-

浅析PCB的制造和组装设计以及符合的一般规则2023-04-21 715

-

非标定制电机组装设备要投入多少资金?2023-03-09 2613

-

PCB封装设计步骤PPT课件下载2021-09-02 4003

-

PCB Gerber和组装图2021-06-03 1351

-

PCB组装设计指南(DFA)2020-10-12 3206

-

如何针对SMT组装工艺流程优化PCB设计2020-09-16 2459

-

PCB组装是印刷电路板组装服务2019-07-30 4120

-

浅谈射频PCB设计2019-03-20 14592

-

PCB优化设计浅谈2016-12-16 657

-

PCB元件封装设计规范2016-01-14 1382

-

PCB经验浅谈2012-08-04 8907

全部0条评论

快来发表一下你的评论吧 !