影响工业电动工具的高速和高峰值电流的参数有哪些

电子说

描述

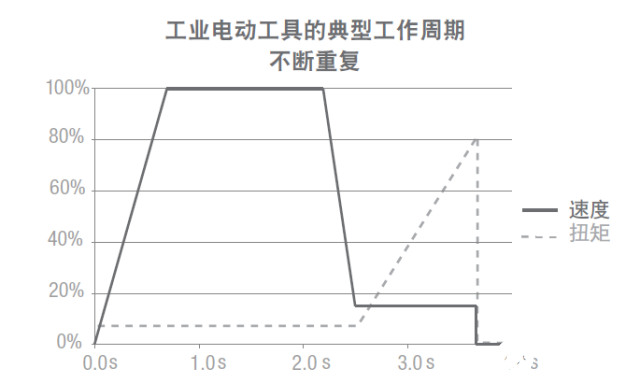

工业电动工具(IPT)与其他电机驱动应用有大不相同的操作特性,一个典型的应用要求电机在整个运动过程中都输出扭矩,紧固、夹紧和切割应用都有特定的运动曲线,并可分为两个阶段,如下图所示:

高速阶段:首先,当螺栓拧入或切割夹爪或夹紧工具接近工件时阻力很小,在此阶段,电机以较快的自由速度运行,可以节省时间和提高生产率。大扭矩阶段:当工具执行更需要力度的紧固、切割或夹紧阶段时,扭矩的大小则变得至关重要。

具有高峰值扭矩的电机可以执行更大范围的繁重作业而不会出现过热状况,苛刻的工业应用中必须不间断地重复这种周期性变化的速度和扭转。这些应用要求不同的速度、扭矩和时间,需要可以最大限度地减少损失而达到最佳解决方案的特殊设计电机,设备在低电压下工作并且可用的功率有限,这对电池供电的设备而言更加关键。

直流绕组的结构

在传统电机(也称为内转子)结构中,永磁体是转子的一部分,有三个定子绕组环绕转子,在外转子(或外部转子)结构中,线圈和磁体之间的径向关系相反,定子线圈形成电机的中心(机芯),而永磁体在围绕机芯的悬式转子内旋转。

由于惯性较小、重量较轻和损耗较低,内转子电机结构更适合手持式工业电动工具,由于长度更长,直径更小,轮廓形状更符合人体工程学,更容易集成到手持设备中,此外,较低的转子惯性可获得更好的拧紧和夹紧控制。

线圈缠绕在定子周围的槽内,由于叠片(定子)和磁体之间的气隙很小,叠片中的磁感应很高。因此,我们可以使用较小的磁体直径,铜的体积受到槽口的限制, 难以在槽口内缠绕,将线圈装在定子槽内可以减小线圈/定子组件的热阻。没有电流时, 转子在叠片前面具有优选的磁位,从而可产生齿动或棘动扭矩,降低棘动扭矩的一种方法是使叠片倾斜,由于线圈插入叠片中,所以有槽电机非常坚固。

有槽设计(200 摄氏度)可以比无槽设计(150 摄氏度)耐受更高的温度,从而可以产生更大的扭矩。然而在大多数情况下,电动手持工具的限制因素是工具长时间工作所达到的最高温度(约最大 47 摄氏度),这是操作员较为舒适的水平,事实上,长时间发热可让握住工具的操作员不舒服,安全规定也要求最高温度保持较低。

电机的电气性能由磁路确定

第一个组件(即磁体)可以有定值,但第二个组件(即铜绕组)可以很容易修改,通过改变线径和匝数,可以对扭矩常数“kt”和电阻“R”进行微调。

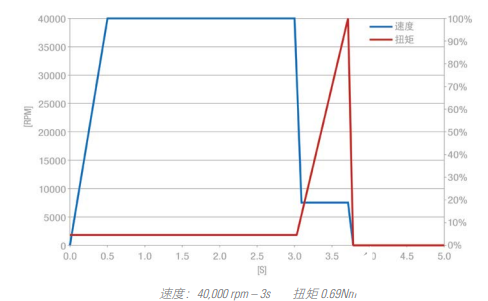

高速阶段:电机需要高速运行,阻力小,ω = (U – R * I ) / ktω(速度,单位为 rad.s-1)U(电压,单位为伏特)R(电阻,单位为欧姆)I(电流,单位为安培)kt (扭矩常数,单位为 Nm/A),由于扭矩常数在计算分母中,因此 kt 越低,转速越高,这允许同一时间段内进行更多操作,提高生产力。

大扭矩阶段:在第二阶段,电机主要以低速提供峰值扭矩,根据物理定律,扭矩是扭矩常数和电流的乘积:C = kt * IC(扭矩,单位为 Nm)I(电流,单位为安培)kt(扭矩常数,单位为 Nm/A)kt 值越高,给定电流下的输出扭矩越高。通过调整电机绕组的 kt 值,设计人员可以优化转速或输出扭矩,以便在扭矩和转速之间找到良好的平衡,从而缩短整个工作周期时间。没有独特的解决方案,必须选择折中的 kt 来平衡电机在不同工作阶段的性能。基于仿真和经验,电机设计可以在线圈设计过程中找到优化方案。

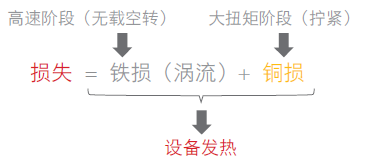

铜损和扭矩,我们可能会考虑选择一个较低的 kt 值来提高速度,并用较大的电流(I)来补偿较低的 kt值,从而达到较高的输出扭矩,但是,较高的电流会增加铜损,铜损 = R * I ^ 2电流越高,电机和手持工具发热越快,从而限制可用的最大扭矩,电机设计应尽量降低电流来限制发热(手持式设备的温度影响生产力)并延长电池寿命。

铁损和速度,铁损影响到速度,涡流损耗随速度的平方增加,即使在无负载的条件下旋转也能让电机发热,高速电机需要特殊的预防设计来限制涡流发热。

结论

为了提供最佳解决方案,可最大限度地增加垂直磁力,更短的转子长度,从而可降低转子惯性和铁损,在紧凑的封装中优化速度和扭矩,提高速度,铁损增加的速度比铜损更快,因此,绕组的设计应针对每个工作周期进行微调,以优化损耗。

责任编辑:彭菁

-

贴片电解电容,实现了电动工具的双重绝缘dglangxun2012-07-21 2633

-

电动工具常见故障以及老化技术2018-12-13 6655

-

基于电源模块的电动工具设计2019-07-22 2307

-

电动工具直流驱动方案2020-06-22 1325

-

如何推动电动工具创新解决方案2020-08-21 2298

-

有刷电动工具和无刷电动工具的区别2020-06-25 24040

-

为什么电动工具不用无刷电机?2021-06-21 5236

-

节能减排为什么说不能忽视电动工具?2022-08-11 1064

-

工业电动工具芯片选型浅析2023-02-24 3353

-

对话10位专家 共探电动工具技术新方向2023-05-08 1427

-

Linearin ▏先积产品在电动工具的应用2022-10-09 2688

-

使用无刷电机的电动工具有什么好处?2024-05-22 4060

-

电动工具的主要组成有哪些2024-11-04 2411

-

电动工具电源滤波器:保障电动工具性能的关键组件2024-11-11 989

-

产品推荐 | MOS管在电动工具产品上的应用2025-07-16 627

全部0条评论

快来发表一下你的评论吧 !