北京空间机电研究所探究超长线列红外探测器拼接结构

描述

随着航天光学遥感技术的快速发展,航天应用对大视场、大幅宽、高分辨率探测的需求日趋增加,对红外探测器规模要求越来越大。由于探测器材料、加工工艺等因素限制,航天各类应用对红外探测器阵列规模的需求已经超出了目前单模块探测器的研制极限。通过光学拼接方法或者机械拼接方法可以实现大视场、大幅宽、高分辨率成像。光学拼接通过光学的方法将视场分割到不同的空间位置,因此探测器物理位置不会冲突,可直接使用多块封装后的单模块探测器,不存在拼缝,缺点是光学系统复杂。对于红外成像系统而言,由于受探测器-杜瓦-制冷机一体式结构限定、光学系统后截距较短等约束条件,使得通过光学拼接方法扩大红外探测器规模的难度大幅增加。机械拼接的优点在于光学系统相对比较简单,但探测器拼接存在拼接缝。

据麦姆斯咨询报道,北京空间机电研究所、华北光电技术研究所和中国科学院理化技术研究所的联合科研团队在《红外技术》期刊上发表了以“超长线列红外探测器拼接结构”为主题的文章。该文章第一作者为杨小乐高级工程师,主要从事红外遥感器设计研究方面的研究工作。

本文列举了国内外红外探测器机械拼接技术发展现状,介绍一种芯片级的超长线列拼接结构,以及拼接结构设计需考虑因素、具体设计过程,同时给出拼接结构可靠性与低温下平面度测试方法。

国内外机械拼接发展现状

机械拼接又称焦面级拼接,是指将多个标准单模块探测器通过拼接形成超长线列或超大面阵焦平面,并封装在一个真空封装体中,形成一个完整的组件。根据拼接时探测器的形式,可以将拼接分为组件级拼接和芯片级拼接。组件级拼接是将探测器单模块先进行封装再进行拼接,芯片级拼接是直接采用单模块探测器进行拼接。两种形式应用范围与特点如表1所示。

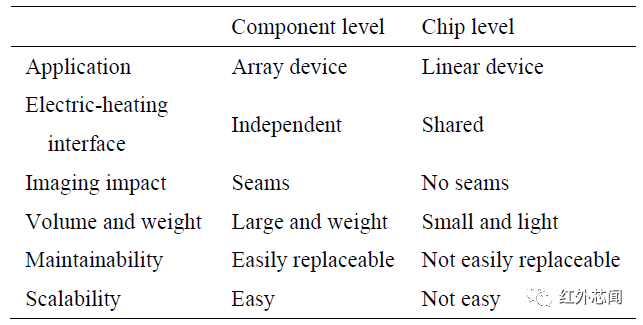

表1 两种机械拼接形式对比

组件级拼接

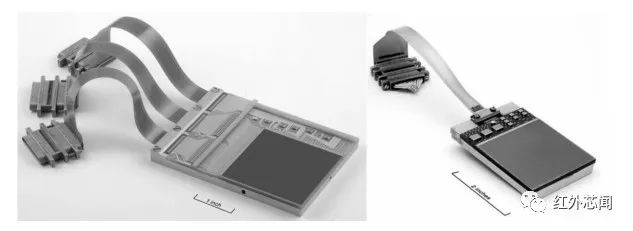

Raytheon公司将2 k×2 k InSb探测器进行单模块封装,如图1。探测器安装在金属基座上,金属基座上安装有柔性电缆。多层陶瓷导电结构提供探测器与柔性电缆之间的电气连接,还支持表面贴装元件,包括加热器、温度传感器、电阻和电容。其有2边以及3边可拼接封装模块,3边模块可形成4 k × 2 nk的拼接探测器。

图1 2 k × 2 k InSb单模块封装探测器

Raytheon公司使用4个2 k × 2 k InSb单模块探测器进行2 × 2拼接,如图2。同时该公司使用16个2 k × 2 k碲镉汞单模块探测器进行4 × 4拼接,用于VISTA望远镜。

图2 4 k × 4 k InSb拼接探测器

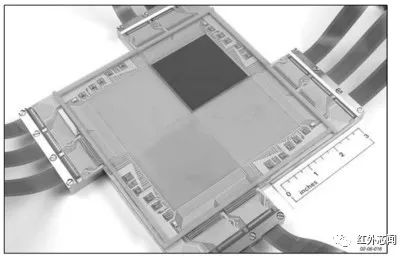

Rockwell公司使用4片2 k × 2 k碲镉汞单模块探测器进行2 × 2拼接,探测器单独封装后,连接至接地的钼铜基板,4个探测器独立的柔性电缆向下穿过钼铜安装板实现引出,如图3所示。

图3 4 k × 4 k碲镉汞拼接探测器

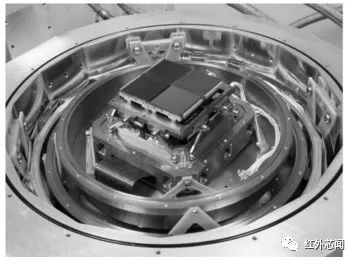

Rockwell公司使用35个2 k × 2 k碲镉汞探测器进行5 × 7拼接,制成亿级像素的目前世界上最大的焦平面阵列,应用于微引力透镜行星探测载荷,如图4所示。

图4 5 × 7碲镉汞拼接大面阵探测器

芯片级拼接

该拼接方式比较主流的是将探测器芯片与读出电路芯片直接倒装互连形成探测器模块,互联后的模块不封装直接经精密拼接实现超大规模探测器的制备。

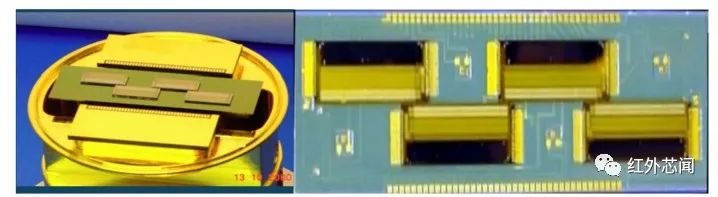

以色列SCD公司采用4片520 × 16 InSb探测器模块拼接成2048 × 16探测器。探测器采用交错排列,相邻的两个子模块旋转180°后拼接在氮化铝衬底上。氮化铝为高温共烧工艺完成,温度均匀性优于1 ℃。图5展示了拼接探测器整体以及衬底上4个交错排列的探测器模块。

图5 2048 × 16拼接探测器

国内中电11所研制的多谱段集成TDI线列拼接红外探测器,同样采用模块旋转180°交错拼接的方式,如图6。

图6 中电11所研制的多谱段集成TDI线列红外探测器

8模块拼接超长线列红外探测器

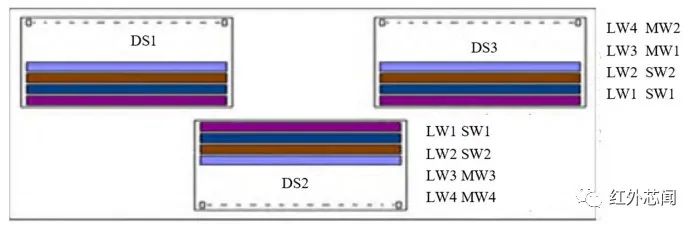

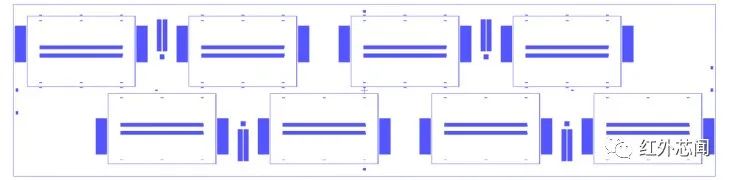

本文研制的超长线列红外探测器采用8片探测器模块进行芯片级机械拼接,如图 7,为保证拼接后模块间无间隙,模块间采用品字形排列形式,同时模块与模块间重叠一定的像元数,重叠像元数要考虑拼接后总的像元数,同时还要考虑卫星飞行时偏流角的影响。第二排模块相对于第一排模块水平旋转了180°。对同一景物,第一排模块与第二排模块不是同时成像,需要通过电子学延时处理,使两排模块所成的图像拼成一幅图像。

图7 探测器拼接排列示意图

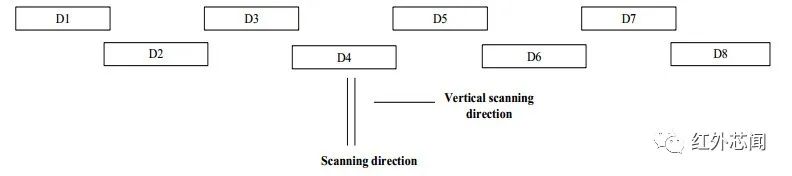

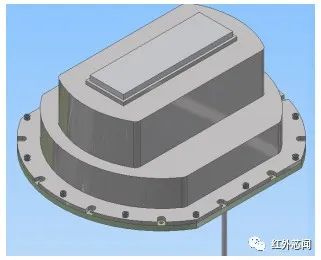

8片探测器拼接后机械尺寸达160 mm×40 mm,常规微杜瓦封装结构已经不能使用。红外探测器需要在低温真空环境下工作,因此采用大冷箱封装结构,如图8。

图8 探测器冷箱封装结构

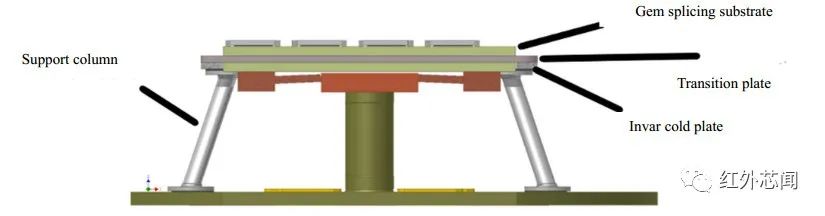

拼接后探测器与制冷机冷指耦合而成探测器制冷机组件,8个单模块探测器呈品字形排列在拼接基板上,制冷机为探测器与拼接基板提供机械与制冷的平台,简称冷板,最终由拼接基板、过渡基板以及制冷机冷板组成拼接结构,拼接结构通过制冷机法兰上的4根支撑柱固定,如图 9。成像时杜瓦各零件温度为293 K,探测器与拼接结构各零件温度为80 K。

图9 探测器拼接结构

拼接结构要求

拼接结构工作在80 K,拼接结构影响探测器组件的成像性能,同时其可靠性直接决定探测器的可靠性。红外探测器作为红外遥感器的核心,一旦在轨发生质量问题,将直接导致红外遥感器在轨失去成像能力。因此其在设计时需要综合考虑以下因素。

1)拼接精度:因采用品字形长线列拼接,需要根据探测器的几何位置对图像进行几何校正以保证图像显示正常,拼接结果是几何校正的输入,直接影响校正效果。因此需要考虑以下精度。

① 搭接误差(垂直线列方向):相邻两个探测器首尾像元搭接,搭接处像元的对准误差小于半个像元。

② 直线性和平行性要求(线列方向):每一排探测器的所有像元在同一直线上,其非直线度误差小于半个像元;第一排探测器与第二排探测器平行,其不平行度误差小于半个像元。

2)低温平面度(垂直于探测器表面):8片探测器所有像元必须在同一平面上,以保证具有同样的成像效果。探测器工作在80 K,需要保证低温下平面度误差小于一个焦深,因此要求常温拼接时所有模块平面度误差小于半个焦深。不同的光学系统焦深不同,对探测器平面度要求也不同。拼接结构在80 K低温下会发生变形,因此需要通过拼接材料以及厚度选取在设计上保证其变形小于一个焦深。

3)安全系数:拼接结构上除探测器外还有电学引出多层陶瓷、滤光片等,由于各材料热膨胀系数有差异,在80 K低温下,会因为热膨胀系数不一致使探测器、多层陶瓷、滤光片以及拼接结构各层受热应力,因此必须保证在80 K以及降温过程中各材料所受应力小于材料许用应力,并留有余量;

4)导热性:拼接结构一方面保证制冷机冷指到探测器的冷量传递热阻小,与冷指有良好的热拼配性;另一方面保证温度均匀性,否则探测器各模块工作温度不一致,导致探测性能有差异。

拼接结构设计

拼接基板

为保证探测器拼接精度,利用读出电路与拼接基板设计的标识在拼接设备上进行对准,通过涂胶工艺,将探测器芯片拼接在拼接基板上。拼接精度关键在于拼接设备的精度和拼接基板定位标识的加工精度以及边缘分辨率。因此拼接基板需要选择易于图形刻蚀,同时具有高温度均匀性,并且与探测器读出电路硅热膨胀系数匹配的材料。本项目拼接基板采用宝石材料,采用光刻工艺制备拼接标识。通过专用的涂胶工装保证涂胶的均匀性,利用二次加工方法,去除边缘厚胶边,保证光刻图形的分辨率。在拼接平面度方面,设备基台平面度为5 μm,拼接基板精度优于5 μm,采用上述工艺,最坏情况下,拼接后全视场平面度优于15 μm。

图10为拼接基板版图示意图,其中设计了8模块读出电路粘接标记、滤光片支架粘接标记、二极管粘接标记、宝石片中心、调平标记及平行度测试标记。

图10 8模块探测器拼接版图示意图

制冷机冷板

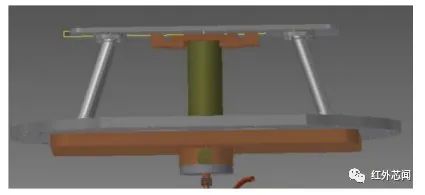

制冷机需要为探测器提供机械安装与制冷的平台,本项目采用4根支撑柱支撑冷板的方案,如图11。探测器拼接基板安装在冷板上,冷板选取低热膨胀系数的殷钢,缓解拼接基板低温变形。为了提高系统的可靠性,采用冷板单独支撑技术,制冷机冷指的冷量通过导热带传递给冷板,冷指对冷板不起支撑作用。导热带为弯曲结构,低温下收缩变型后长度仍留有余量,长度方向刚度很小,不会影响冷板面型。

图11 制冷机冷指与冷板

拼接结构

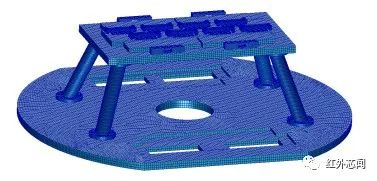

美国雷神公司在拼接探测器结构中采用了钼铜、殷钢等材料作为拼接结构的底座,但是钼铜或殷钢的热膨胀系数与读出电路硅有很大差别,直接将探测器安装在其上将产生热变形与热应力,必须在两者之间插入一种平衡材料,来抵消这种热变形与热应力,从而使探测器在几百次的热循环中始终能保证较高的可靠性。雷神公司最新的产品中使用了SiC材料。本项目制冷机冷板与探测器拼接基板热膨胀系数同样差异较大,两者在低温下也会产生变形、热应力,因此在宝石与殷钢中插入一种平衡材料作为过渡板,然后建立有限元模型,分析整个拼接结构的热变形与热应力。有限元模型如图12。

图12 有限元模型

拼接结构有制冷机冷板、过渡板、拼接基板,考虑到殷钢的热膨胀系数随组份变化,根据材料的易加工性确定各层材料的厚度后,仿真中代入过渡板、拼接基板、支撑柱几何尺寸、热膨胀系数和温度分布,根据热应力以及低温变形要求,反向求解冷板殷钢的热膨胀系数,从而使拼接结构同时满足应力以及变形的要求。

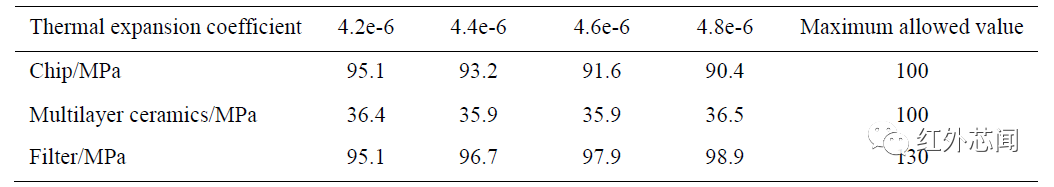

经过仿真计算表明,冷板材料殷钢的热膨胀系数为4.2 × 10⁻⁶/℃ ~ 4.8 × 10⁻⁶/℃时,各材料应力满足要求,如表2所示。同时平面度满足小于一个焦深的要求,殷钢热膨胀系数为4.6 × 10⁻⁶/℃为最佳值,Z向位移差值13 μm。

表2 不同殷钢热膨胀系数对应的最大应力

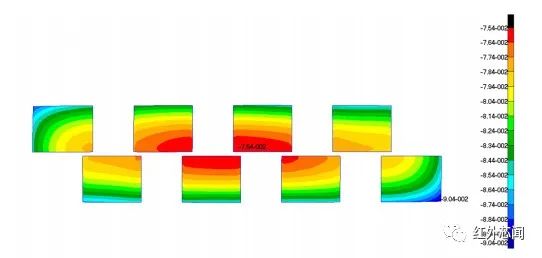

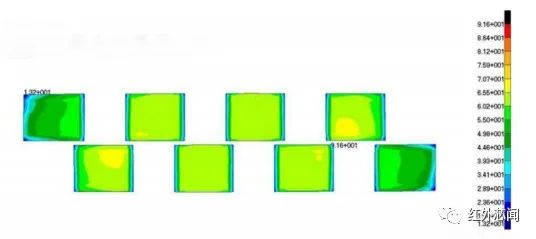

殷钢热膨胀系数为4.6×10⁻⁶/℃时,芯片法向变形以及芯片受到应力仿真结果如图13、图14。

图13 芯片法向变形(殷钢热膨胀系数为4.6e-6)

图14 芯片应力云图(殷钢热膨胀系数为4.6e-6)

平面度测试

材料的安全系数无法实测,可以通过探测器制冷机组件温度冲击试验验证其可靠性。中电11所针对多谱段集成TDI线列拼接红外探测器,开展了低温60 K到室温共计300次开关机温度冲击试验,验证拼接组件的可靠性。

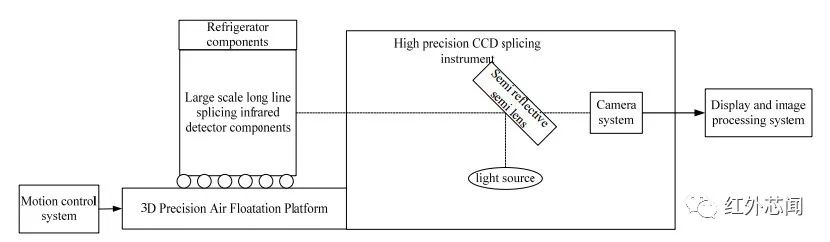

低温下的平面度可以在相机集成后,通过测试不同视场即不同模块的最佳焦面位置进行评估,但必须提前排除镜头光学系统场曲的影响,同时整机集成后发现问题会对系统研制进度造成严重影响,为此本文提出一种非接触式的探测器组件级低温平面度测试方法。将探测器红外窗口玻璃改用可透可见光的熔石英玻璃,采用高精度拼接仪对探测器拼接基板拼接标识处进行高度测量,从而得到拼接结构的平面度,如图15所示,拼接仪的光源通过半反半透镜、光学系统照亮拼接组件上的拼接标记,拼接标记的反射光线通过拼接仪的光学系统由显微摄像系统接收,又经过图像采集系统,使拼接标记成像于显示系统上,如图16,经过图像处理系统可以计算出拼接标记的高度,测试精度为0.1 μm。

图15 低温平面度测试系统原理

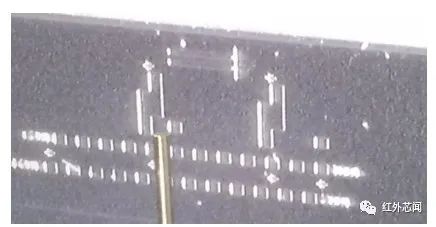

图16 拼接基板上标识

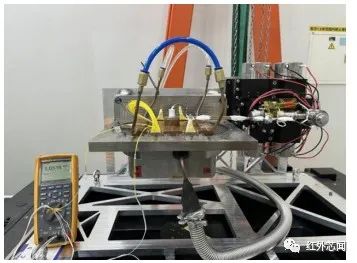

实际测试如图17,更换窗口后的探测器制冷机组件倒扣在拼接仪上,用真空泵对杜瓦抽真空,通过制冷机制冷,待探测器温度稳定在80 K以后,再进行测试,经实际测试本项目拼接结构在低温下平面度误差小于20 μm,与仿真结果基本一致。如图18,横坐标为探测器模块编号,纵坐标为芯片法向变形量。

图17 拼接系统的测试

图18 低温平面度实测结果

结论

结合8模块拼接长线列红外探测器的研制,参考国内外机械拼接技术,本文采用芯片级机械拼接方案。针对机械拼接结构提出了拼接精度、低温平面度、安全系数、导热性能4个核心的设计要点,同时结合设计要点,给出拼接结构具体设计过程,详细介绍了拼接基板、过渡板、制冷机冷板的材料选择以及具体参数,并给出拼接结构仿真内容与结果。最后给出拼接结构需要经过开关机温度冲击考核以及平面度测试考核,提出了一种基于可见光拼接仪的高精度非接触式平面度测试方法,经测试8模块长线列拼接红外探测器测试平面度小于20 μm,与仿真结果基本一致。

-

北京市电加工研究所招聘2014-07-02 5044

-

红外探测器2019-04-16 2729

-

4×128 双色线列红外探测器成像电路设计2017-01-24 1095

-

简述多谱段集成长线列红外探测器应用情况2020-08-31 3634

-

多谱段集成长线列红外探测器应用情况2020-11-10 3469

-

短波红外InGaAs探测器的发展进展2021-01-05 1553

-

被动式红外探测器和主动式红外探测器有什么区别2020-12-24 5291

-

锑化物红外探测器的国内外发展现状2021-03-17 13188

-

台面型InGaAs/InP基PIN短波红外偏振探测器原型器件2022-12-01 2146

-

红外探测器——热探测器详解2022-11-08 4300

-

红外探测器的分类2023-07-11 3307

-

红外探测器:热探测器与光子探测器2023-07-19 3241

-

硅基MCT红外探测器的钝化初步研究2023-09-12 2171

-

基于长线列红外焦平面探测器冷箱组件开展焦面热应力变形研究2023-10-13 2666

-

拼接型短波红外探测器的光谱响应特性分析2023-10-22 2612

全部0条评论

快来发表一下你的评论吧 !