PET/PP/PI复合集流体基膜技术路线之争

描述

复合集流体是当前动力电池行业中最炙手可热的细分材料之一,围绕其技术路线选择、基础材料选择、产品应用等问题的讨论络绎不绝。尤其是基材选择方面,PET还是PP,其选择也极大影响到成品的技术路线及应用选择。

自2021年开始,市场上高度推广“PET铜箔”概念,因其产品潜在优势多、市场空间巨大,引得多家上市、非上市公司快速投入其中。而早在数年前,锂电头部公司就以“复合集流体”概念联合材料厂商进行大量的技术开发与应用开发。

行业信息显示,头部企业复合集流体的基材并非PET一种选择,而是有PP、PI多种路线在持续推进。

近期更有说法指出,PET被认为事实上无法满足动力电池中长循环寿命的要求而在曾经真正上车的应用中被技术性淘汰。

事实究竟如何?首先,单看PET、PP、PI三种材料基于复合集流体工艺,即真空镀膜结合水电镀膜的适应度而言,显然以材料的耐高温性能及物理强度来看,PI处于最高一档,熔点温度达360℃以上。但基于PI超薄膜目前及可预计的数年内成本仍然居于高位,显然目前无法作为复合集流体的量产直接选择。

PET的耐温性与物理性能居于第二档,其熔点温度达260℃以上,对需要高温及高电流密集参与的工艺来说,虽有挑战但仍然具有较大可行性,尤其PET属于极性材料的特质也导致其更易与金属物质产生化学键联,即容易得到较强的镀层结合力。

而PP薄膜的耐温性与物理强度处于最弱档,熔点为160℃左右,加工难度高,且其非极性材料的特质也导致在其表面形成高附着力镀层的技术难度非常之大。

但从化学稳定性的角度来看,则又呈现出相反的特征。

PET,即聚对苯二甲酸乙二醇酯,虽然如前述物理性能更强,更易作为镀膜加工的基材,但其容易在乙二醇、水、甲醇、氨中发生降解,甲醇解用于回收 PET 摄影底片已工业化多年,且仍在使用;而且在锂电池负极端存在催化PET降解的醇基锂(SEI膜的成分),可显著促进PET的降解;另一方面,即便PET的降解不完全,哪怕接触到铜膜的PET表面发生一点点降解,也会造成PET铜箔的根本性破坏。

PP,即聚丙烯,是聚烯烃的一种,分子链中只存在碳碳键,除能被浓硫酸、浓硝酸侵蚀外,对其它各种化学试剂都比较稳定,而且也极难发生断链降解,化学稳定性极强。因而虽然PP薄膜作为镀膜基材而言加工难度高,工艺窗口小,但如果工艺实现了突破与固化后,作为锂电池负极的集流体而言却是一项可靠度极高的材料选择。而从PP材料在锂电隔膜行业的多年成熟应用来看,也印证了此点。

复合集流体的镀膜工艺存在微观缺陷这点是无法避免的,也就无法阻挡催化剂的进入到其内层的PET薄膜处。尤其是铜集流体在涂布、辊压乃至循环过程中都涉及到拉伸,会进一步放大缺陷;退一万步讲哪怕是芯片级的镀膜无任何宏观缺陷产生,也会存在柱状晶等晶界,催化剂仍会透过铜膜进入到基材,催化PET降解,也就是复合集流体的基材破坏,从而导致使用PET的复合集流体作为负极的锂电池高温循环跳水,或者,会否有更严重情况发生。

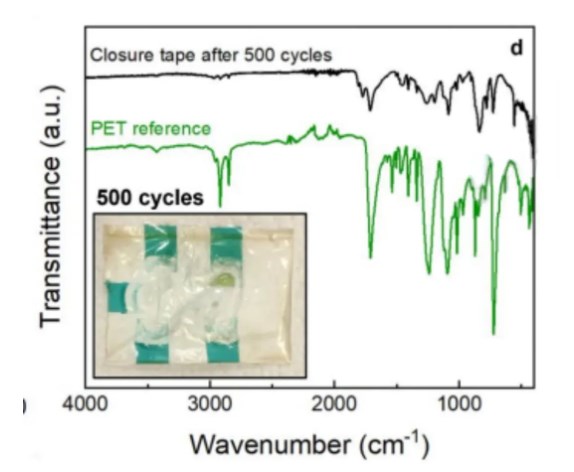

国外有学者文章中论述了在电芯中的PET膜在循环500次后,发生了肉眼可见的降解,而且用红外光谱验证了:

当然,以上论述的是PET在锂电中负极应用的情况,在正极端,由于缺少催化PET降解的醇基锂,前述的降解反应就不会产生。这也印证出,PET作为正极集流体的上车应用是成立的,没有出现过反向论调。

根据以上分析可以看到,复合集流体在电池负极(铜箔侧)应用中,PET薄膜在高循环寿命要求的锂电池负极环境中的长期使用,比如动力、储能这些应用,可能还需要采取更加审慎的态度。毕竟原本被认为是能提升电池安全性的一项技术,如果因为路线选择的不慎而导致走到了相反的方向,相信对这个方兴未艾的新行业不是有利的事。

行业观点认为,相关的材料厂家还是应以终端电池厂家的长期应用稳定性为基础来选择自己的主材及技术路径,哪怕这样的路径走得会更不容易。

审核编辑:刘清

-

什么是多功能复合集流体技术2021-10-11 5056

-

锂离子电池集流体的种类2022-06-02 11167

-

清华大学何向明教授JPS:塑料集流体,助力锂离子电池更上一层楼2023-03-09 1829

-

复合铜箔行业研究报告:复合铜箔开启集流体变革产业元年2023-05-26 3545

-

电池集流体基本原理2023-05-29 8625

-

技术优化+应用装机 金美新材料复合集流体规模化量产2023-06-09 1727

-

复合铜箔产业化进程加速PET铜箔为主流2023-06-24 2337

-

光润真空推进复合集流体专用磁控溅射镀膜设备的研发生产2023-06-30 1540

-

复合铜箔行业研究:全方位对比测算复合铜箔与传统铜箔2023-07-03 2164

-

复合铜箔跟踪:PP已“死”,PET称王2023-07-17 3167

-

聚焦“降本+优质+高效” 先导智能策动复合集流体制造创新2023-07-22 1575

-

多家企业扩产签单,复合集流体步入“量产元年”?2023-08-08 1157

-

复合集流体产业化进程进一步提速2023-09-21 1881

-

英联复合集流体产业化迎来曙光2023-11-16 1395

-

复合集流体热度持续升温2024-01-19 1785

全部0条评论

快来发表一下你的评论吧 !