颠覆传统PFC制程工艺的FDC应用于CCS

描述

国家智库的数据显示,未来十年,我国动力电池的需求将超过1000GWh,是目前规模4倍;而储能电站的需求将超过100GW,约为目前的30倍。因此,未来一段时间内储能市场将会进入爆发期。CCS (Cells Contact System,集成母排),也称为线束板集成件,由信号采集组件(线束/FPC/FFC等)、塑胶结构件、铜铝排等通过热压合或铆接等工艺连接成一个整体,以实现电芯高压串并联,以及电池的温度采样、电芯电压采样功能,属于BMS系统的一部分,可用于新能源动力电池、储能电池等领域。

随着新能源汽车、储能等产业的快速发展,CCS集成母排市场也随之迅速扩大。同时,电池集成技术的推进,以及规模化生产对自动化需求的提升,传统线束方案的CCS逐渐被集成化、轻量化的FPC方案替代。此外,相比FPC方案来说,而更具成本优势的FFC、FDC方案也在持续推进中。传统线束+注塑支架的方案,成本更低,稳定性好,但需要人工装配,自动化程度低,不利于大批量生产;与线束方案相比,采用FPC/FFC等+吸塑板,或热压方案的CCS集成母排,结构轻薄规整、集成度高,有利于提升电池包空间利用率及组装效率,符合汽车轻量化、零部件系统集成化及大模组化趋势,在目前宁德时代、比亚迪、国轩高科、中航新创等主流电池厂商的产品上均已广泛应用。

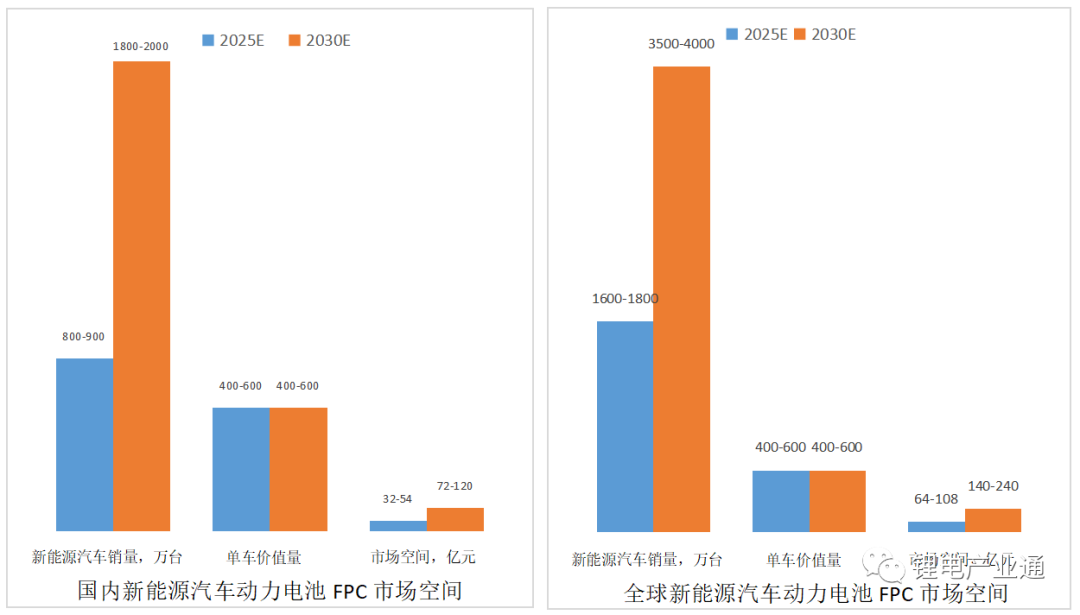

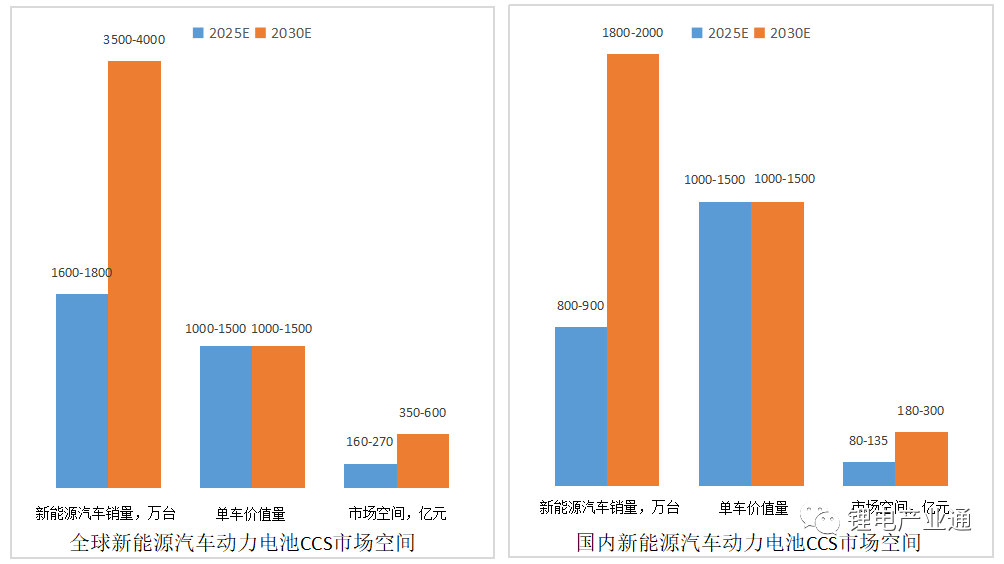

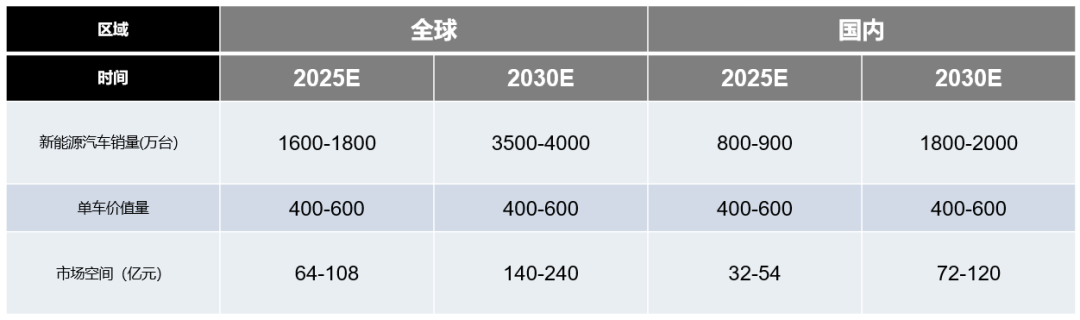

新能源汽车销量攀升,带动FPC/CCS市场的迅速发展,且因CCS附加值比单纯的FPC更高,也有不少FPC/PCB厂商进一步布局下游集成产品CCS。有机构预测,2025 年全球、国内新能源车动力电池 FPC 市场空间有望达到 64-108 亿、32-54 亿元, 2025 年全球、国内新能源汽车动力电池 CCS 市场空间有望达到 160-270 亿、80-135 亿元。

新能源汽车动力电池 FPC 市场空间

资料来源:中汽协、EVTank、Trendforce、理想、浙商证券研究所

随着新能源车渗透率的持续提升,新能源汽车动力电池 FPC、CCS 空间更为广阔,预计 2030 年全球、国内新能源汽车 FPC 市场空间有望达到 140-240 亿、72-120 亿元,2030 年全球、国内新能源汽车 CCS 市场空间有望达到 350-600 亿元、180-300 亿元。

新能源汽车动力电池 CCS 市场空间

资料来源:中汽协、EVTank、Trendforce、理想、浙商证券研究所

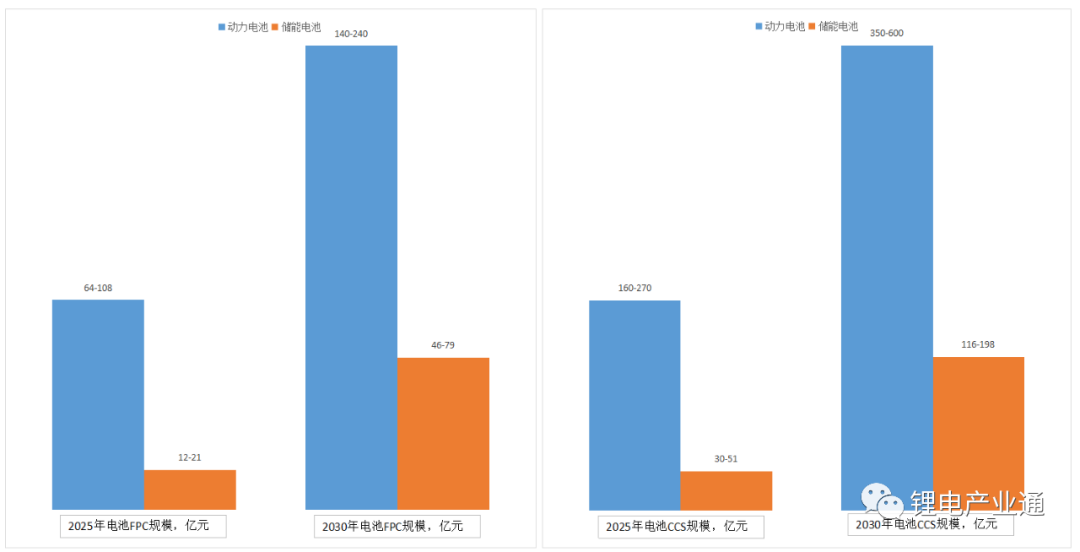

同时,在双碳目标下,储能产业有望大发展,机构指出,储能电池领域的增长成为电池 FPC/CCS 需求新动力,2030年有望再增厚33%空间。

全球电池FPC/CCS市场规模,亿元,资料来源: 浙商证券研究所

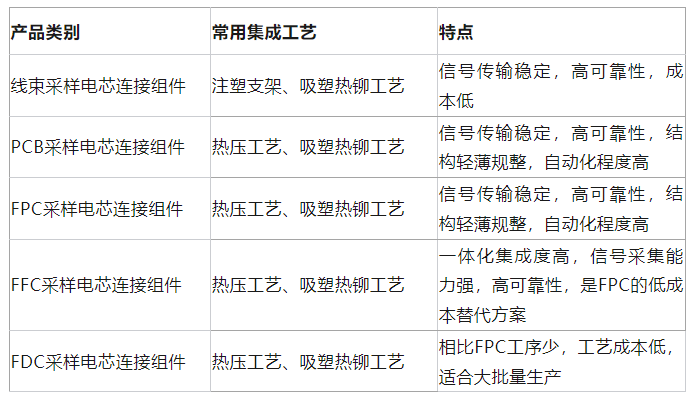

CCS集成母排多种技术路线并存,集成工艺多样化发展,推动相关材料、设备、工艺等的不断进步。

CCS集成母排是将电池模组中的导电排、控制电路(电压、温度采集)等部件整合成一个模块,以实现电芯高压串并联、温度采集、电压采集、过流熔断等功能,具有集成度高、可靠性好、结构紧凑、体积小等特点,可以节省空间便于自动化装配适用于规模化批量生产,在新能源汽车和储能设备等领域广泛应用。

近年来,新能源电动汽车行业蓬勃发展,电动车动力核心——动力电池技术也不断进步,不断朝着高安全性、高集成度、轻量化、低成本等方向发展。而作为新能源电池包的关键部件之一,CCS集成母排的材料和集成工艺等也在朝着相同的方向发展着。目前,CCS集成母排除了传统的线束方案外,集成化、轻量化等FPC/PCB方案正在快速渗透,此外,更具成本优势的FFC、FDC方案也在不断推进中,同时集成工艺也有注塑支架、吸塑热铆、PET膜热压等。总的来说,目前CCS集成母排形式多样,各有优势,应用终端可根据不同应用场景选择最佳方案。

产品类别

| 常用集成工艺

| 特点

|

线束采样电芯连接组件

| 注塑支架、吸塑热铆工艺

| 信号传输稳定,高可靠性,成本低

|

PCB采样电芯连接组件

| 热压工艺、吸塑热铆工艺

| 信号传输稳定,高可靠性,结构轻薄规整,自动化程度高

|

FPC采样电芯连接组件

| 热压工艺、吸塑热铆工艺

| 信号传输稳定,高可靠性,结构轻薄规整,自动化程度高

|

FFC采样电芯连接组件

| 热压工艺、吸塑热铆工艺

| 一体化集成度高,信号采集能力强,高可靠性,是FPC的低成本替代方案

|

FDC采样电芯连接组件

| 热压工艺、吸塑热铆工艺

| 相比FPC工序少,工艺成本低,适合大批量生产

|

下面,我们来看看几种常见的CCS集成母排:

1、线束-CCS

常用结构:线束+采集端子+NTC+导电铝排+注塑/吸塑支架

特点:

➢ 一体化结构,工艺成熟

➢ 信号传输稳定、可靠,电压、温度采集均采用独立的线束连接

➢ 具有成本优势

➢ 自动化程度较低

2、PCB-CCS

常用结构:PCB+镍片+导电铝排+吸塑热铆或PET膜热压

特点:

➢ 一体化集成结构,产品轻量化

➢ 信号传输稳定、可靠,电压、温度采集采用一体设计的PCB实现

➢ 自动化程度高

3、FPC-CCS

常用结构:FPC+镍片+导电铝排+吸塑板或PET膜热压

特点:

➢ 超轻量化结构,整体强度和绝缘性能优异

➢ 信号传输稳定、可靠,电压、温度采集采用一体设计的FPC实现

➢ 自动化程度高

➢ 相对成本较高

4、FFC-CCS

常用结构:FFC+镍片+导电铝排+吸塑热铆或PET膜热压

特点:

➢ 轻量化结构,适用于长款模组采集设计和降本

➢ 优异的信号采集能力,信号输出稳定、可靠

➢ 自动化程度高

5、FDC-CCS

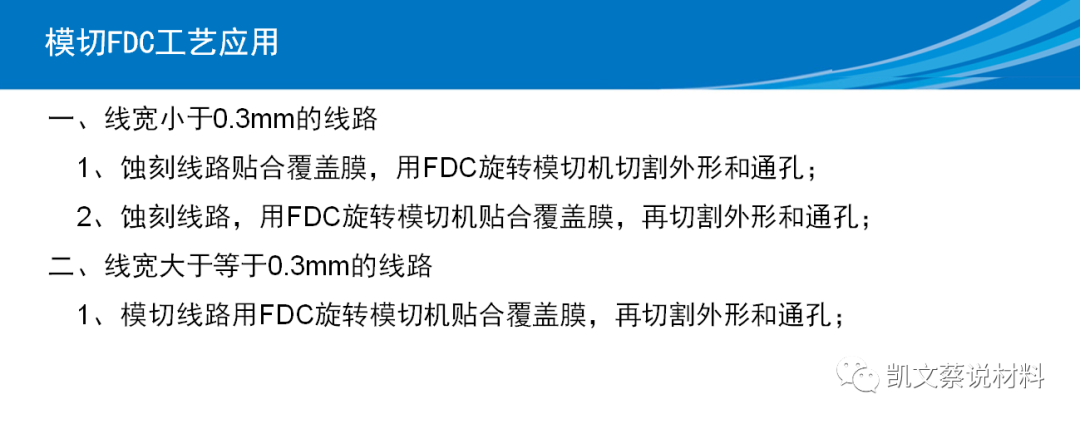

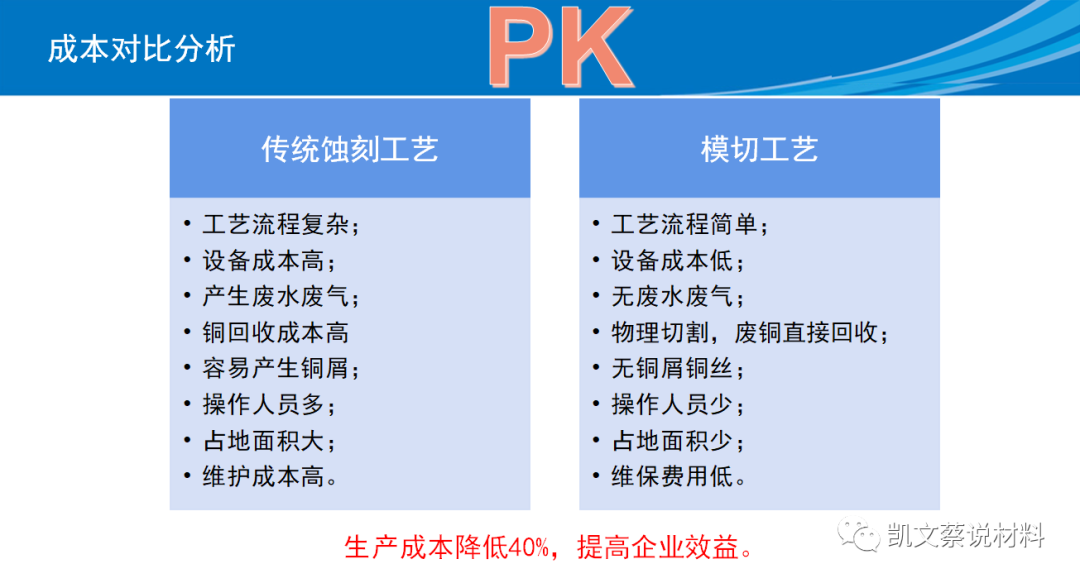

FDC采用模切制程加工,布线通过圆刀,相比FPC蚀刻加工,工序少,加工时间短,工艺成本减少30%左右,适合大批量生产,且制程环保,可应用于电池包电气系统及CCS模组集成,是FPC的降本方案之一,不过目前FDC保险丝精度和线路密集位置排废是难点问题。

目前,CCS集成母排除了传统的线束方案外,集成化、轻量化等FPC/PCB方案正在快速渗透,此外,更具成本优势的FFC、FDC方案也在不断推进中,同时集成工艺也有注塑支架、吸塑热铆、PET膜热压等。

一、

行业前景

新能源汽车动力电池 FPC 产品需要一定的验证周期,并且在设备、工艺等环节具备壁垒,此外由于汽车 FPC 产品在长度、可靠性等方面要求高于消费电子,整体来看具备一定难度与门槛。由于每台新能源汽车的电池模组形态和数量不一,因而动力电池 FPC 的规格和用量也存在差异,前期需要定制化设计开发。一般电池模组容量越大,所需FPC长度越长,FPC产品在工艺难度和成本也会越高。FDC的出现完美地解决了FPC工艺及成本限制问题,在国家的双碳目标下,需求量不断攀升,有着很好的市场发展空间。

二、

行业发展趋势

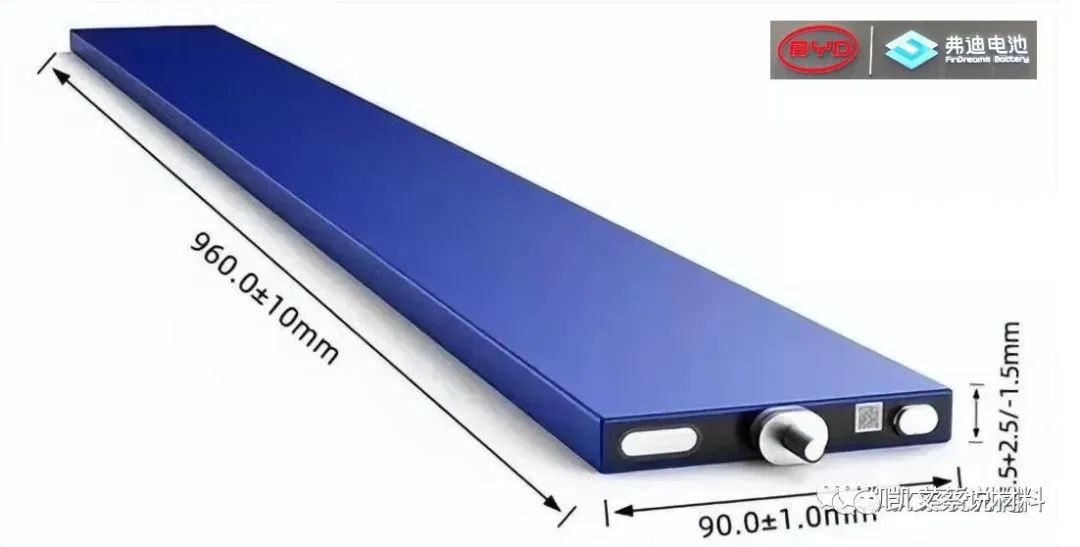

1、储能电池

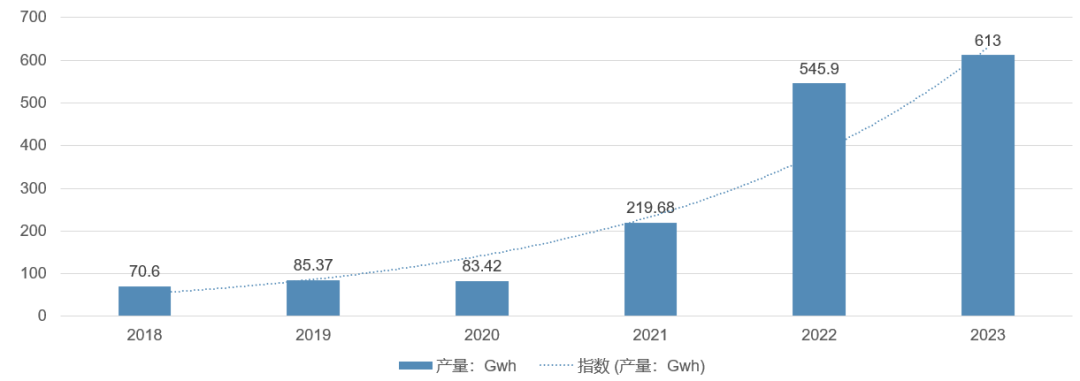

随着新能源汽车市场渗透率不断提升,动力电池的市场需求量也快速地增长。2022年,我国动力电池累计产量545.9GWh,累计同比增长148.5%。2023年1-4月,动力电池累计产量176.9GWh,累计同比增长28.7%。预计2023年我国动力电池产量将达613GWh。

2018-2023年中国动力电池产量预测趋势图

2、FPC 动力电池

《新能源汽车产业发展规划(2021-2035 年)》 提出,到 2025 年我国新能源汽车新车销售量达到汽车新车销售总量的 20%左右。基于我国新能源汽车发展提速,预计我国2025年新能源汽车渗透率将超20%,2030年新能源汽车销量占比超80%。基于新能源汽车销售数据,预测 2025 年、2030 年全球采用 FPC 动力电池方案的新能源汽车将达到 1600-1800 万辆、3500-4000 万辆;2025 年、2030年国内采用 FPC 动力电池方案的新能源汽车将达到 800-900 万辆、1800-2000 万辆。

FPC可使用FDC替代,市场规模较大,前景可期。

3、客户群体

FDC目标客户群体—汽车领域,包括但不仅限于以上

三、

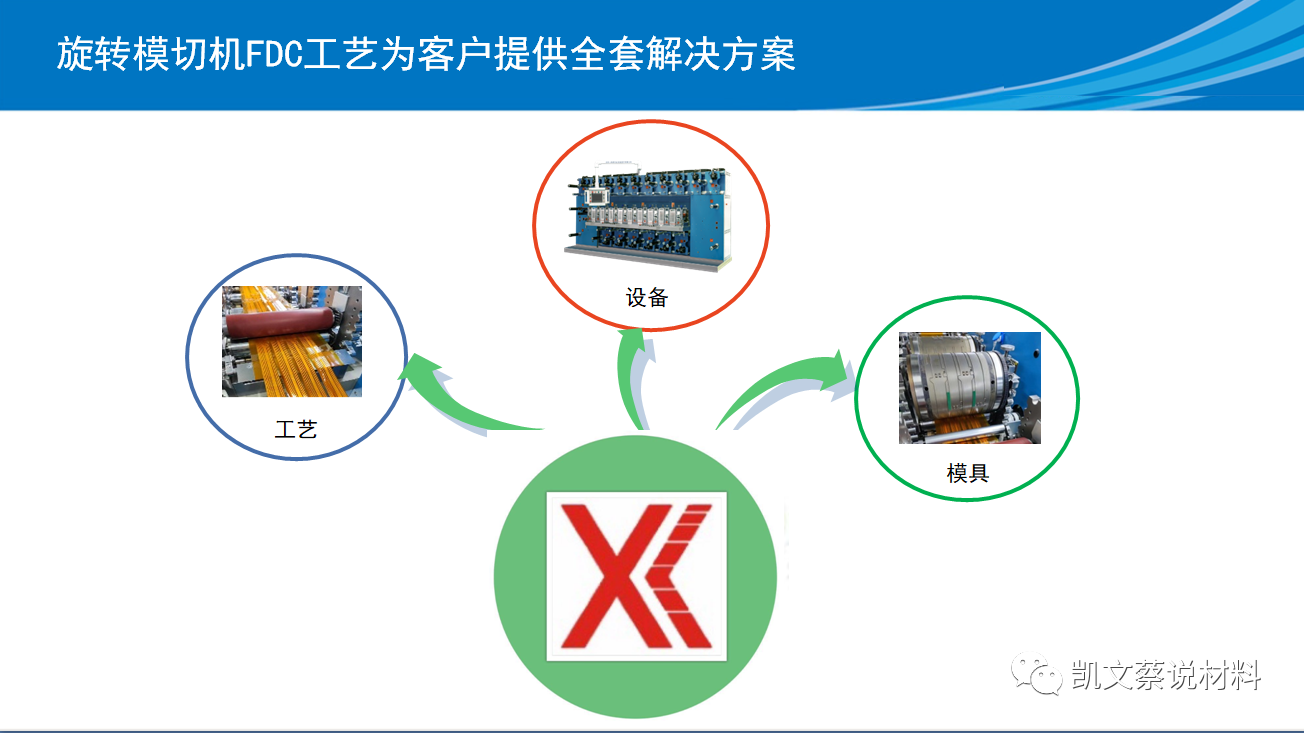

产品介绍

柔性模切线路板(Flexible Die-cutting Circuit, FDC)是一种以聚酰亚胺或聚酯薄膜为基材,经过模切工艺制成的一种具有高度可靠性,绝佳的可挠性电路,因具有可自由弯曲、折叠、卷绕,可在三维空间随意移动及伸缩的特点,从而达到元器件装配和导线连接的一体化,可完美替代新能源行业中的FPC产品,可有效缩短制作周期以及更有效的节约将本。

1、产品特点

制程绿色环保,无需进行蚀刻工艺;

高度集成、超薄厚度、超柔软度;

在安全性、轻量 化、布局规整等方面具备突出优势;

装配时可通过 机械手臂抓取直接放置电池包上,自动化程度高,适合规模化大批量生产;

2、FDC产品分类

名称:模切柔性采集线束

材质:PI+铜箔

功能:新能源汽车电池、储能电池等电压采集、温度信号采集。

名称:模切柔性加热膜

材质:PI+铜箔

功能:新能源汽车电池、储能电池、汽车座椅、汽车后视镜等加热保温。

3、FDC产品优势

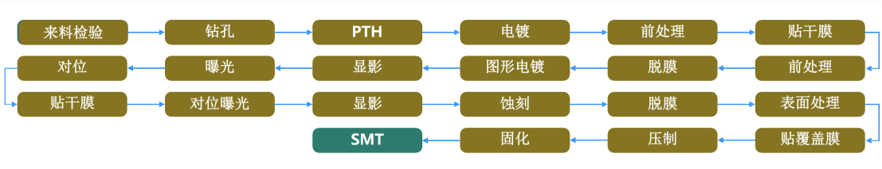

相对于传统FPC工艺,工序更少,FPC工艺,空板制作需要 21 道工序,FDC工艺,空板制作需要 2道工序。

FPC工艺简述

FDC工艺简述

工序更少

传统FPC孔板制作工艺需要大于21-30道工序。

FDC仅用2道工序即可完成。

更环保

FPC制作工序设备多,工序长,切涉及大量的污水处理。

FDC通过模切工艺加工而成,可实现0污染、0排放。

低成本

FDC相较于传统的FPC,产品工序少,0污染,更高效,可有效节约产品的生产加工成本,有效实节约客户采购成本的30%以上。

4、FDC技术优势

线宽线距:线宽线距均可达到0.25-0.3mm

性能保障:与传统FPC产品性能保持相等,双85测试 1000H已完成

保险丝:局部位置可达成线宽线距0.15,进而实现保险丝的功能

相较于FPC来说,FDC长度尺寸可远超FPC2倍以上,FDC最大可做到2-3米

5、产品用途

可应用于动力电池模组、汽车座椅、后视镜、汽车照明、传感&信号系统、仪表盘、发动机&波箱、影音系统等细分组件内。

-

用于 ARRAY 制程工艺的低铜腐蚀光刻胶剥离液及白光干涉仪在光刻图形的测量2025-06-18 654

-

FDC2112-Q1、FDC2114-Q1、FDC2212-Q1、FDC2214-Q1位电容数字转换器(FDC)数据表2024-08-14 469

-

BiCMOS工艺制程技术简介2024-07-23 4041

-

HV-CMOS工艺制程技术简介2024-07-22 6567

-

详述CCS集成母FDC技术优势2023-06-16 2523

-

PCB制程中的COB工艺是什么呢?2023-04-23 1228

-

BGA基板工艺制程简介2022-11-16 1830

-

车载OBC及开关电源等高效应用方面采用图腾柱无桥PFC取代传统的PFC或交错并联PFC2022-06-08 7561

-

半导体工艺几种工艺制程介绍2020-12-10 11150

-

颠覆按键传统,隔空手势感应强势问世2018-11-27 3106

-

PFC是什么?应用于PFC场合的拓扑的优缺点介绍2018-08-14 9067

-

制程工艺是什么?2012-09-09 20084

-

基于MEMS微硅传感器制程的SENSA工艺2011-04-28 1910

-

芯片制造-半导体工艺制程实用教程2009-11-18 72102

全部0条评论

快来发表一下你的评论吧 !