基于算法的电机NVH优化过程

工业控制

描述

01

基本原理

用算法解决电机NVH问题,最核心的问题是找到“ 关键中间变量 ”。这个变量是承上启下起决定性作用的,向上可以对接电机电磁 数学模型,这样就可被算法控制。向下能够决定了真实世界中电机振动噪音的强弱。因此控制了中间变量也就控制了从数学模型到物理现实的关键路径,如此算法就有了明确的可实施目标,振动噪音的物理问题也就转换成了数学问题。

我们选择的中间变量是“电磁力”,原因有三:

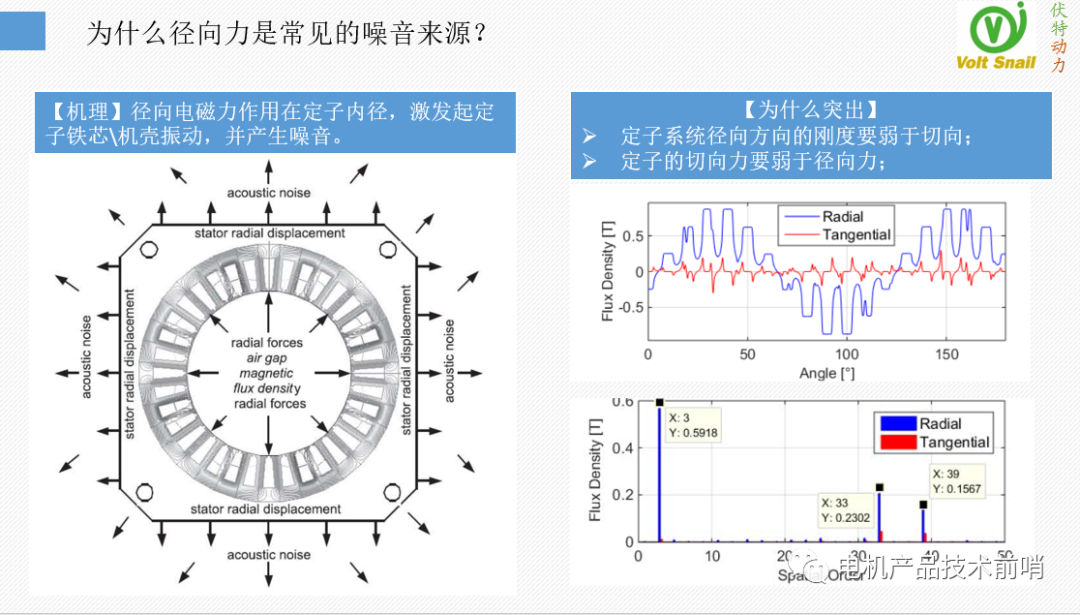

1、电磁力是常见的噪音来源

从我们接触的NVH故障案例中,80%以上的问题是电磁噪音辐射问题,而辐射的来源基本上都是电磁力,其中径向电磁力产生的径向振动为主要故障模式,而切向电磁力产生的扭转振动和齿顶局部振动相对较少为次要故障模式。也就是说控制住了电磁力也就能控制住电机的噪音。

2、 电磁力可被数学建模 。

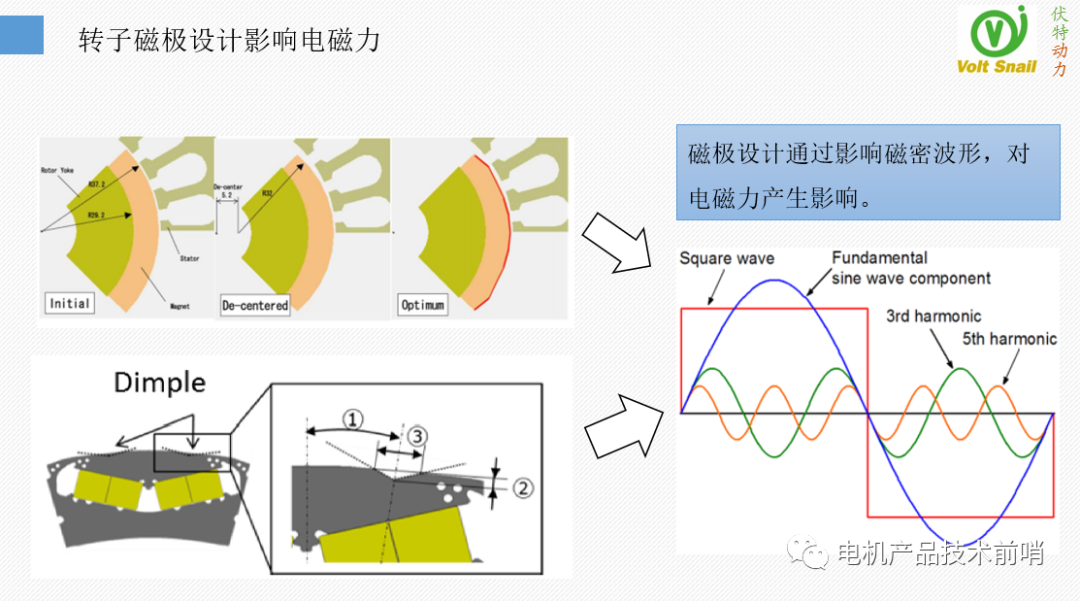

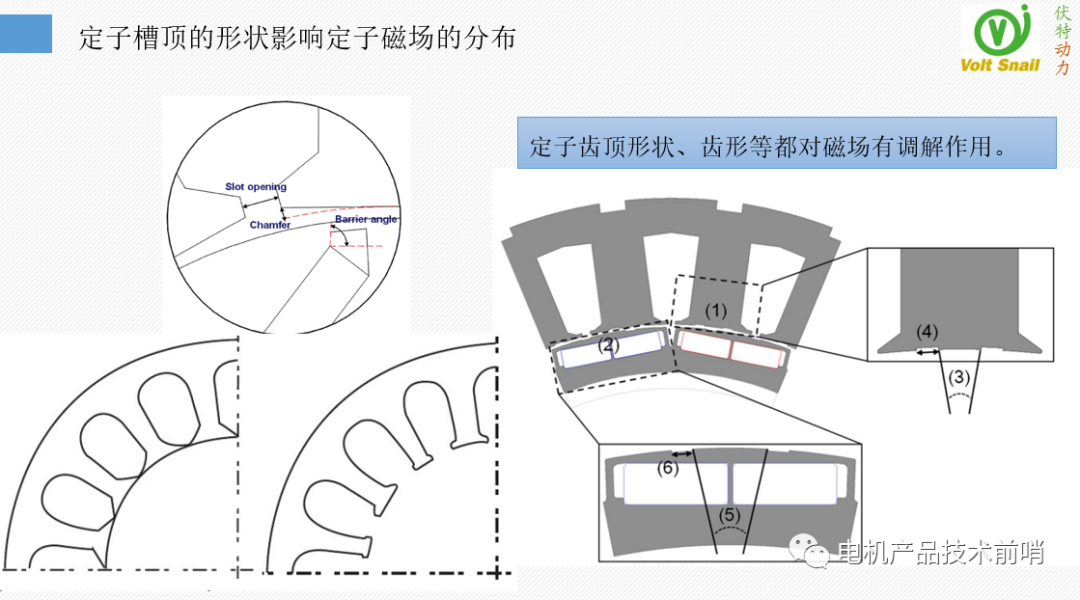

也就是说可以通过调整电磁仿真模型的结构,来对径向电磁力产生影响,它是可以被数学模型描述和控制的,我们可以通过转子磁极调整来控制电磁力,也可以通过定子结构调整来影响,这给优化带来了方便。

3、径向电磁力兼顾了效率和精度

下图是算法解决振动噪音的自动控制原理。我们可以直接选择“振动/噪音”目标作为目标因变量,算法根据目标的优劣程度,自动调整定子和转子的形状来作优化,但这种仿真出振动噪音需要多物理场耦合,计算量和时间开销太大,计算1000个方案,所需要的计算机资源是海量的,不适合PC机上应用,因此我们没有选择这条技术路线。

也可以将磁场作为关键目标因变量,这样计算开销极小,比如磁场的谐波畸变率、比如5、7次谐波的含量,但磁场和电磁力的相关性不稳定,有的方案相关性比较强,控制了磁场确实能控制电磁力,但有些方案相关性比较弱,甚至出现磁场变正弦了反而电磁力变大的情形。因此将磁场作为目标变量不可靠。

我们发现最经济且相对可靠的变量是电磁力,一是因为从电磁力到振动噪音是强相关的。二是电磁力的计算开销较小,通过我们的努力可以将1000个方案电磁力的计算时长控制在10小时内,如此普通PC机也能胜任。

因此选择“电磁力”作为自动优化的变量,是兼顾经济性和准确性的最佳实施方案。

02

实施方式

在完成诊断后,确定了关键阶次电磁力优化目标后,我们 采用多目标优化工具将电磁力作为直接优化目标,通过遗传算法对其进行优化,同时考量到工程的其它需求“效率”、“成本”、和不同工况下的“电磁力”都同时作为优化目标。

下图是我们算法优化的过程,可以通过不同的参数对来监控收敛情况。观察发现: 电磁力是“可防可控的” ,可以通过定转子结构调整来找到较小的电磁力目标。在多目标优化时,因为十几个目标相互影响,收敛域可能呈现在边界处,如下图右:“齿槽转矩”和“反电动势畸变率THD”目标对,也可能不在边界处,如“下图左:额定转矩脉动”-“24阶电磁力”目标对。

03

实施案例

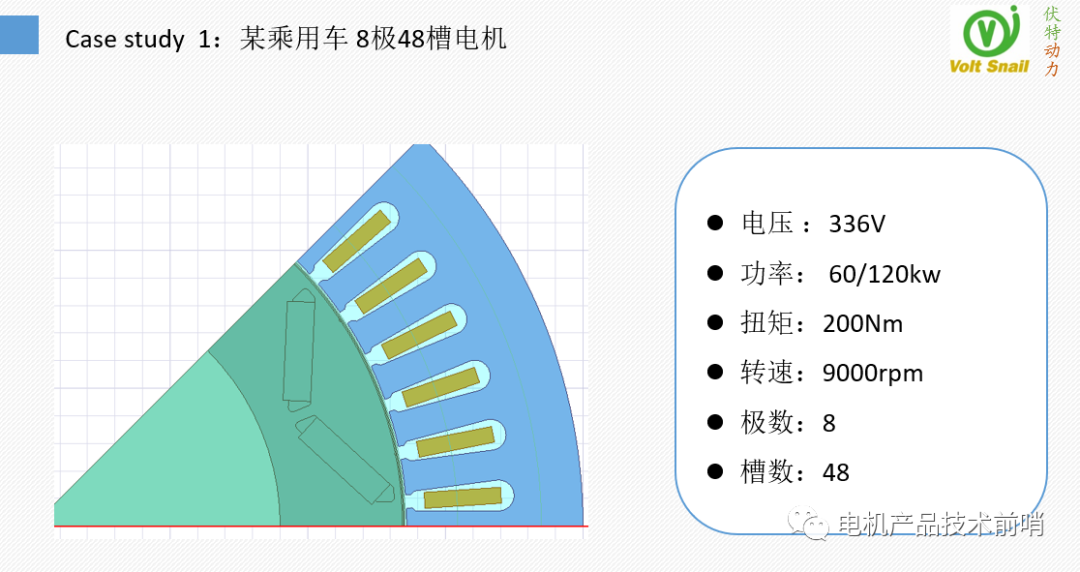

我们以一台A0车的乘用车电机作为案例,作为算法治理NVH问题案例,向大家分享该电机的NVH诊断和优化和迭代的全过程。

-

如何对永磁同步电机NVH性能进行优化2020-08-25 2422

-

电机驱动的NVH问题分析2021-01-29 2168

-

总结下电机控制中对程序算法优化的办法2021-08-27 1548

-

如何优化控制算法的代码2021-08-30 1303

-

电机控制中对程序算法优化的办法总结2021-09-07 1565

-

果蝇优化算法MATLAB实现过程是怎样的?2021-11-22 1181

-

基于结晶过程的分子动理论优化算法2017-11-17 802

-

新能源电驱NVH性能优化的仿真设计2021-05-19 952

-

电动汽车高速减速器NVH问题及优化验证2022-11-29 3112

-

Motor-CAD最新版本的NVH功能介绍2022-12-12 5307

-

Motor-CAD的永磁同步电机变速工况E-NVH仿真分析2023-02-06 8627

-

电驱动系统NVH分析流程和电机NVH仿真技术2023-04-04 4455

-

细高齿设计在优化电驱动桥NVH的应用2023-05-30 1794

-

汽车电机NVH测试2023-09-07 3692

-

高速电驱系统电机NVH开发与优化2023-12-26 1424

全部0条评论

快来发表一下你的评论吧 !