闪耀光栅数字微镜的结构设计与驱动

显示光电

描述

基于MEMS的闪耀光栅数字微镜显示技术是一种全新的显示技术, 它的基本工作原理为:平行的复合白色光线以固定的入射角照射在闪耀光栅微镜阵列上,驱动电路驱动每个像素单元的闪耀光栅微镜偏转不同角度,在特定的衍射方向上得到的R、G、B以及不可见波长的光线经过成像镜头后形成彩色画面。

微镜结构设计的基本要求

闪耀光栅数字微镜显示技术的核心部件是闪耀光栅数字微镜。要达到便携应用和投影应用的目的,闪耀光栅数字微镜结构设计需满足以下基本要求。

尽可能减小显示单元的尺寸

为了得到准确的基色,要求入射的复合白色光线在微镜总像素尺度范围内保持平行,否则,由于入射光线的角度偏差,将导致画面色彩的偏离。当微镜总像素尺度较小时,容易得到理想的、具有较强亮度的平行照射光线。若增加像素单元尺寸,需要更大面积的平行强光,这无疑会增加光源系统的功率和制造成本。

尽可能提高像素的填充率

闪耀光栅数字微镜的填充率主要取决于像素间距,而像素间距的大小又与驱动方式有关。在MEMS系统中,最为高效的驱动方式为静电驱动。通过在两块板上施加电压,可以在板间形成静电场,两片板间的静电力由以下公式计算。

式中,er为相对介电常数,eo为自由空间介电常数,W是电极板的宽,L是电极板长,d是电极板间的距离,V为施加于电极板之间的电压,是垂直于电极板的静电力。

从以上公式可知,静电力的大小与电极板之间的距离平方成反比,与电极板的面积成正比,降低板间距离和增加电极板面积都能增加静电力。梳状电极是增加面积的常用方式,在单镜以及扫描镜成像方式中,梳状致动器被广泛采用。通常,梳状致动器需耗用较大硅面积,对于像素阵列而言,这将极大降低填充率,无法形成可以接受的显示画面。提高静电力的更好办法是尽可能降低电极板之间的距离。

采用尽可能低的驱动电压

从静电力公式还可以看到,静电力的大小与驱动电压的平方成正比。提高驱动电压可以有效地提高静电力。对于便携应用,电源通常是锂电池,输出电压多为十伏以内。这就要求微镜的驱动电压也必须与之相适应,基于固定应用的220V电压驱动电压显然不适合用于移动应用中。

确定的几何结构参数要确保微镜具有足够的强度和寿命

与GLV通过光栅节距的变化来实现光线的空间调制不同,闪耀光栅微镜是通过微镜的偏转,使入射光线的入射角发生变化来实现光线的空间调制。微镜的偏转主要有变形、移动、活塞和扭转等方式。变形、移动和活塞方式通常利用材料的变形来产生,例如,在压电或聚合材料上施加电压时,能使这些材料产生较大尺度的变形,经过运动机构的作用,使材料变形转变为镜面的转动。在以上方式中,扭转轴方式以响应速度快、黏结性低、无磨损的优点被广泛采用。扭转微镜结构设计时要考虑的主要内容是要能够用尽可能低的驱动电压达到所需偏转角度的同时,还需保证特定材料的几何结构能通过剪切应力的校核。

根据材料力学,矩形截面扭转轴的扭转角由以下公式确定:

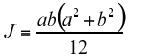

式中,T为电极板产生的静电力引起的对于扭转轴的扭矩,L为扭转轴支点到扭转轴镜面连接点的长度,G为扭转轴所用材料的剪切弹性模量,J为矩形截面扭转轴的惯性矩。矩形截面扭转轴的惯性矩J由以下公式确定。

式中,a,b分别是扭转轴矩形截面的高和宽

从扭转角公式可以看到,扭转轴的扭转角度取决于材料的剪切弹性摸量、扭转轴长度、材质特性以及施加的力矩。在材料以及驱动静电力确定的情况下,扭转轴的截面尺寸和长度在很大程度上影响了扭转角的大小。当扭转轴的扭转刚度GJ变小时,相同的驱动电压下可以得到较大的扭轴转角。对于给定的扭矩和材料,计算出满足所需转角的几何尺寸后,还需利用计算出的几何尺寸反算扭转轴的剪切应力,只有当剪切应力在材料的许可范围内时,才能保证扭转轴具有可靠的寿命。

满足现有的半导体工艺制程

微镜结构设计的一个重要基础是结构设计须基于所采用的工艺制程来展开,不能将传统机械设计的传统加工方法应用到微机械的设计上。微镜结构拟订的工艺制程为表面加工技术。为了达到较高的1024×768的分辨率,最好采用0.13微米的工艺,这需采用8英寸晶圆的生产线来生产。为降低试制成本,也可以先设计640×480VGA标准的显示器,这样,就可选用我国普遍具备的6英寸晶圆生产线的0.5微米工艺来实施制造。

几何结构设计

就理想情况而言,控制驱动电压的大小即可得到微镜的不同转角,进而得到不同的像素单元色彩,这也可称为单像素全彩色模拟方式。采用单像素全彩色模拟方式工作还是以数字方式工作,取决于技术实现的可能性和制造的难易程度。从电压控制技术来说,以数字方式实现电压的精确细分是较为容易实现的,然而,对于被控对象的光栅微镜,由于部件尺寸极小,制造过程完全是基于蚀刻和淀积工艺来形成部件的几何结构。在加工过程中,工作温度、气体搀杂浓度、环境压力以及每个工艺过程加工时间的微小差别,都会造成各个零部件结构的差异,这些差异的存在将会使精确控制变得极其困难。相反,采用纯数字方式,以子像素的方式来实现彩色显示则会容易得多。使用数字方式工作时,只需让微镜转动到产生R、G、B以及黑色的四个固定位置即可。这样,偏转角度的控制就由电压细分的模拟方式变成了由几何结构来控制的数字方式。此时,驱动电压只需是一个能使微镜偏转到最大偏转角的固定值即可。

采用数字方式工作时,一个像素单元由三个子像素组成,通过设计微镜结构尺寸的细小差异,使每个子像素偏转到产生R、G、B以及黑色的四个固定位置时被限位,以达到偏转角精确定位的目的。通过控制每个子像素微镜偏转到指定位置后的停留时间,可产生不同基色的不同的亮度,不同亮度基色的不同组合,即可构成像素单元的真彩色。

根据上述考虑,闪耀光栅微镜的每一个像素单元由三个子像素构成。每个子像素长20微米,宽6微米,子像素间距0.8微米,每个像素单元的边长为20微米。像素单元间距为0.5微米时,1024×768个像素单元的对角线尺寸为1.033英寸。产生对角线为1英寸矩形面积的平行强光是容易实现的。

通常的扭转轴微镜可以有三个固定的位置,比如TI公司的DMD微镜可以处于0°、+12°、-12°三个位置。而闪耀光栅微镜至少要偏转到四个固定的位置才能满足比传统显示模式具有更高分辨率、更高亮度的成像要求。如何产生第四个位置并准确限位,是一个充分发挥想象力的问题。通常的做法可以采用曲柄滑块、柔性关节、连杆机构等方式实现,然而,在有限面积的限制下,这些方案都不适用,较好的办法是向空间发展,用多层致动结构来产生多个偏转限定位置。如图1所示。

图1所示的微镜结构包含了两个处于不同层面的致动板,第一层致动板与支撑柱相邻的两个驱动电极构成红光驱动电极和兰光驱动电极,第二层致动板与第一层致动板刚性联接,闪耀光栅板刚性联接在第二层致动板上。第一层致动板偏转带动第二层致动板偏转。第一层致动板偏转到位时,致动板边缘的着陆簧片触及着陆盘,限定偏转角。同时,第二层致动板与黑光电极的距离减小,当在黑光电极上施加电压时,第二致动板再次偏转一个角度,直至边缘的着陆簧片触及着陆盘为止。不同的驱动时刻在不同的电极板上施加约束电压可以避免振动造成误偏转。

驱动和应力仿真

初步设计的微镜结构偏转到指定位置时需要多高的驱动电压,在施加相应电压时,扭转轴以及微镜结构的受力情况如何,剪切应力是否处于材料的允许范围内。这些问题,可以借助MEMS的专用设计软件来分析和解决。

CoventorWare是目前世界上功能最强、规模最大的MEMS专用软件。拥有几十个专业模块,功能包含MEMS器件/系统的设计、工艺和仿真。利用该软件的扭转微镜模型可以容易地实现扭转微镜的快速分析和仿真。图2所示为利用CoventorWare2005软件对初始设计的微镜结构进行有限元网格分割的图形。仿真后得出,要达到所设计的偏转角,驱动电压需高达150V。对于便携应用而言,该电压显然是不合适的。为降低驱动电压,对微镜结构进行了优化改进设计。

与初始结构相比,优化后的电极为多层分布,详细的结构由图3所示。

采取多层致动板结构后,使得在很小的面积条件下取得了很高的填充率。同时,驱动电压也大大降低,扭转轴所受到的剪切应力也大为减小。图4为9V驱动时,微镜结构的应力图,从图上可以看到,扭转产生的应力已降低到了很低的程度。

图5所示为施加9V驱动电压时微镜的偏转位移模拟仿真结果。仿真表明,9V驱动时,偏转的位移值已超过所需的位移值,满足了便携应用的要求。现有LCD驱动芯片的驱动电压通常可以高达20V以上,用来驱动光栅微镜,已绰绰有余。采用传统的每一子像素仅一种基色的工作模式时,可以利用现有的LCD驱动和控制技术来实现闪耀光栅数字微镜的彩色显示。

-

变压器结构设计手册2008-12-13 5750

-

操作系统结构设计2011-09-13 2503

-

手机结构设计心得2012-11-07 5058

-

招聘--结构设计师2015-09-25 2919

-

浅谈产品结构设计特点2016-02-25 5897

-

软件结构设计2016-09-26 2514

-

蝶式五轨滑盖结构设计与磁动力滑盖结构设计的不同之处在哪?2021-07-28 1814

-

结构设计方面资料2010-08-09 1108

-

轴系结构设计实验2009-03-13 59200

-

轮辐转子的结构设计2017-01-02 780

-

驱动与检测双差动硅微陀螺结构设计和分析_刘悦琛2017-01-31 608

-

浅谈产品结构设计类别及产品结构设计的重要性2021-05-26 20598

-

DSP中MAC的微系统结构设计2021-09-22 980

-

《通信电缆结构设计》pdf2022-02-08 1082

-

FPC的结构设计.zip2023-03-01 784

全部0条评论

快来发表一下你的评论吧 !