BMS架构的初学者指南,电池管理系统bms的功能包括哪些

描述

电池技术的持续转型促使许多新人学习设计电池管理系统。本文提供了电池管理系统(BMS)架构的初学者指南,讨论了主要功能块,并解释了每个模块对电池管理系统的重要性。

介绍

当今的电子设备具有更高的移动性,并且比以往任何时候都更环保。电池的进步正在推动从便携式电动工具到插电式混合动力电动汽车和无线扬声器的各种产品的发展。

近年来,电池在尺寸和重量方面可以输出多少功率的效率得到了显着提高。想想汽车电池有多重和笨重。它的主要目的是启动汽车。随着最近的进步,您可以购买锂离子电池来启动您的汽车,它仅重几磅,只有您的手掌大小。

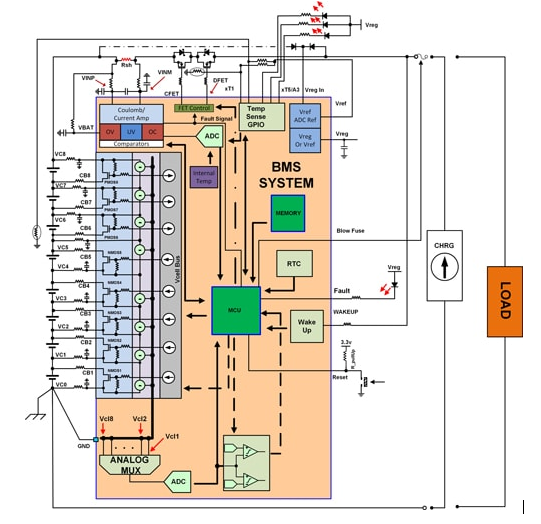

图1.电池管理系统构建模块的简化图

裸金属服务器构建块

电池管理系统可以由许多功能模块组成,包括:截止FET、电量计监视器、电池电压监视器、电池电压平衡、实时时钟(RTC)、温度监视器和状态机。有许多类型的电池管理IC可供选择。功能块的分组差异很大,从提供平衡和监控并需要微控制器(MCU)的简单模拟前端到自主运行的独立、高度集成的解决方案。现在,让我们来看看每个块背后的目的和技术,以及该技术的优缺点。

截止式场效应晶体管和场效应晶体管驱动器

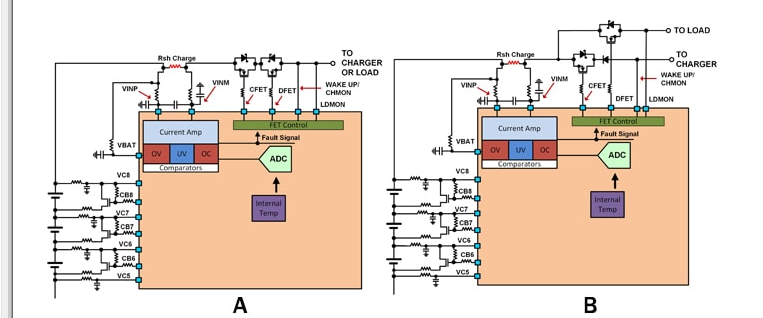

FET驱动器功能模块负责在负载和充电器之间连接和隔离电池组。FET驱动器的行为基于电池电压、电流测量和实时检测电路的测量结果。图2A和2B显示了负载和充电器以及电池组之间的两种不同类型的FET连接。

图2.截止 FET 原理图 (A) 负载和充电器的单连接 (B) 允许同时充电和放电的双端子连接

图 2A 需要最少的电池组连接次数,并将电池组工作模式限制为充电、放电或休眠。当前流动方向和特定实时测试的行为决定了设备的状态。例如,瑞萨电子的ISL94203独立电池组监视器具有一个CHMON输入,用于监视截止FET右侧的电压。如果连接充电器并且电池组与充电器隔离,则注入电池组的电流将导致电压上升到充电器的最大电源电压。CHMON 的电压电平跳闸,让 BMS 设备知道存在充电器。通过向负载注入电流来确定是否存在负载来确定负载连接。如果注入电流时引脚上的电压没有显著升高,则结果将确定存在负载。然后,FET 驱动器的 DFET 接通。图2B的连接方案允许电池组在充电时工作。

FET驱动器可以设计为连接到电池组的高边或低边。高端连接需要一个电荷泵驱动器来激活NMOS FET。使用高端驱动器可为电路的其余部分提供坚实的接地基准。低侧FET驱动器连接在一些集成解决方案中可以找到,以降低成本,因为不需要电荷泵。低压侧连接不需要高压器件,后者占用更大的芯片面积。在低侧使用截止FET会使电池组的接地连接浮动,使其更容易受到注入测量的噪声的影响,这可能会影响某些IC的性能。

电量计/电流测量

电量计功能块跟踪进出电池组的电荷。电荷是电流和时间的乘积。在设计电量计时,可以使用几种不同的技术。电流检测放大器和集成低分辨率ADC的MCU是测量电流的一种方法。电流检测放大器在高共模环境中工作并放大信号,从而实现更高分辨率的测量。这种设计技术牺牲了动态范围。其他技术包括使用高分辨率ADC,或购买昂贵的电量计IC。了解负载在电流消耗与时间的关系方面的行为决定了最佳电量计设计类型。最准确、最具成本效益的解决方案是使用具有低失调和高共模额定值的16位或更高ADC测量检测电阻两端的电压。高分辨率ADC以牺牲速度为代价提供大动态范围。如果电池连接到不稳定的负载(如电动汽车),则慢速ADC可能会错过传递到负载的高幅度和高频电流尖峰。对于不稳定负载,可能更需要带有电流检测放大器前端的SAR ADC。任何失调误差都会导致电池电量的总体误差。随着时间的推移,测量误差将导致严重的电池组充电状态误差。在50位分辨率下,16μV或更小的测量失调足以测量电荷。

对于大多数电流测量模块,都有模拟比较器监控短路和过流情况。模拟比较器信号直接连接到FET驱动器,以最大限度地减少事件与将电池组与负载或充电器隔离之间的延迟。对于大多数应用来说,10 微秒的延迟时间就足够了,在大多数应用中,断开电池连接的时间越快越好。

电池电压和最长电池寿命

监测电池组中每个电池的电池电压对于确定其整体健康状况至关重要。所有电池都有一个工作电压窗口,应进行充电和放电,以确保正常运行和电池寿命。如果应用使用锂化学成分的电池,则工作电压通常在2.5V至4.2V之间。电压范围取决于化学成分。在电压范围之外操作电池会显著缩短电池的使用寿命,并可能使电池失效。电池串联并联以形成电池组。并联增加了电池组的电流驱动,而串联连接增加了总电压。电池电压就像制造的所有东西一样。电池的性能有一个分布:在时间等于零时,电池组内的电池充电和放电速率相同。当每个电池在充电和放电之间循环时,每个电池的充电和放电速率会发生变化,从而导致整个电池组的扩散分布。确定电池组是否充电的一种简单方法是将每个电池的电压监测到设定的电压水平。第一个达到电压限值的电池电压会触发电池组充电限值。如果电池组的电池比平均电池弱,这将导致最弱的电池首先达到极限,而其余电池没有充满电。所述的充电方案不会使电池组每次充电的开启时间最大化。充电方案还会缩短电池组的使用寿命,因为需要更多的充电和放电循环。较弱的细胞放电速度更快。放电循环中也发生相同类型的事件。较弱的电池首先触发放电极限,其余电池剩余电荷。

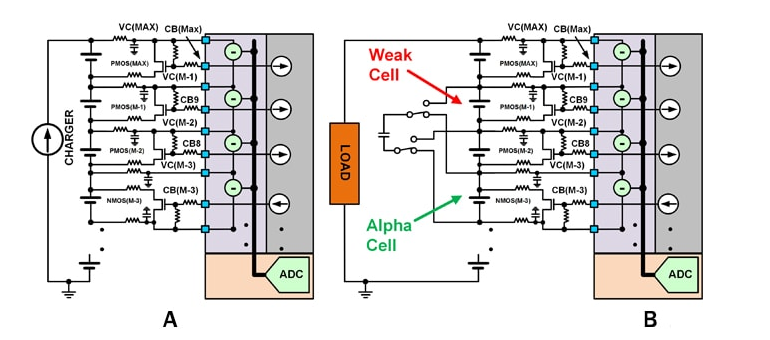

图3.不同类型的电池平衡 (A) 旁路电池平衡 FET 用于在充电周期内减慢电池的充电速率(B) 在放电周期期间使用主动平衡从强电池中窃取电荷并将电荷提供给弱电池

提高电池组每次充电的导通时间

有两种方法可以改善电池组每次充电的导通时间。第一种是减慢最弱电池在充电周期中接收到的电荷,这是通过将旁路FET与电池两端的限流电阻器连接来实现的(见图3A)。这种方法从具有最高电流的电池中获取电流,导致电池的充电速度减慢,从而使电池组中的其他电池能够赶上。最终目标是最大化电池组的充电容量,这是通过让所有电池同时达到完全充电极限来实现的。

通过实施电荷置换方案,可以在放电循环中平衡电池组。电荷置换方案是通过电感耦合或电容存储从α电池获取电荷并将存储的电荷注入最弱的电池来实现的。这减慢了最弱电池达到放电极限所需的时间。这称为主动平衡(见图3B)。

多个串联或并联电池受益于平衡

具有一到四个并联电池和三个或更多串联电池的电池组从平衡中受益最大。随着每个单元的并行组合增加,弱单元的性能与其他单元并行平均。单元之间的性能分布更紧密。并联更多电池的好处也是不利的,因为在电池组中很难找到较弱的电池。闲置的电池组可能会燃烧电荷,因为强电池支撑着较弱的电池。

保护电池免受瞬态事件的影响

电池电压和平衡电路在热插拔事件中受到最严厉的处理。电池上没有关闭按钮。将电路连接到电池、负载或充电器可能会导致器件输入端发生较大的瞬变。设计人员应了解敏感引脚的最大额定值。引脚的最大额定电压是确定瞬态事件损坏电路的可能性的关键规格。经验法则是引脚的额定电压越高,器件在抑制瞬变方面的鲁棒性就越强。

采用高压工艺设计的IC制造商确保器件免受瞬态事件的影响,但代价是采用大几何尺寸的设计。这增加了设备的成本。其他IC制造商将使用低压工艺进行设计,并将器件堆叠在一起,使器件永远不会超过工艺额定值。这种方法依靠电容、电阻和二极管等电路在瞬态到达引脚之前对其进行抑制。这两种制造类型都需要使用二极管、电阻器和电容器来抑制瞬变。使用高额定电压 IC 可进一步防止有害和外来信号。这两种设计方法都可以使用,但较低额定电压的器件可能需要在开发阶段进行更多调整,以确保防止有害事件。

电压电池测量的采集时间取决于负载行为以及要扫描的电池数量。不稳定的负载需要快速扫描时间来监测细胞的越界情况。SAR ADC通常用于在短时间内实现快速测量。SAR ADC消耗的功率更高,分辨率更低。

温度监测

今天的电池在保持恒定电压的同时提供大量电流,这可能导致失控状态,导致电池着火。用于制造电池的化学物质具有高度挥发性,电池被正确的物体刺穿会导致电池着火。温度测量不仅用于安全条件,还可用于确定是否需要对电池充电或放电。

温度传感器监控储能系统(ESS)应用的每个电池,或监测更小、更便携应用的一组电池。由内部ADC基准电压源供电的热敏电阻通常用于监视每个电路的温度。内部基准电压源用于减少温度读数相对于环境温度变化的不准确性。

状态机或算法

大多数电池管理系统都需要MCU或FPGA来管理来自传感电路的信息,并根据接收到的信息做出决策。在少数产品中,例如瑞萨电子的ISL94203,该算法以一定的可编程性进行编码,以数字方式实现一个芯片的独立解决方案。独立解决方案在与MCU配合时也很有价值,因为独立解决方案中的状态机可用于释放MCU时钟周期和内存空间。

其他电池管理系统构建模块

其他BMS功能模块包括电池认证、实时时钟、存储器和菊花链。实时时钟和存储器用于黑匣子应用,其中RTC用于时间戳,存储器用于存储数据,允许用户在灾难性事件发生之前了解电池组的行为。电池认证块可防止 BMS 电子设备连接到第三方电池组。基准电压源/稳压器用于为 BMS 系统周围的外围电路供电。最后,菊花链电路用于简化堆叠设备之间的连接。菊花链块取代了对光耦合器或其他电平转换电路的需求。

结论

电池管理系统可以使用各种功能模块和设计技术进行架构设计。仔细考虑电池要求和电池寿命目标将指导您确定正确的架构、功能模块和相关 IC,以创建电池管理系统和充电方案,以优化电池寿命。

-

BMS电池管理系统的组成有哪些2024-07-05 2282

-

BMS电池管理系统的作用有什么?如何设计电池管理系统 (BMS)2024-07-04 6090

-

解密BMS电池管理系统2024-04-22 2221

-

BMS电池管理测试系统2023-05-16 8571

-

电池管理系统BMS是什么2023-02-16 6631

-

BMS的基础功能和BMS不同的架构结构概述2022-09-06 23938

-

简单介绍下电池管理系统(BMS)及其功能和构成2021-12-27 5928

-

电池管理系统的主要功能包括哪些2021-09-08 3985

-

汽车电池管理系统和混合动力BMS2018-07-25 3958

-

模块电源在电池管理系统(BMS)中的应用2017-10-19 4305

-

模块电源在电池管理系统(BMS)中的应用2017-10-18 3323

-

BMS电池管理系统2017-01-13 2370

全部0条评论

快来发表一下你的评论吧 !