基于SG3525的推挽电路仿真设计

电子说

描述

光伏逆变器前级往往需要先升压,再进行逆变。低压通过高频升压的主要目的是减小逆变器体积、提高功率密度、减小损耗,提高效率。但高频同样也面临诸多问题,如电磁干扰严重,SPWM驱动信号易受到影响等问题。

随之就引入了软开关技术,在逆变的高压侧串联电容,使电容和漏感构成串联谐振回路,但串联谐振频率固定,如果谐振频率远大于开关频率,就会降低电源输出电压,同时降低效率,如果谐振频率小于开关频率,无法实现软开关,同时MOS管漏极产生较大的电压尖峰,可能会导致MOS管失效。综上,前级推挽选择开环工作模式,使工作频率固定,将PWM控制器(SG3525)占空比拉至最大,设置合适的死区时间,选择合适的谐振参数,以实现软开关,从而达到软开关和高效率的目标。

1

设计参数

锂电池供电:

DC输入电压V_in:40~56V

DC输出电压V_out:270~380V

输出功率P_out:1000W

效率:95%

2

推挽电路建模分析

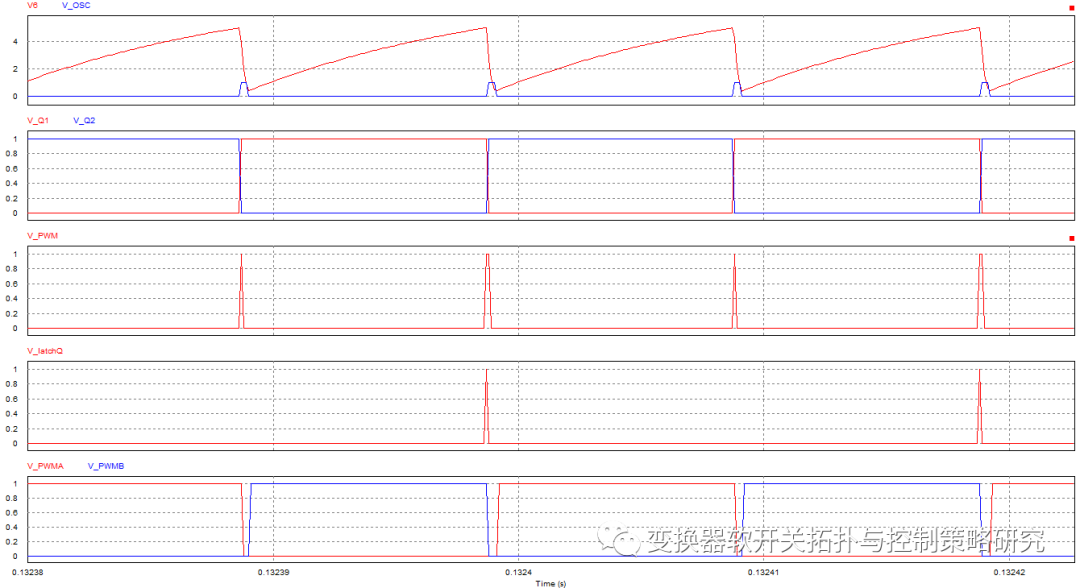

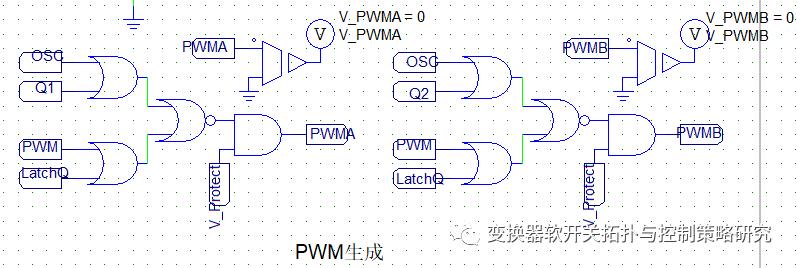

推挽电路工作原理不在这里赘述。由于输入直流电压,变压器容易磁饱和,所以在设计时变压器原边两个绕组的方向需要注意,必须保证一个工作周期内,磁特性工作在一、三象限,输出的驱动信号为带死区的互补PWM波,下面为SG3525的驱动波形,波形是将占空比拉至最大时,输出带死区的互补PWM波。

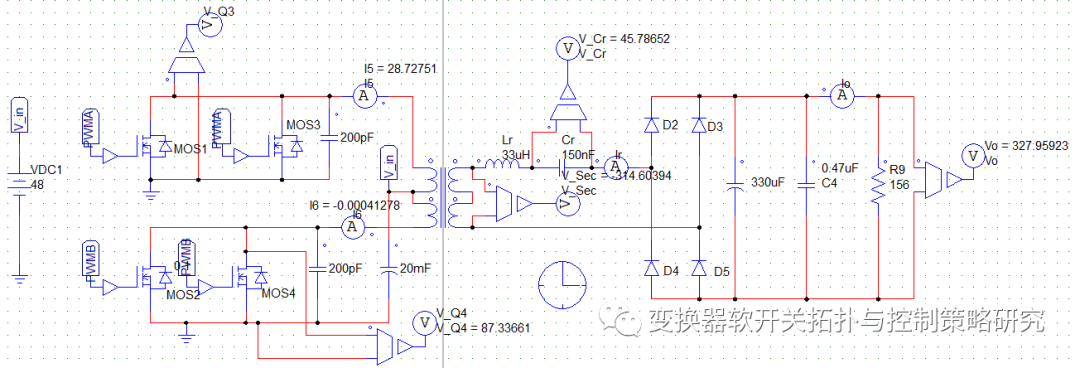

下面为推挽电路的功率级电路模型,为了使仿真更加接近实际情况,原边MOS管并联等效电容200pF(该电容值为MOS管输出电容与PCB上寄生电容,通常取几百pF。),输入并联20mF电容,该电容不影响仿真结果,加在这里目的是为了更加接近实际情况,避免设计时疏忽;变压器采用4绕组变压器(仿真时,开始选用3绕组变压器,仿真结果错误,错误为高压侧谐振电流频率与低压侧谐振频率不相同,导致仿真中MOS管D极始终出现较大的尖峰,后来换用变压器,设置合适的参数,问题基本解决,但由于该软件没有合适的变压器,所以仿真结果不是特别理想);高压侧采用谐振的最大优点就是消除原边MOS的电压尖峰(但是调试中比较麻烦,如果调试不好,很难达到理想效果,有可能适得其反);二极管整流,二极管上会消耗较多的功率,导致二极管发热严重,如果器件选型不合适,高压侧串联谐振,很有可能会降低效率,但消除前级尖峰,会使机器变得更可靠。所以实际设计中会综合各方面因数来考虑设计方案,不能一味的追求某项参数指标。功率电路模型如下:

功率级仿真波形:

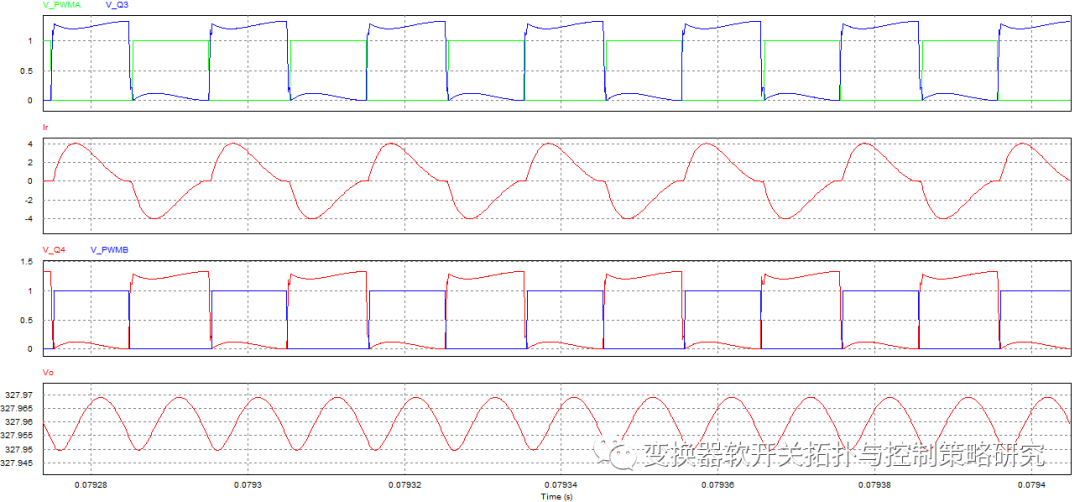

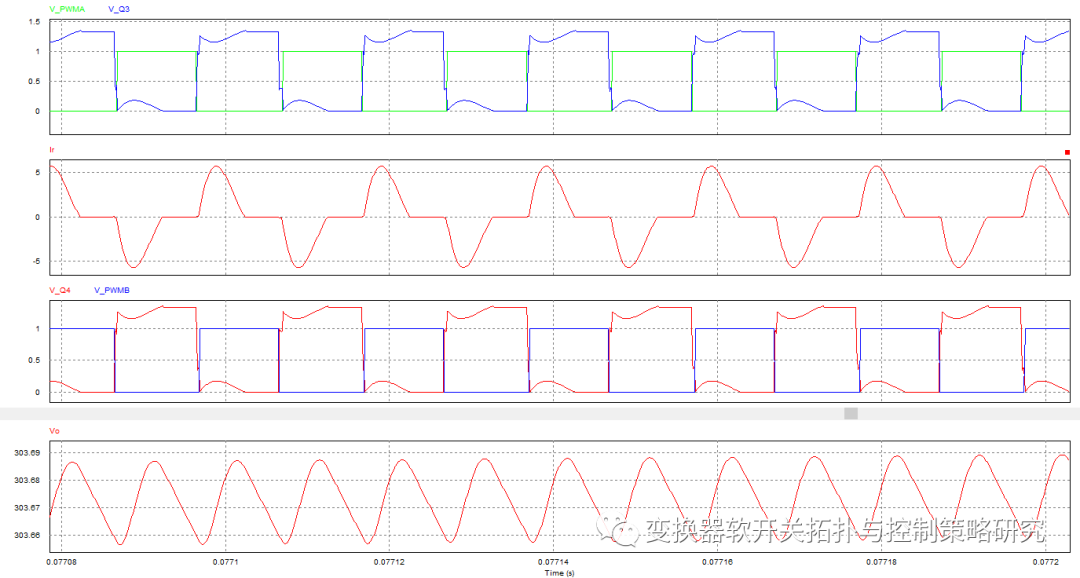

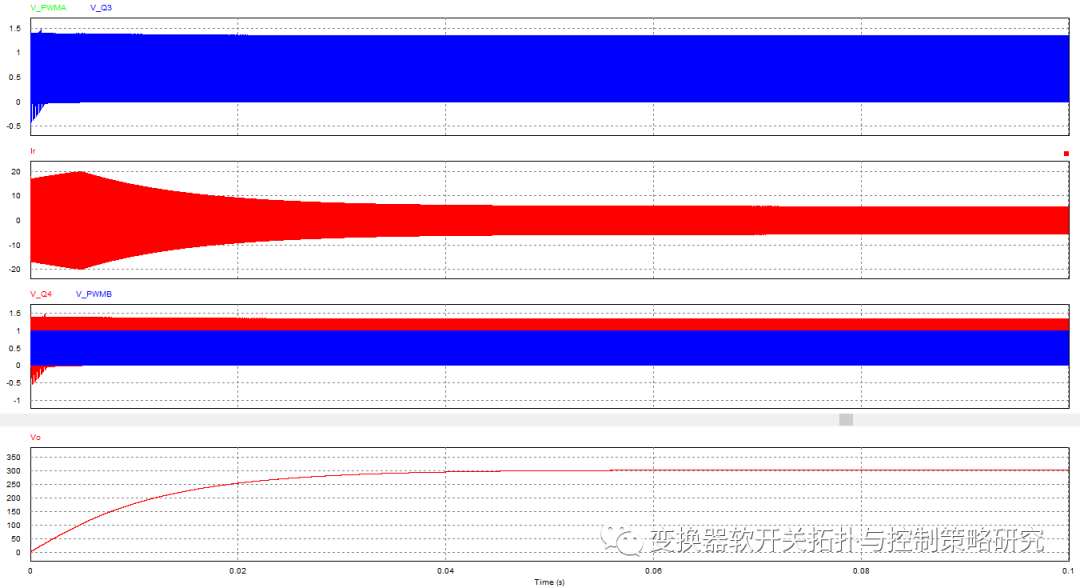

情况1:谐振频率等于开关频率,仿真时长0.1s,步长100ns。

稳态波形

仿真中,MOS管关断过程中有一个凹槽,出现这种情况的原因,还请大家发表自己见解,这里就不再展开。

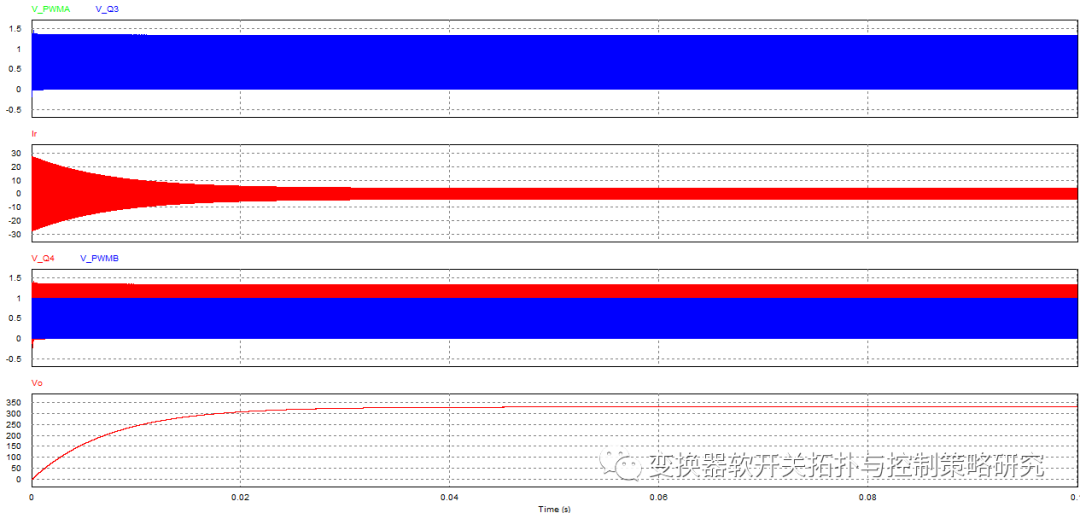

0~0.1s整个过程波形

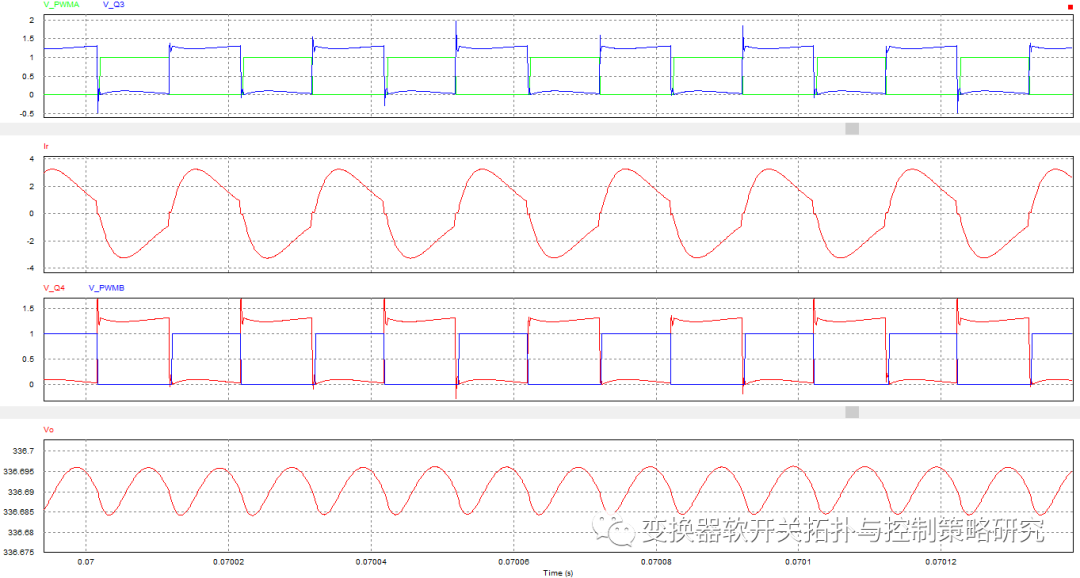

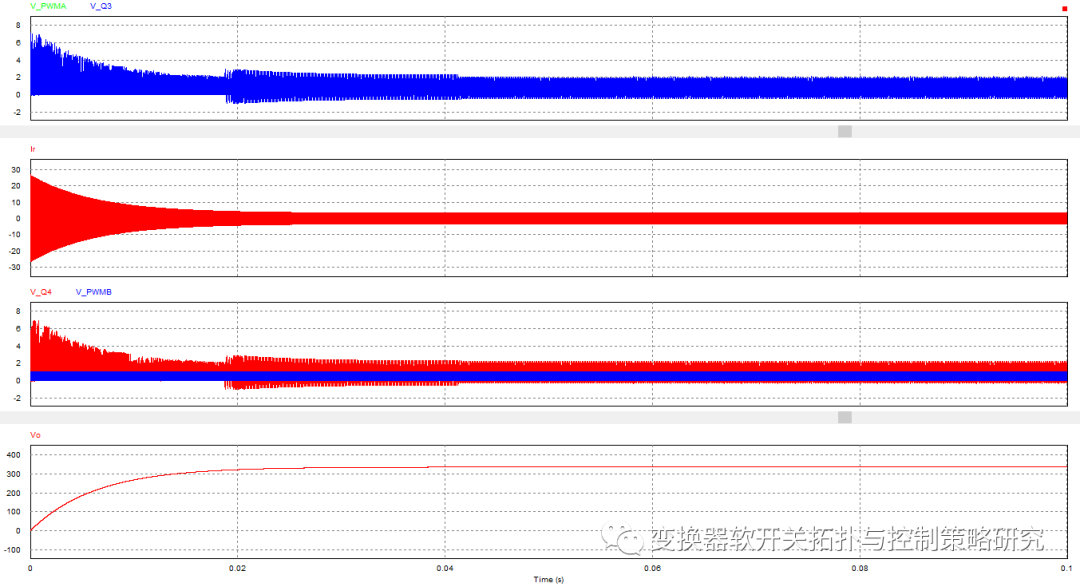

情况2:谐振频率大于开关频率,仿真时长0.1s,步长100ns。

稳态波形

0~0.1s整个过程波形

情况3:谐振频率小于开关频率,仿真时长0.1s,步长100ns。

稳态波形

上图可以看出,该情况下,已经无法实现软开关,所以MOS的D极出现了较大的电压尖峰,此时已经失去了谐振的优势。

0~0.1s整个过程波形

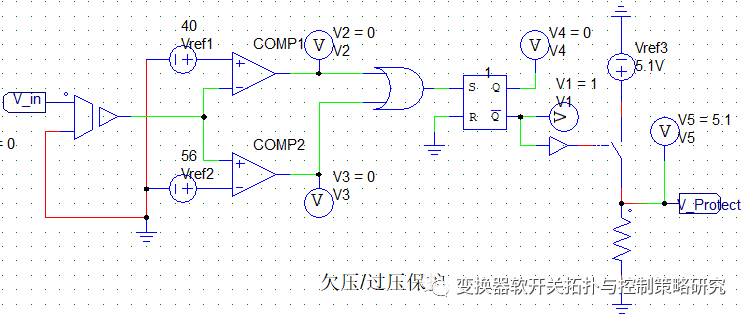

欠压保护建模,模型如下:

当输入超过设置门限电压时,V_Protect输出低电平,与PWM信号进行与运算,输出驱动PWM为低电平,逆变器截止输出。

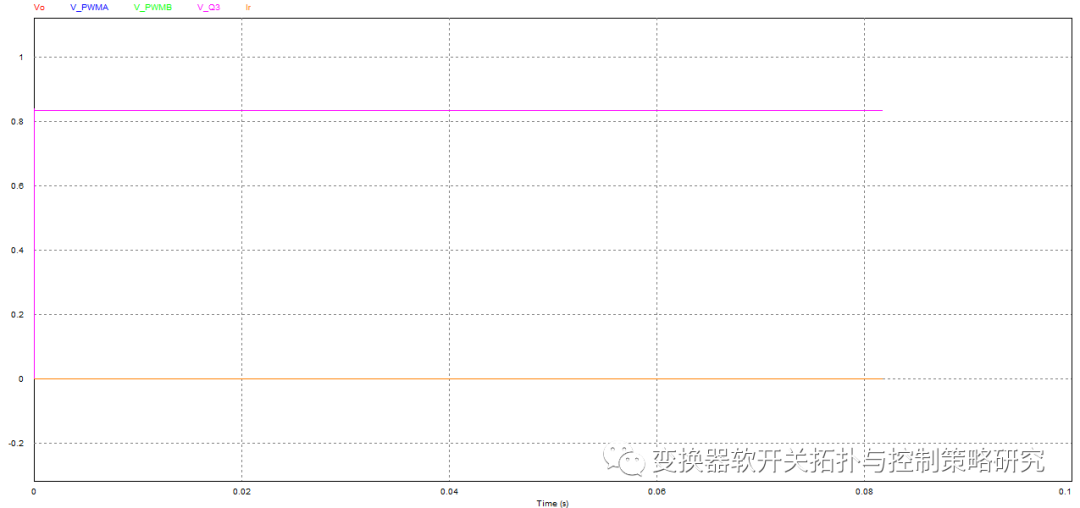

假设输入60V。运行结果如下:

上图可以看出,输出信号均截至,逆变器输出禁止。

3

结论

仿真分析得出结论:

高频逆变器,若实现软开关,同时提高逆变器效率,必须工作在频率固定,占空比最大模式,只保留必要的死区时间时,才能达到较好的效果。若实现有效值为220V的逆变,前级推挽电路工作在开环模式,后级H桥通过SPWM波调制,调节占空比,实现稳定输出。

-

jf_17690068

02-08

0 回复 举报请问可以分享个压缩包来参考一下吗 收起回复

jf_17690068

02-08

0 回复 举报请问可以分享个压缩包来参考一下吗 收起回复

-

DCDC推挽电源SG35252019-05-09 2280

-

sg3525中文资料汇总(sg3525引脚图功能_内部结构参数及应用电路)2018-04-02 234223

-

基于SG3525的直流升压电源的设计与仿真2017-12-22 30117

-

SG3525的新型单相交流调压电路2017-12-16 32042

-

SG3525的问题2017-05-28 5642

-

求SG35252016-07-10 16180

-

请问SG3525使用外部同步信号时怎么设计2015-08-22 16646

-

sg3525在NI中可以仿真吗?2015-06-01 11896

-

sg3525过流保护电路2010-03-31 19960

-

sg3525中文资料2009-09-11 11804

-

sg3525的应用电路2008-07-30 29204

全部0条评论

快来发表一下你的评论吧 !