干法刻蚀工艺介绍 硅的深沟槽干法刻蚀工艺方法

描述

硅的深沟槽干法刻蚀工艺中一般有两种方法:

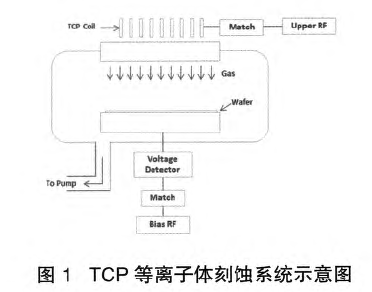

第一种是间歇式刻蚀方法(BOSCH),即多次交替循环刻蚀和淀积工艺,刻蚀工艺使用的是SF6气体,淀积工艺使用的是C4F8气体,采用的是高密度电感耦合等离子体(TCP:Transformer CoupledPlasma),输出方式有连续和脉冲两种方法,采用低温(10 oC~20 oC)的温度环境,由于间歇式刻蚀方法是多步(达到几百步)交替循环,导致深沟槽轮廓的侧壁粗糙度增加,形成类似于扇贝表面的侧壁。刻蚀阻挡层则有光刻胶和氧化膜硬掩膜两种。

第二种是单步稳态刻蚀方法(SSP),即经典的一步刻蚀,气体使用的是SF6和02,也可以掺入CHF3、CF4、NF3或C12,HBr气体进行深沟槽形貌的调节,也可以掺入N2、Ar或He气体进行稀释,温度环境是低温(10。C~20 oC)状态,采用的也是高密度电感耦合等离子体,输出方式有连续和脉冲两种方法,在这种工艺中深沟槽侧壁能够形成反应副产物SiOxFv保护层,通过改变刻蚀反应过程中刻蚀和沉积的比例来调节深沟槽的角度,SF6分解出F基团对硅进行等向性刻蚀,同时等离子体SF6/02中的O反应基会在反应过程中生成SiOxFv聚合物,这种副产物会抑制硅的刻蚀,低温状态下反应气体SF6挥发性降低同时增加抑制层的形成,离子轰击将会成为刻蚀的主要动力,各向异性刻蚀得到进一步加强,深沟槽形貌保持较好但速率会有损失,刻蚀阻挡层一般会用氧化膜作为硬掩膜,为了速率,单步刻蚀会损失对光刻胶的选择比,当沟槽深度过深,光刻胶是无法阻挡单步刻蚀的u J。

相较于第一种刻蚀方法,单步稳态刻蚀方法能获得平滑的侧壁表面,对刻蚀腔体的影响比较低,而间歇式刻蚀方法则要求在短时间内对刻蚀腔体进行清洗维护。

在深沟槽超级结的单步稳态刻蚀工艺中压力、硅片温度和氧气含量是影响深沟槽轮廓的主要参数。而深沟槽的角度、宽度和深度是影响最终击穿电压的主要因素。

通过以上三个参数的调节可以控制深沟槽的角度和深度,深沟槽的角度与压力和氧气含量成反比,而与硅片温度成正比,但是刻蚀速率跟氧气含量和硅片温度成反比,氧气含量的增加和硅片温度的降低都会降低刻蚀速率,引入TCP RF功率和BiasRF进行调整,增大等离子体的密度和轰击能量,都能加速刻蚀速率和控制深沟槽深度,例如在TCP RF400 W到800 W的范围内,刻蚀速率增加迅速,而深沟槽的轮廓却改变较小。同时还要注意,氧气含量过多,针状的硅尖刺缺陷会剧增尤其在硅片的中间,氧气含量过少,在硅片边上深沟槽的侧壁有较大的损伤,而这两种缺陷都会导致器件的漏电,硅片温度过高,深沟槽形状变形,硅片温度过低,深沟槽刻蚀不下去,因此在得到目标角度时,氧气含量和硅片温度的中心点能够有效地平衡以上的缺陷。

在深沟槽超级结的单步稳态刻蚀工艺中,图形的疏密度和刻蚀面积对干法刻蚀也有很大的影响。针对不同疏密度深沟槽刻蚀的结果,在版图设计上可以进行改进和优化。对于不同刻蚀面积的深沟槽刻蚀可以进行有效的时间调节。在工艺研发中这两个重要的因素是不可忽略的。

审核编辑:刘清

-

干法刻蚀的评价参数详解2025-07-07 1589

-

一文详解干法刻蚀工艺2025-05-28 3143

-

晶圆表面温度对干法刻蚀的影响2024-12-03 1968

-

干法刻蚀工艺的不同参数2024-12-02 2876

-

干法刻蚀常用设备的原理及结构2024-01-20 16061

-

干法刻蚀与湿法刻蚀各有什么利弊?2023-09-26 10302

-

干法刻蚀和清洗(Dry Etch and Cleaning)2022-11-10 9969

-

干法刻蚀工艺介绍2022-06-13 1626

-

GaN材料干法刻蚀工艺在器件工艺中有着广泛的应用2020-12-29 4589

-

【转帖】干法刻蚀的优点和过程2018-12-21 5626

-

两种基本的刻蚀工艺:干法刻蚀和湿法腐蚀2018-12-14 72454

-

干法刻蚀原理2010-07-18 6848

-

释放MEMS机械结构的干法刻蚀技术2009-11-18 1337

全部0条评论

快来发表一下你的评论吧 !