航天产品导电多余物案例分析

描述

航天产品中一旦出现多余物,往往会酿成无法估量的损失,特别是载人航天产品。因此,在航天产品生产过程中有一套严格的程序,严格把控出现多余物的现象。近期,在某载人航天产品的生产过程中,检测出了产品内部出现了导电多余物。在问题归零分析中,导电多余物被确认为防静电服装中导电纤维导电组分的脱落物。这是航天产品出现多余物事件中一个极为罕见的案例。笔者有幸参与了这次航天产品导电多余物事件的问题定位分析,笔者认为,此类事件,虽属偶发,但是从导电纤维的导电组分脱落原因来分析,此现象又具有一定的普遍性。由于航天系统严格的检查测试程序以及问题归零分析程序,发现了这一看似不可能的防静电服装导电组分脱落的事件。剖析这一案例,找到问题的原因以及制定相应的预防措施,对防止类似问题的再次发生,避免对航天产品及微电子产品造成伤害,具有十分重要的意义。

一、事故再现

今年年初,某航天产品在真空试验后的例行检测中,发现其中有一组电极的电阻数据异常,故启动问题排查程序。初步怀疑可能是器件损伤、接插不良以及有异物。根据故障树排列顺序逐一排查,排除了器件损伤及接插不良。经过拆解后,在出现异常数据的这组电极上发现了有一根黑色纤维状多余物。该多余物直径10-11μm,长度大约4mm。去除该多余物后再次测试,电阻数据恢复正常。故此,问题原因基本可确定为产品内部存在多余物。

二、导电多余物问题定位分析

通过对多余物的进一步检测,发现该多余物为非金属,其主要成分为碳,电阻约为350欧姆。由于该多余物的碳元素含量比碳纤维少,电阻比碳纤维高,故而可排除碳纤维。该航天产品的生产及测试环境为10万级洁净环境,工作人员穿着防静电洁净工作服,因此怀疑有可能是防静电工作服上的导电纤维。

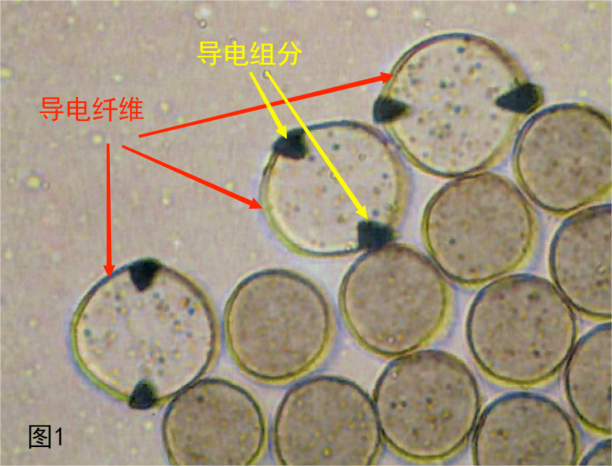

剪取现场使用的防静电服面料做进一步的分析,在电镜下看到导电纤维是二点外露的截面形状,即在导电纤维的二个对称外表面有导电组分(如图1)。用电镜测量,该导电组分的宽度大约10-11μm。剪取4mm长度的导电纤维,测量导电组分的电阻与多余物基本相同。由此,该导电多余物可判定为现场使用的防静电工作服中导电纤维的导电组分。问题定位分析至此,已经找到了导电多余物是什么,进一步的分析,就是要解释为什么导电纤维的导电组分会脱落。

三、导电组分脱落原因分析

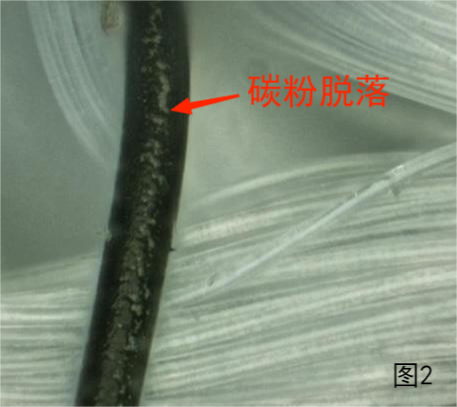

要分析导电纤维的导电组分为什么会脱落,就需要了解什么是导电纤维。导电纤维一般指电阻小于109Ω·cm的纤维,细分的话又可分为导电纤维(电阻小于105Ω·cm)和防静电纤维(电阻小于109Ω·cm),国内在实际应用中一般统称为导电纤维。用于制作防静电工作服的导电纤维主要有二种,一种是表面渗碳型,一种是复合纺丝型。表面渗碳型导电纤维是在普通尼龙纤维表面涂布碳粉(如图2),其特点是电阻较低,纤维比较粗,加工方便,表面的碳粉与基体尼龙的结合力差,碳粉容易受外力的冲击而脱落。

但是其脱落的碳粉是颗粒状的,脱落可能会随机发生。本案例中的导电多余物显然不是表面渗碳型导电纤维的导电组分。复合纺丝型导电纤维是利用复合纺丝技术,将导电粉末(如碳黑、金属氧化物等)与聚酯或锦纶混合后形成导电母粒(即导电纤维中的导电组分),然后将导电母粒与基础聚合物(聚酯或锦纶)热熔后通过复合纺丝设备形成纤维。复合纺丝型导电纤维彻底改变了表面渗碳型导电纤维碳粉容易脱落的缺点,同时又保留了纤维本身的所有特征,而且可以根据织物设计及染色、后整理的不同要求,选择不同基材和不同结构的导电纤维。

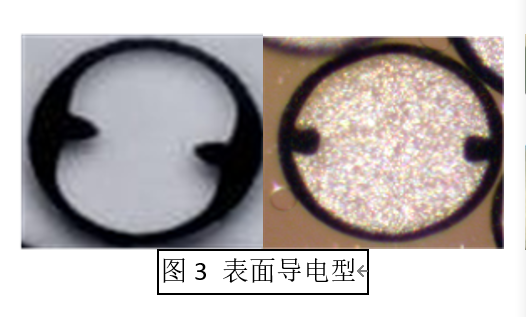

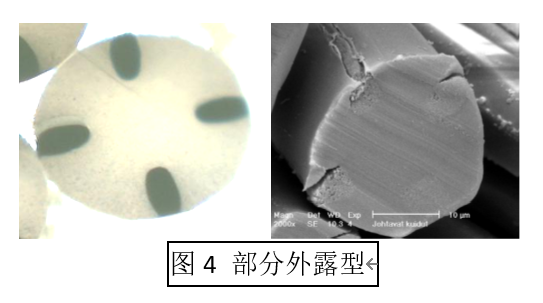

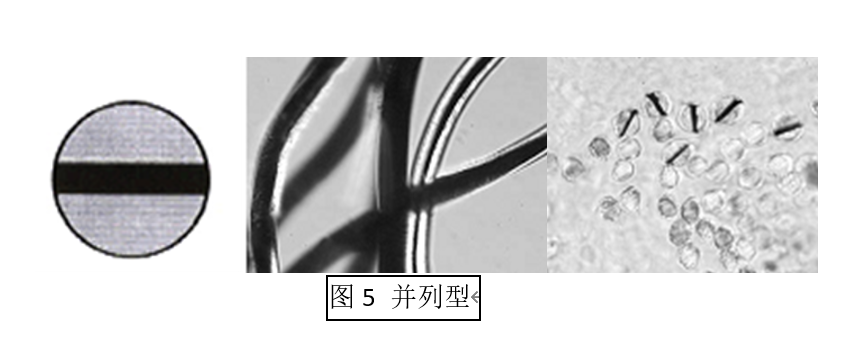

复合纺丝型导电纤维的基础聚合物大多为聚酯或锦纶,导电母粒中的聚合物材质包括聚酯、锦纶、晴纶、丙纶、聚乙烯等多种类型。由于使用的导电粉末不同,复合纺丝型有机导电纤维又有黑、灰色(导电粉末为碳黑)和浅色(导电粉末为金属氧化物)两种。按导电组分在导电纤维结构中的位置不同,又可分为表面导电型(图3)、部分外露型(图4)以及并列型(图5)。

其中,表面导电型由于导电组分全部集中在纤维外表面,因此导电性能最佳,但生产难度也最大,生产成本高。近年来,随着导电母粒生产技术的不断提升,超导炭黑及碳纳米管越来越多的被用于生产导电母粒,使得导电母粒的电阻可以达到几十至几百欧姆的水平,由此制成的复合纺丝型导电纤维的表面电阻可以达到106-107Ω,完全满足微电子工业防静电工作服的性能要求。目前市场上绝大部分的防静电工作服使用的是复合纺丝型导电纤维。

复合纺丝型导电纤维在实际使用中有三种情况会造成导电纤维中的导电组分脱落。

其一是过度减量。含导电纤维的涤纶织物在染色时需要对织物表面做粗化处理(减量),大部分工厂会使用烧碱。如果烧碱浓度过高、温度过高或减量时间太长,会造成过度减量,严重时会造成导电纤维结构部分剥离。如果导电纤维的基础聚合物是聚酯,导电母粒中的聚合物是锦纶、聚乙烯或丙纶。烧碱会溶解聚酯,对于部分外露型导电纤维,过度减量会使本就很薄(大约十几微米)的导电部分成为孤岛,与基础聚合物(聚酯)的连接减弱,在外力作用下有可能部分剥离及脱落。

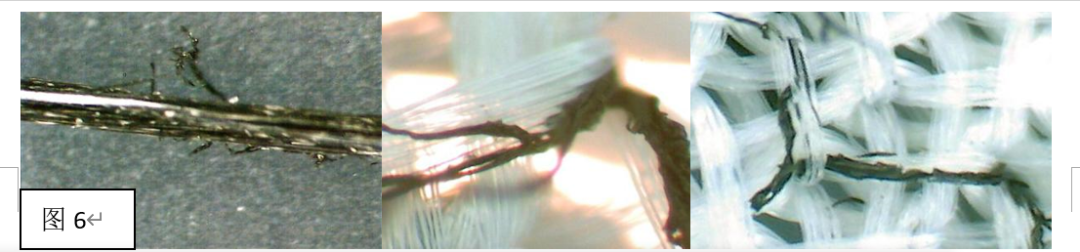

其二是使用低熔点聚合物。由于在导电母粒中需要加入15-25%左右的导电粉末,会使得导电母粒的熔体粘度增加,影响可纺性。为此,目前市场上有使用聚乙烯或聚丙烯作为导电母粒的聚合物。低熔点聚合物在涤纶的纺丝温度下流动性极佳,可大大降低导电纤维的生产难度,提高生产效率。但是,低熔点聚合物在织物染色、定型(温度可达190℃)时,会出现热熔再凝固的现象,这同样造成了纤维中导电组分与基础聚合物的结构分离(通常是部分分离),在外力的作用下部分导电组分有可能会脱落。图6是导电母粒使用聚丙烯的导电纤维经染色及定型后,导电组分脱落的显微照片。

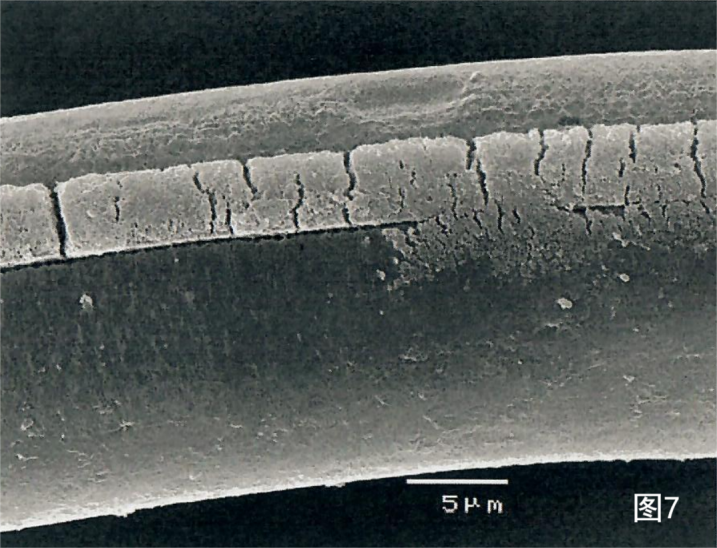

其三是牵伸裂纹。复合纺丝型导电纤维的生产工艺中有一个牵伸的过程,即导电纤维从喷丝板出来后要经过拉伸以达到规定的细度(一般为20旦尼尔)。在拉伸过程中,导电纤维已经从热熔的流动态变成了凝固态,由于还具有较高的温度,因此可以被拉伸。一般拉伸比为7-9倍。在拉伸的过程中,导电组分由于含有比较高的粉状导电物,因此其连续性遭到了部分损伤,会产生细微的裂纹(见图7)。

如果遇到上述二种情况,或者服装磨损过度,导电纤维中的导电组分就会部分脱落。因此,在本案例中发现的导电多余物的情况,虽然是偶发,但是应该并不是特例,只是没有被发现。

由此,本案例中的导电多余物的问题定位分析基本完成,该结论也通过了由多部门专家组成的评审组的认可。

四、事故教训与防范措施

导电多余物对航天产品和微电子产品都会造成损伤,需要严格管控。由于现在市场上导电纤维生产厂家及品种众多,产品质量参差不齐。虽然导电纤维中导电组分脱落的现象具有一定的普遍性,但是并非不可控。采取加强管理及相应的技术措施可尽可能避免发生类似的问题。

那么应该如何做呢?

1、严格采购标准,加强产品检测。

防静电工作服的采购方在服装采购时除了对标相应的服装标准外,还应该对导电纤维提出要求,杜绝使用含低熔点聚合物的导电纤维,推荐使用表面导电型导电纤维。同时要求面料在染色时不能过度减量。在验收防静电服时,对标GB/T 24249-2009《防静电洁净织物》以及FZ/T 80014-2012《洁净室服装 通用技术规范》的要求,测试服装的发尘量,也可以采用胶带粘贴的方法测试面料上是否有黑色物脱落。

2、避免防静电工作服的过度使用。

防静电服在穿着和洗涤时会对导电纤维造成一定的磨损,工作环境中可能使用到的酸碱及有机溶剂也会造成服装的局部损伤。这些损伤都有可能引发服装中导电纤维的导电组分脱落。因此,需要使用方对服装的使用、清洗情况进行跟踪记录,定期检查服装的污染及破损情况,避免服装过度使用。

3、采用无导电纤维的防静电工作服。

为了完全避免可能随机发生的导电组分脱落现象,建议在一些关键岗位,使用由闪蒸法纺粘工艺制成防静电无纺布来制作防静电工作服。这种服装不含导电纤维,发尘量极低,经过表面防静电涂布(涂布液不含导电颗粒)后具有一定的透气透湿性,同时也能满足防静电性能要求。

-

物联网综合分析仪---测试分析和产品设计的首选2016-03-09 3186

-

物联网分析仪 物联网综合分析仪2019-09-29 3792

-

松下导电性聚合物混合铝电解电容器介绍2020-06-30 1854

-

航天电连接器的可靠性重要分析2021-03-25 4150

-

常年高价回收个人闲置多余产品2021-05-27 783

-

IC中多余物缺陷对信号串扰的定量研究2010-02-09 582

-

混合集成电路内部多余物的控制研究2010-05-06 611

-

星载电子设备多余物数据采集系统的设计2011-03-21 857

-

[航天工业标准]QJ2689-1994电子元器件中多余物的X射线2017-09-25 1286

-

发明导电聚合物墨水,首次实现导电聚合物的高精度3D打印2020-05-19 3600

-

航天产品选择指南2021-04-27 719

-

航天合格产品2021-05-17 751

-

代替金属弹片导电硅橡胶泡棉导电的PCBSMTGASKET产品介绍2021-10-27 936

-

CA55系列片式导电聚合物钽电容器产品手册2022-07-23 1049

-

颗粒管控产品在航天零部件中的应用2022-07-29 1393

全部0条评论

快来发表一下你的评论吧 !