微波GaAs功率芯片AuSn共晶焊接微观组织结构研究

电子说

描述

摘要:文中采用Au80Sn20共晶焊料对GaAs功率芯片与MoCu基板进行焊接,分析了焊接温度、摩擦次数等工艺参数对共晶焊接的影响,给出了GaAs芯片共晶焊的工艺参数控制要求,通过扫描电镜及能谱仪分析接头的显微组织、元素分布,通过X射线检测仪测定接头的孔洞率,研究GaAs芯片背面和MoCu基板表面的镀层与焊料之间的相互作用以及焊缝的凝固过程。GaAs芯片背面的Au层部分溶解在AuSn焊料中,MoCu基板表面的Au层完全溶解在AuSn焊料中,焊缝与Ni层结合,焊缝由靠近两侧母材的ζ-Au5Sn金属间化合物层和中间的Au-Sn共晶组织组成。

引言

GaAs功率芯片具有体积小、带宽宽、一致性高等优点,在相控阵雷达、微波通信系统等领域发挥着重要的作用,成为雷达T/R组件的关键器件[1]。但GaAs功率芯片的基体材料导热性差。MoCu基板是一种具有较低膨胀系数和优异热导率的电子封装材料,将功率芯片装配在基板上可增大芯片的散热面积,降低芯片的工作温度,减少热应力失效[2]。

大功率芯片与基板的连接必须要有良好的微波接地性能和较好的散热能力,因此其装配难度极高[3]。而共晶焊接具有连接电阻小、传热效率高、散热均匀、焊接强度高、工艺一致性好等优点,所以特别适用于高频、大功率器件和有较高散热要求的功率器件的焊接[4]。

本文采用Au80Sn20共晶焊料实现GaAs功率芯片与MoCu镀金基板的焊接,电子元器件常通过镀层提高可焊性,熔融焊料与镀层之间发生2个方面的相互作用[5-6]:一个是镀层金属溶解到熔融焊料中去;另一个是焊料与镀层金属结合,在界面处形成金属间化合物。本文主要分析焊缝的显微组织、元素分布和孔洞率等,研究焊料与芯片背面和基板表面的镀层之间的相互作用以及焊缝的凝固结晶过程,并在此基础上分析GaAs芯片共晶焊接的工艺参数控制特点,可以更好地指导工艺参数优化,有利于保证焊接质量稳定性。

1试验材料及方法

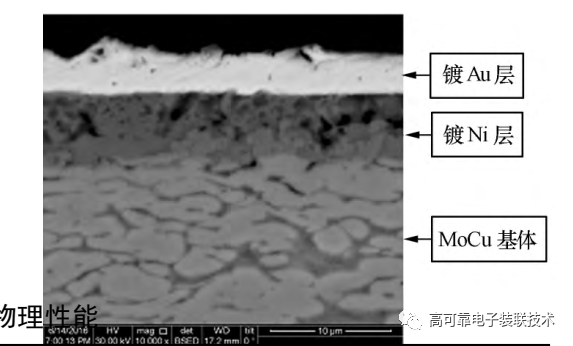

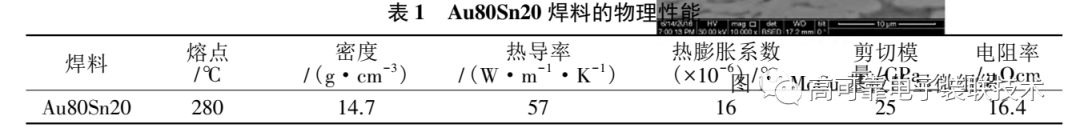

试验采用的基板为表面镀Ni/Au的MoCu材料,如图1所示。Ni层厚5μm,Au层厚3μm。GaAs功率放大芯片背面最表层金属化层为Au层,厚6μm。采用Au80Sn20共晶焊料将GaAs功率放大芯片焊接在MoCu基板上,焊料的物理性能见表1。

焊后采用X射线检测仪测定样品的孔洞率,将试样沿垂直于焊缝的方向切割并镶嵌、打磨和抛光,制成金相试样。采用结晶碘+KI+H2O+乙醇混合溶液腐蚀样品,通过扫描电镜观察焊缝的显微组织,通过能谱分析测定不同区域的点成分及整个焊缝区的元素分布。

2试验结果及分析

2.1显微组织

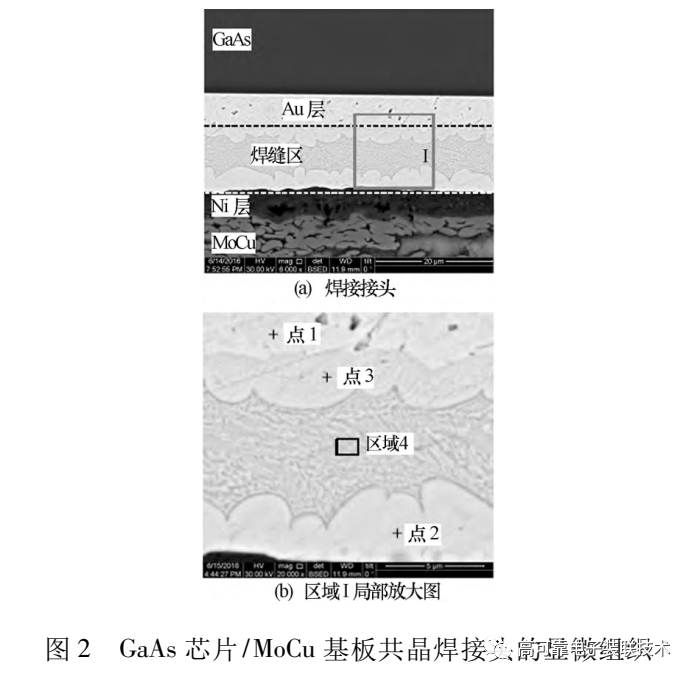

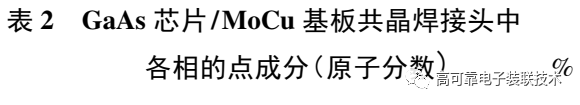

GaAs功率芯片与MoCu基板共晶焊接头的显微组织如图2所示。虽然GaAs芯片较脆,但接头中无裂纹等缺陷。焊接接头出现4个不同的特征区域,如图2(b)所示。通过EDS能谱分析测定各区域的成分,见表2。

靠近GaAs侧白色区域(点1)的Au元素含量为92.60%,含有少量Ga、As元素。因此,该区域为焊后GaAs芯片背面残留的Au层。残留Au层的厚度约5μm,焊前GaAs芯片背面Au层的厚度为6μm,因此焊接过程中GaAs背面约1μm的金层溶解到了AuSn焊料中。

靠近MoCu基板侧灰色区域(点2)主要含有Au、Sn及少量的Ni、Cu元素,Au、Sn元素的含量分别为79.70%和13.30%。焊前MoCu基板镀Ni层表面存在3μm的Au层,结合显微组织及能谱分析可知:MoCu基板表面的Au层完全溶解在了AuSn焊料中,焊缝实际上与基板表面的Ni层结合。焊接过程中MoCu基板直接接触加热台,GaAs芯片通过真空吸嘴吸取进行摩擦焊接。吸嘴本身及真空会带走部分热量,导致GaAs芯片的温度低于MoCu基板,因此芯片背面Au层向AuSn焊料中的溶解量低于MoCu基板。

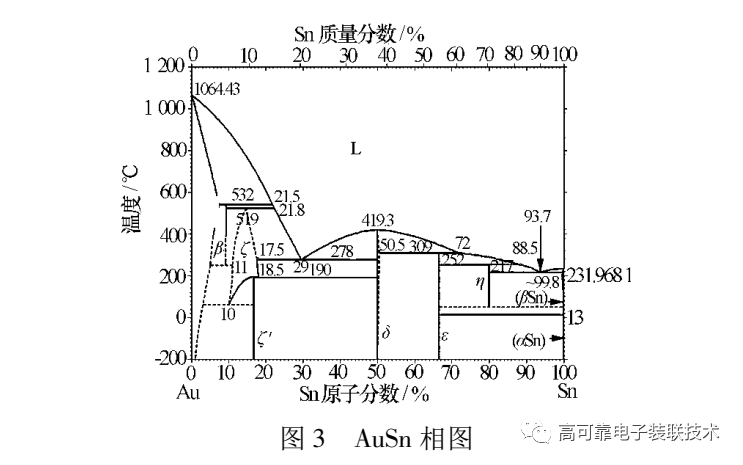

靠近GaAs背面Au层侧的灰色区域(点3)与靠近MoCu基板表面Ni层侧灰色区域的Au、Sn元素含量接近,Sn含量分别为13.94%和13.30%。Au/Sn原子比≈6,根据AuSn相图[7](如图3所示),灰色区域为ζ-Au5Sn相。

Au80Sn20焊料为共晶成分,MoCu基板表面的Au层完全溶解在焊料中,从而使其Au含量升高,焊料的成分偏离共晶点。AuSn焊料的熔点对Au含量比较敏感,质量分数增加1%将引起熔点升高30℃[8]。如果过量Au层溶解在焊料中,当焊料的熔点等于焊接温度时,焊料将提前凝固,从而无法继续摩擦焊接。焊接过程中需控制焊接温度和焊接时间,保证焊接温度高于焊料熔点。

在降温过程中,焊缝金属首先在靠近两侧母材界面凝固形成富Au的ζ-Au5Sn相,并以连续层状生长。随着富Au相的大量析出,焊缝中间残留的液相成分接近共晶点,温度降至280℃时会发生共晶反应L→δ-AuSn+ζ,形成共晶组织,如图2(b)中区域4所示。因此MoCu基板与GaAs之间的区域可分为Au层区和焊缝区,如图2中虚线所示。

在GaAs芯片焊接过程中,应防止背面Au层大量溶解在AuSn焊料中引起焊料熔点升高。降低焊接温度能够抑制芯片背面Au层溶解,但焊料熔点与焊接温度的差距小,焊料熔点容易升高至焊接温度;升高焊接温度可增大焊料熔点与焊接温度的差距,但会促进芯片背面Au层的溶解,使焊料熔点的增幅更大。因此需要在焊接温度设定与Au层溶解量之间找到平衡点。

2.2元素分布

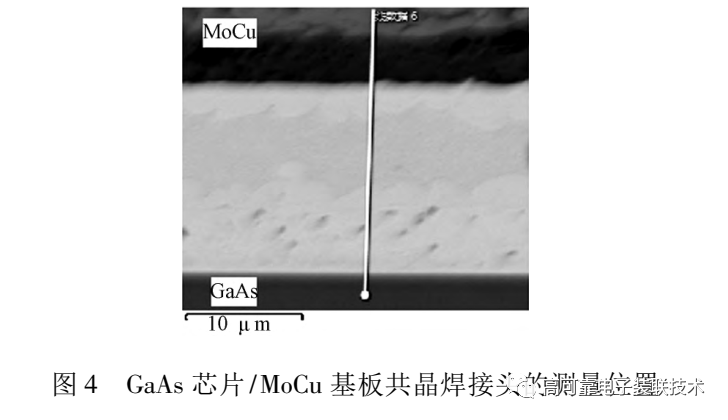

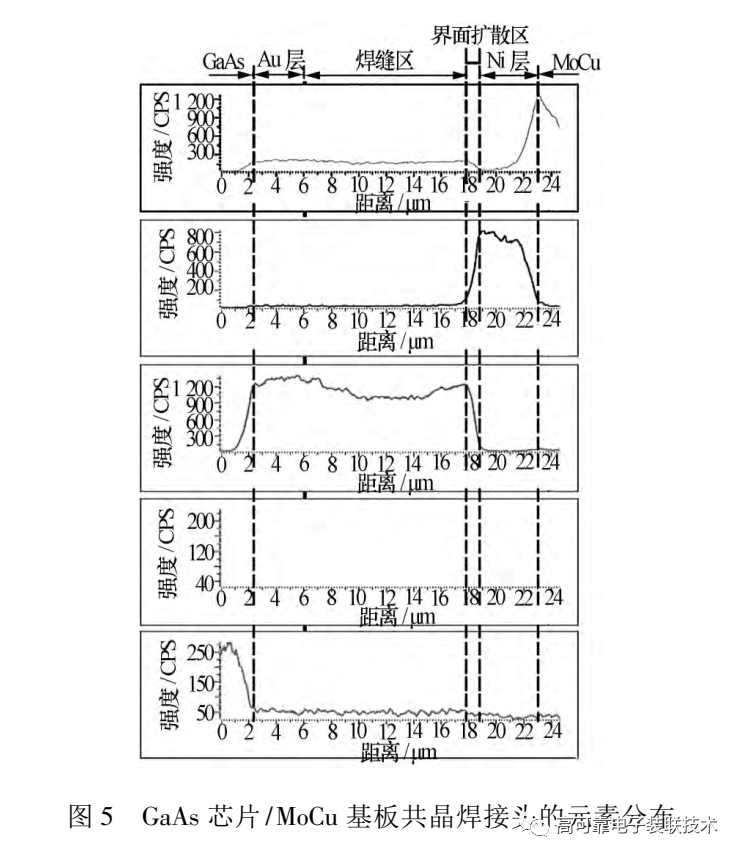

采用能谱分析仪对GaAs芯片/MoCu基板共晶焊接头的元素分布进行测定,测定位置如图4所示。接头的元素分布结果如图5所示。

GaAs芯片侧Au层与焊缝区之间元素过渡均匀,从Au层到焊缝区Au元素的含量逐渐减少;仅有少量Sn元素从焊缝区扩散至Au层。GaAs芯片与焊缝的结合主要通过背面Au层在焊料中的溶解实现。

MoCu基板到焊缝区的元素分布存在明显台阶,从基板表面Ni层至焊缝,Ni元素含量明显降低,Au元素含量明显升高,在Ni层与焊缝之间形成界面过渡区。由于焊接温度为308℃,焊接时间小于30s,界面过渡区较窄,仅1.5μm。MoCu基板与焊缝的结合主要通过表面Ni层与焊料之间的元素扩散实现。基板表面的Au层主要起防止Ni层氧化的作用,焊缝与Ni层结合。

焊缝区中间的Sn含量较高,靠近母材两侧的Sn含量较低。这是由于凝固过程首先形成富Au的ζAu5Sn相,使剩余液相Sn含量升高,导致元素偏析。

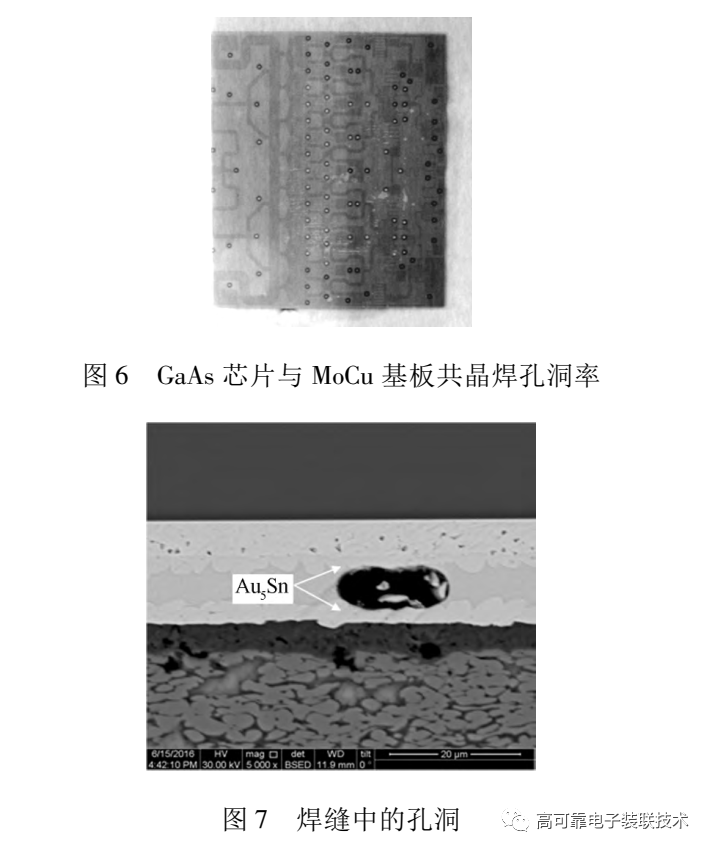

2.3孔洞率

X射线检测是根据样品不同部位对X射线吸收率和透射率的不同,利用X射线通过样品各部位衰减后的射线强度来检测样品内部缺陷的方法。GaAs功率芯片与MoCu基板共晶焊后采用X射线检测仪测定样品的孔洞率,如图6所示。孔洞率为1.83%,仅存在少量小孔洞。图7为焊缝中孔洞的显微组织,孔洞两侧有Au5Sn金属间化合物层与GaAs背面的Au层、MoCu基板表面的Ni层结合。表明AuSn焊料在母材表面的润湿性较好,孔洞不是由于焊料不润湿母材形成的,而是因为摩擦焊接过程中有残留气体包裹在熔融焊料中,凝固后形成缩孔。

在GaAs芯片焊接过程中,应促进焊缝中的气体排出减少焊接孔洞。增加摩擦次数可促进焊料润湿母材,减少气孔,但是摩擦次数过多会导致Au层溶解量增加,导致焊料提前凝固,继续摩擦会损伤芯片。因此,需要合理设置焊接温度、摩擦次数等参数,才能实现GaAs芯片的高成品率和高可靠共晶焊接。

3结束语

本文主要研究了AuSn焊料与GaAs功率芯片背面和MoCu基板表面镀层的相互作用以及焊缝的凝固结晶过程。AuSn焊料在两侧母材表面的润湿性较好,GaAs芯片背面的Au层部分溶解在AuSn焊料中,焊缝与GaAs芯片的结合主要通过Au层在AuSn焊料中的溶解实现;基板表面的Au层完全溶解在焊料中,焊缝与基板的结合通过焊缝与Ni层之间的元素扩散实现。基板表面的Au层主要起防止Ni层氧化的作用,焊缝与Ni层形成良好结合。焊缝由靠近两侧母材的ζ-Au5Sn金属间化合物层和中间的Au-Sn共晶组织组成。焊接过程中需合理设置焊接温度和摩擦次数,防止GaAs功率芯片背面的Au层过量溶解和焊缝气孔残留。

审核编辑:汤梓红

-

用于小型化IC产品的共晶焊接方法2024-01-04 4441

-

共晶焊接工艺的基本原理2025-08-05 3949

-

AM08011039WM-SN-R GaAs MMIC功率放大器AMCOM2024-02-27 17337

-

AM09012541WM-B-SN-R GaAs MMIC功率放大器AMCOM2024-03-04 12540

-

射频功放芯片设计工程师-(GAAS/SIGE)-广州2013-12-18 2186

-

共晶焊接工艺趋势2017-06-29 3919

-

小功率激光填丝焊接技术研究2018-11-22 2654

-

怎么设计制作一种基于GaAs工艺的可变增益功率放大器单片微波集成电路?2021-04-06 2325

-

真空共晶炉焊接的新视野:探索控制焊接气氛的优势2023-06-09 3984

-

AuSn焊料低温真空封装工艺研究2023-10-30 3066

-

TO型激光器多芯片共晶贴片工艺2024-02-23 1286

-

真空焊接炉的焊料选择之金锡共晶焊料2024-07-19 4306

-

陶瓷的微观结构和电学性能2025-01-23 1411

-

真空共晶炉/真空焊接炉——镀层对共晶的影响2025-11-24 336

全部0条评论

快来发表一下你的评论吧 !