车身跟踪系统中RFID的应用探讨

RF/无线

描述

1.前言

RFID是近年来迅速发展的一种快速识别技术,通过对载码体的无接触识别获得存储的信息代码。载码体又俗称电子标签(TAG),与传统条形码技术相比,电子标签具有数据记忆容量大;可读可写、无接触识别;耐高温、耐腐蚀适应恶劣环境等优点;而且具有穿透性可无障碍读写,可以穿透覆盖的纸张、木材、塑料等非金属或非透明材质,误读率也低,因此被广泛应用于各行业。

本文以实际项目使用经验介绍RFID技术在汽车制造业使用的实例,实现油漆车间车身信息的跟踪管理。

2.系统总体结构

2.1车身跟踪系统的结构

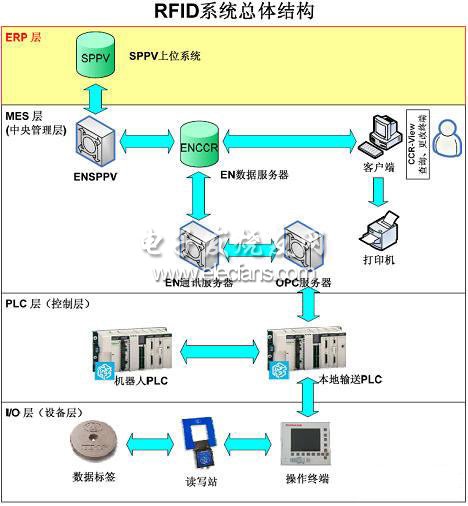

神龙汽车有限公司武汉二厂油漆车间从生产管理到制造工艺设备及技术均达到了PSA全球精益化样板工厂标杆水平。在车间内部车身跟踪系统采用了目前先进的RFID识别技术,系统总体设计结构如图1。从控制角度分,大致分为如图所示三个层面:基础设备层、控制层、中央管理层;ERP层属企业管理层。车身数据流如图中箭头所示,各层级之间数据双向传递,生产管理所需的车身信息永久保存在数据服务器中。在生产过程中,工艺、机器人、输送设备可从电子标签获得指导生产必需的车身信息。

图1RFID系统总体结构

2.2系统各组成部分任务简述

1)中央管理层:EN数据服务器是整个系统的数据处理管理中心。负责信息管理和控制生产流程,上连企业ERP系统,下管理整个油漆车间的生产物流指导,信息收集。隶属于中控系统的现场客户端,通过应用系统CCR-View操作平台可以实现在线查询、修改车间内部实际车身的信息,譬如颜色、车型等信息。

2)控制层:本地输送PLC主要控制输送链的运行,并负责车身信息上传下达的作用,在接收到中央管理层发出的信息后负责传递至下层读/写站,在收到下层读/写站上传的信息后负责传送至机器人PLC、大屏幕显示板以及工艺PLC,电泳线控制PLC收到不同的车型信息时,可以调用不同的电压参数;喷漆机器人PLC可以根据收到的车型、颜色信息选择不同的喷涂轨迹及油漆管线喷漆,从而实现工艺过程控制。本项目采用施奈德Premium 57系列5634M CPU,使用以太网连接实现信息传递。

3)基础设备层:主要包含完整的RFID(射频识别系统)和现场操作终端。RFID系统包含电子标签(Tag)和读/写站,电子标签用来存储必需的车身物流信息,读/写站从标签里读取和写入数据,读/写站通讯协议基于TCP/IP,直接通过以太网和控制PLC连接;现场操作终端用以控制读写站,给人提供一个人机交互界面,可以显示电子标签存储的相关信息,可实现紧急或信息错误情况下本地信息录入、修改、查询等功能。

3.系统功能

3.1使用RFID前的信息传递方式及特点

在使用RFID技术前,存储车身信息主要是纸质条形码,采用条形码的方式就是要在所用功能需求点设置企业管理层SPPV系统的客户端,通过读取条形码,查询SPPV系统的数据库获取需要的车身信息,指导生产管理。优点是方便灵活,缺点是对于车间生产管理的帮助有很大局限性,只能提供车型、颜色等信息,不能融入车间自动化系统的控制。随着光电技术的发展,一段时期内,很多汽车企业也使用了一种条形码延伸技术——机械条码(机械梳子),就是在每个雪橇上安装一个具有唯一性的钢制条形码,使用光电传感器来扫描读写完成不同车身信息的传递,其特点是车身信息必须存储在PLC里,设置一个专用车身数据PLC管理车间内部运行的所有车身的数据,BODY DATA PLC在车间运行时有大量数据交换,所以,对PLC性能要求高,大容量的内存,对网络通讯的速率、可靠性要求都很高。

3.2RFID解决方案

采用RFID系统后,在每个雪橇底部保护盒里安装一个电子标签,电子标签存储着条形码、车型、颜色、整车定义码等大量信息,形成多个小型移动数据库,在整个生产流程中经过读写站点可读可写。在多方技术调研和方案论证后,武汉二厂油漆项目选用了EMS公司的RFID识别系统。电子标签采用最高可承受240℃ HMS150HT高温系列产品,移动电子标签存储了大量车身及物流指导信息(见图2)。

图2移动电子标签

因此当本地PLC与数据服务器通讯异常时,RFID系统利用电子标签存储的信息仍然可以生产,不会导致大面积生产终止。读写头采用HF-CNTL-IND-02,通讯协议基于TCP/IP,传输速度更快、稳定性也更好。根据生产和管理功能需要,在油漆车间出入口处、工件物流的分岔处、重要的工艺过程(如电泳线、UBS线、喷漆室、储存区等)入口处总共设置了26套读/写站,从而实现对车身进入油漆车间到发总装整个生产过程进行RFID跟踪管理和控制。

3.3车身跟踪系统实现的主要功能

3.3.1生产管理指导功能

1)车身数据指导机器人及人工识别车型、喷涂颜色,

2)各类车身物流的管理:包括车身的导入、导出、侧厚管理,多次循环统计等,

3)载具的管理:包括底、面漆雪橇、UBS吊具清洗、导出修理等,

4)向下游车间系统传递车身信息。

3.3.2信息统计报表功能

1)实时统计各工艺段、生产线区域内在制品数量,

2)班、日、月等生产信息统计报表,

3)分时段,分车型、颜色统计已生产的各类车身数量

3.3.3生产线的实时监控功能

1)查找某辆车所在的具体位置,譬如是在存储区或者点修补间等,

2)查阅在线或历史车身在油漆车间的状态,

RFID车身跟踪系统作为油漆车间ENCCR系统的重要子模块,各类相关的生产管理人员通过独立的使用权限登录,从中控室或现场的客户端CCR-View平台可以进入RFID车身跟踪系统,实现生产信息的实时查询、打印功能。

4.软件设计

4.1读写站标准功能块内部结构

软件方面,二厂油漆车间监控系统采用的Wonderware公司的InTouch 9.0作为上位机组态软件。读/写站采用标准以太网协议和操作终端及PLC连接并通讯,PLC与读/写站控制器的通讯程序,是用Unity Pro开发的Premium PLC的读/写站功能块MFC_MAIN,MFC_MAIN 功能块涵盖了所有与读/写站有关的必要的程序逻辑,程序块结构如图3:

图3程序块结构

主程序块内部结构主要包含与中央监控系统的报文消息CCR_MSG,与输送系统的接口MFC_FTS_IF,与读写系统的接口MFC_READ_WRITE_IF,以及与操作终端的数据接口RW_DB。

4.2标准程序块的时序逻辑

标准的读写站程序逻辑如图4,图中①号实线和②号虚线链路是程序中输送系统与读写站的交换信号,主要包括输送发给读写站的循环启动FT_START信号,循环结束信号SDS_FINISHED,还有读写站发给输送系统的反馈信号SDS_DFRG及输送系统的修改及确认信号FT_DFRG;⑤号实线命令是读写系统的执行信号READ和WRITE;③号逻辑链路主要是指PLC与CCR物流跟踪体统数据库的报文信号REQ_D、DATA_D,④号虚线是CCR数据库给PLC的报文应答信号DATA_P;⑥号虚线部分DATR和DATW信号是执行读写命令后的数据状态,即读出或写入的数据包。

图4标准读写站程序逻辑

4.3PLC程序中数据包格式

图5站点提取数据

前文已经描述过电子标签中包含四大类数据,在实际使用过程中多数情况下读/写站功能块并不需要读取标签中的全部数据,就是由读写站的物理位置决定读写站数据接口读取范围的不同,这样能有效地缩短读取字节长度,从而节约读取/写入时间。对于大多数站点在运行时只提取了车身和雪橇等关键数据,如下图5,这些数据都从属于RW_DB块,RW_DB作为PLC与操作终端的接口,除了数据信息外,还定义了操作过程中的状态、错误信息,以及紧急情况的处理,包括人工输入车身条码、雪橇号等对话窗口。

5.系统可靠性

所有应用于工业系统的技术解决方案,稳定性和可靠性都是第一决定要素,离开其一都无法体现工业应用的实际价值。统观RFID识别系统总体结构的各个环节,影响稳定性和可靠性的主要因素有:

5.1数据来源的可靠性

提到数据来源,对于本系统,数据来源包含三种方式:标签源数据、操作终端手工录入、

中控室数据库手动编辑。在系统自动运行方式下,在车间入口,RFID读写系统会将数据库中的源数据写入电子标签,并在系统中和该雪橇绑定,在输送系统定位准确的情况下,剔除测试车、试验车,首点写入的可靠性已高达千分之一。另外两种数据录入方式主要是在应急情况下的操作,譬如无车身信息的调试车、试验车通过油漆车间,需要手工录入车身信息;或者手动导入无车身信息的车,需要在数据库定义该车的信息。人工干预的过程给数据来源的可靠性带来风险,因此在所有读/写站的操作终端,粘贴了详细的操作流程及说明,尽量减弱这个风险,从而保证系统的可靠性。

5.2数据传输的可靠性、稳定性

从RFID系统结构来看,车身数据从电子标签到中控室数据库的双向传输要经过四个环节:读/写站、操作终端、输送PLC、数据服务器,其中读/写站采用无线电波,其可靠识别率高达99.99%,其他三个环节的数据传输采用10M/100M工业以太网,传输速度和通讯距离都是有可靠保障的,而且下层三个环节的设备都在本地,以太网连接的距离也不长,即使和中控室数据库的通讯出现问题时,本地设备仍然可以降级运行,不影响底层数据的传输及设备的运行。

6.结束语

RFID系统读写信息可靠,误读率低,选用的电子标签在高温、酸碱等恶劣环境下运行良好,操作系统人机界面友好,操作简便,车身跟踪系统对全车间生产过程的指导管理功能大幅提升,有效提高生产效率。

-

人员物品无障碍跟踪管理系统2011-04-14 0

-

汽车电子和运输>汽车车身控制器2012-12-10 0

-

RFID叉车应用系统2017-01-12 0

-

RFID实时跟踪解决方案2018-08-31 0

-

基于Wi-Fi的RFID定位系统探讨2019-05-29 0

-

基于RFID技术的茶叶质量安全跟踪与追溯2019-07-16 0

-

利用RFID技术实现油漆车身跟踪系统的设计及应用介绍2019-07-26 0

-

基于RFID技术的油漆车身信息的跟踪管理2017-09-07 651

-

Rockwell Collins航空RFID解决方案以满足其内部系统业务的RFID标签和跟踪需求2018-10-09 1370

-

集成RFID物流跟踪信息系统的解决方案2018-11-20 5757

-

基于RFID技术的试卷跟踪管理系统2022-04-20 1096

-

RFID系统在物流仓储中的应用2023-05-08 1638

-

用于位置跟踪应用的RAIN RFID2023-05-26 1210

-

RFID电商仓储管理系统实现自动化的货物识别和跟踪2023-08-09 1409

-

《民航旅客行李全流程跟踪系统 RFID存取技术规范》正式发布2024-04-11 669

全部0条评论

快来发表一下你的评论吧 !