磁通矢量控制和直接转矩控制介绍

工业控制

描述

目前,在工控驱动层面存在三种主流的控制技术:V/F标量控制、磁通矢量控制和直接转矩控制(DTC)。而在国内,大多控制仍主要依托于V/F标量控制和简单的矢量控制,对应的应用也是较为低端的市场。

其中,V/F标量控制的原理是直接控制电机转速,但在低速运行时,无法满足设备对力矩与精度的要求。因此更适用于工业和民用的风机、水泵等简单调速设备等。而磁通矢量控制的技术进步,是能够更加精准高效地驱动电机,且提高电机响应速度。

作为一种更优的控制技术,DTC技术可以理解为一种软件技术,通过建立一个应用在驱动器上的数学模型来控制电机。这里的难点就是在这套数学模型中,存在大量复杂的变量。

“这套技术建模,需要掌握计算机科学、电磁理论、信号处理、离散数学、机械传动、流体力学、电机等多种学科。除了需要具备多学科交叉的能力,更需要其搭建的电机控制模型,能适配多种类型电机的数学模型。

事实上,矢量控制和直接转矩控制都可以实现高动态性能变频调速系统的设计。二者有各自不同的优缺点,以及各自不同的最佳应用领域。但有人说(前面提到),

直接转矩控制技术是一种比矢量控制技术更先进、性能更优越的新一代交流调速控制方法。

这样的表述是不正确的,我们不能因为直接转矩控制比矢量控制晚了十几年提出,就武断的说后者比前者优秀。虽然我们可以说VVVF变频调速是第一代交流调速控制技术,但不能简单的说矢量控制和直接转矩控制是第二代和第三代交流调速技术。

二者的基本控制结构是相同的,理论基础是相通的。从控制量来看,它们都需要磁通和转矩的估计,但用途显然是不一样的,磁通的误差在矢量控制中被用作PI调节器的输入,输出是电流的给定量;而直接转矩控制中把误差直接拿来驱动变频器,不需要电流控制环和旋转坐标变换。不同之处在于二者的控制方案的区别,导致了控制性能的差别。

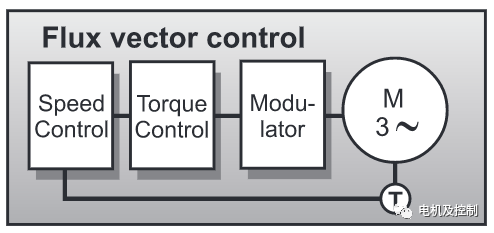

矢量控制是转子磁链定向,将电机定子电流分解成转矩电流分量和励磁电流分量以实现解耦。可以按照线性系统的控制理论方法来设计转速和磁链的PI控制器,从而可以实现连续控制,如下图。

图1

首先,转子的速度以及相对于定子磁场的角位置等信息通过脉冲编码器被反馈回来。电机的相关电气特性被数学模型化,加之使用高性能微处理器比如DSP来处理采集到的数据。并通过调制器将电压、电流和频率等控制变量给定到交流异步电机,这样一来,电机的转矩被间接控制,可以达到零速满转矩,控制性能十分接近于直流传动。

这里我们为了达到快速的转矩响应和较高的速度精度,反馈装置是必需的。这使得成本上升并且增加了传统交流电机的复杂性。同样,调制器的使用降低了输入的电压和频率信号与电机的实际要求之间的通讯速度。虽然电机的机械结构简单,但是传动装置的电气结构比较复杂。

此外,转子的磁链定向容易受到电机转子参数(转子电阻和电感)变化的影响,电机动态运转时,转子参数变化不易测,降低了控制系统的鲁棒性。

鲁棒性(robustness)就是系统的健壮性。它是在异常和危险情况下系统生存的关键。

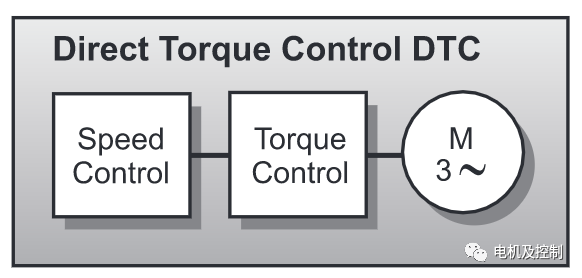

而直接转矩控制则是定子磁链定向,在定子坐标系下分析电机的数学模型,计算控制电机的磁链和转矩,不用复杂的坐标变换。按照非线性的控制理论方法来设计离散的两点式BANG-BANG控制器。

图2

控制变量为电机磁通和电机转矩,不需要调制器也不需要转速计或编码器等设备来反馈电机转速或电机轴的位置。

使用DTC控制,在40HZ以下典型的转矩响应时间在1到2ms,而带编码器的矢量控制和直流传动响应时间在10-20ms之间。开环的PWM传动响应时间超过100ms。

虽然动态响应比PI控制块,但是转矩脉动也随即而来。此外,带积分环节的磁链电压模型在低速时的适用性值得商榷,导致直接转矩控制在低速时控制性能不佳。此外,电动机运行一段时间之后,电机的温度升高,定子电阻的阻值发生变化,使定子磁链的估计精度降低,导致电磁转矩出现较大的脉动。如果多个电机并联到

直接转矩控制的逆变器上,这些电机是被作为一个大的电机来控制的。此时没有任何关于单独一个电机的信息。如果电机数量会发生变化,或者电机功率小于逆变器额定功率的1/8,推荐使用标量控制。(ABB手册)

二者应用领域:矢量控制用于宽范围调速系统和伺服系统,而直接转矩控制则适用于需要更快速转矩相应的大惯量控制系统。

在如今的技术水平之下,从控制系统的动态性能和稳态性能考虑,无论采用这二者中的哪一个控制,均可满足一般的生产要求。不论是ABB的ACS800,还是西门子的6SE70,根据你公司和客户的要求来选择合适的变频器。

审核编辑:刘清

-

步进电机如何进行矢量控制与神经网络控制?2024-10-22 1476

-

异步电机矢量控制与标量控制2023-03-29 1033

-

矢量控制的基本原理 矢量控制和直接转矩控制的区别2023-03-28 8267

-

FOC(电机矢量控制)与DTC(直接转矩控制)的区别在哪2021-08-06 10494

-

直接转矩控制和矢量控制区别2017-11-23 31362

-

矢量控制与直接转矩控制的比较说明2017-01-21 865

-

负载转矩前馈的电励磁同步电机定子磁链定向矢量控制_尚敬2017-01-08 1117

-

矢量控制是怎样改善电机的输出转矩能力的?2016-01-29 4486

-

直接转矩控制的基本原理2016-01-20 19182

-

基于空间矢量调制的PMSM直接转矩控制研究2015-12-18 1012

全部0条评论

快来发表一下你的评论吧 !