PROFIBUS总线实现工业网络

接口/总线/驱动

描述

前言

PROFIBUS现场总线可实现现场设备层到车间级监控的分散式数字控制和现场通信网络,为实现工厂综合自动化和现场设备智能化提供了可行的解决方案。

网络是企业综合自动化的基础,在整个企业的网络体系结构中,现场总线处于基础地位,因此构建完整的现场总线控制网络模型具有重要的意义。这种模型延伸到控 制领域的最高层,即管理决策层,因此要求控制网络和信息网络紧密结合,保证从底层现场设备到顶层生产管理之间,正确的数据传输和数据转发。OPC规范以 OLE/DCOM为技术基础,而OLE/DCOM支持TCP/IP等网络协议,因此可以将各个子系统从物理上分开,分布于网络的不同节点上。OPC标准保 证了自动化系统之间及商业系统之间可以经过工厂来共享信息和相互操作,因此采用OPC接口技术可以使控制网络与管理信息网络实现无缝联接。

1、系统设计需求与任务

为了与国际接轨,实现企业的信息化、现代化要求。广东某碱厂拟建成完善的企业管理、生产过程监控的信息网络系统,利用先进的技术实现网络互联, 建成一个适合现代化办公及工业过程控制的网络系统,与此同时,使其与广域网的互联,实现信息的充分共享和信息发送的安全机制。系统将厂区6个生产车间近 856个温度、压力和液面等测试点及报警点在中央控制室全集中监控,并将现场设备的实时数据发布到公司网页,用户可在浏览器上进行浏览访问,实现对各类信 息数据的共享。要求控制网络具有很高的实时性、可靠性、数据完整性和可用性,各控制分站可以实现对现场级工业设备进行安全可靠的监视控制,并具有友好美观 的人机界面,能够动态显示工艺流程,并且参数设置简单,历史、实时趋势曲线查询、报警及报表自动打印等功能。

2、系统的设计

数据采集与远程监控系统是利用S7-300系列的CPU315-2DP可编程序控制器及PROFIBUS-DP通信模块、扩展I/O 模块等通过PROFIBUS现场总线互联构成。各控制分站数据采集、监测系统综合布线以PROFIBUS-DP为主架结构,在6个车间根据输入点的不同, 用14个S-300的PLC及I/O扩展模块连接工业现场的传感器;控制分站把PLC采集到的现场实时数据利用PROFIBUS总线送到主控制室的主检测 计算机上显示。并结合资源信息共享的要求,利用PROFIBUS总线和INTERNET技术建成完善的企业管理、生产过程监控的信息网络系统,实现控制网 络与信息网络的紧密集成。控制网络通过实时数据库和OPC接口技术实现与信息网络的互联,建立企业综合实时信息库,为企业的优化控制、调度决策提供依据。

广东某碱厂数据采集与远程监控系统主要由分布式I/O数据采集、主站监控、远程监控、公司内局域网、过程控制,网络综合布线等子系统组成。

系统结构与配置如下所示:

2.1数据采集与监控系统

根据广东某碱厂数据采集与远程监控系统的特点,采用西门子公司的全集成自动化产品构成。采用S7-300系列的CPU315-2DP及 PROFIBUS-DP通信模块、扩展I/O 模块SIMATIC ET200M等构成数据采集系统,通过PROFIBUS总线集成;经多方考虑,该方案具有较高的性能价格比。在传统的工厂自动化中,输入/输出设备连接到 一个集中的机架,在设备改变和系统扩展时,导致接线工作量大,成本高,柔性度低;系统应用SIMATIC ET200分布式I/O通过开放的、标准化的现场总线系 统来连接部件,是解决这些问题的最佳方案。控制分站人机界面采用西门子全集成的PROTOOL组态软件,开发出友好美观的人机界面,能够动态显示工艺流 程,并且使其参数设置简单,历史、实时趋势曲线查询、报警及报表自动打印等功能;现场执行级设备由PLC集中控制,并采用自适应、模糊、智能PID等控制 算法编程,使其控制安全可靠,实现单元级设备的优化控制,能够满足现场设备的各种控制要求。

2.2中央实时监控层(调度中心)

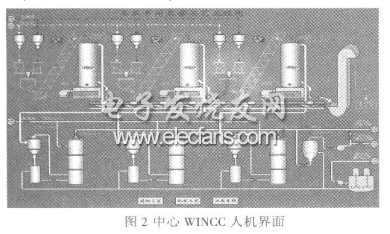

主控制室采用WINCC作为上位监控软件,WINCC是在生产和过程自动化中解决可视化和控制任务的中性系统。该软件具有使用简单、组态方便、 性能可靠、功能齐全等特点;它有大量的通讯接口,可以和各种智能设备相互通讯。基于西门子全集成自动化技术,WINCC通过SIMATIC S7协议集可以和SIMATIC S7设备进行各种协议的通讯。WINCC在系统中承担了数据管理、工厂数据采集、报警、趋势、数据记录及中文报表等工作。操作员通过操作终端详细了解全厂 生产运行情况,实时监控现场设备,实现全厂自动化控制。

WINCC组态软件根据系统要求,实时显示各设备的运行状态,并具有良好的用户界面。部分人机界面如下所示:

3、控制网络与信息网络的连接

传统的实时监控系统作为支撑现代工业生产和社会生活的基础设施,得到了广泛的应用和发展。但过去,动用了当时最好的技术和最好的人才,可以开发 出好的实时监控系统,但由于系统不具备开放性,各个部分的联系过于紧密,使系统过于复杂。这样系统的更新、扩展、升级变得非常困难。传统的实时监控系统开 发中出现的另一个主要问题是软件的重复开发,软件不能够重用,资源不能共享,造成大量人力与物力资源的浪费。现在OPC标准已经成为工业界系统互联的缺省 方案,保证了自动化系统之间及商业系统之间可以经过工厂来共享信息和相互操作。OPC规范基于OLE/COM技术,同时OLE/COM的扩展远程OLE自 动化与DCOM技术支持TCP/IP等多种网络协议,因此可以将OPC客户、服务器在物理上分开,分布于网络不同节点上。下图中OPC的客户/服务器关系 图描述了OPC在SCADA系统的应用。

企业信息化、办公自动化主要通过INTERNET技术和WEB技术实现,把信息发布到网上,通过网页方式来浏览,达到资源共享。实现WEB页面 更新的方式主要有两种:一是通过ActiveX技术,另一是通过动态页面技术。ActiveX技术是通过下载ActiveX控件来实现与网上信息的动态更 新和交互,实现的信息表示和交互方式也更为灵活,并有丰富的开发工具支持,但对客户机的性能要求较高。动态页面技术则通过CGI、ASP编程或嵌入各种 Script语言来实现,现在比较流行的是ASP网页技术。为了实现控制网络的信息资源在信息网络上共享,可以通过网页嵌入JAVA脚本程序,访问OPC 服务器的实时数据,使实时数据在网页上动态刷新;访问实时数据库,在网页上查看历史趋势图。

WINCC服务器在系统中即作为中心监控平台,又作为OPC服务器。允许与其它具有OPC客户机接口的应用程序进行数据交换。网页服务器 (WEB、邮件服务器)通过OPC通讯接口程序和OPC服务器(WINCC服务器)通讯,就可以在公司网页上显示实时数据。

通过控制网络与信息网络的结合,可以建立统一的分布式数据库,保证所有数据的完整性和互操作性;现场设备与信息网络实时通信,使用户通过信息网 络中标准的图形界面随时随地了解生产情况;控制网络和信息网络的紧密集成也便于实现远程监控、诊断和维护功能。为后期建立完整、高效、实用方便的ERP管 理系统及生产综合控制提供硬件平台,真正实现办公、过程控制的全集成自动化。

4、结论

本系统数据采集量大,控制分站多,系统可靠性高,并通过PROFIBUS总线和OPC接口技术基本建成了适合现代化办公及工业过程控制的网络系统,实现信息化、办公自动化达到资源共享,能够可靠安全的运行,基本达到设计要求。

- 相关推荐

- 热点推荐

- 网络

- 工业

- PROFIBUS总线

-

Profibus转Ethernetip网关实现工业现场升级2023-12-28 1654

-

奇妙的Profibus转光纤技术:工业通信大变身2025-05-07 416

-

PROFIBUS六路集线器,堪称工业通讯界的“超级英雄”!2025-05-15 2352

-

PROFIBUS六路集线器:工业通讯的关键枢纽2025-05-16 2474

-

工业通信中Profibus-dp总线应用手册2009-12-12 5387

-

基于PROFIBUS-DP的电能管理及电力监控系统2011-12-16 4611

-

常见的Profibus总线连接2020-12-02 3195

-

如何用Profibus-DP现场总线实现PLC系统之间的通信设计2020-12-31 1969

-

工业生产中Profibus主站转Profinet网关优势所在2023-12-11 1459

-

基于profibus-DP现场总线和Wincc组态软件实现的2010-04-01 639

-

采用PROFIBUS标准的工业联网技术2010-01-21 814

-

Profibus总线与以太网之间的冗余通信2011-06-16 994

-

一种工业通信网络模型与网络集成设计2011-07-22 1490

-

PROFIBUS现场总线安装指导2012-04-24 993

-

工业级PROFIBUS DP总线隔离中继器2023-03-13 716

全部0条评论

快来发表一下你的评论吧 !