MCU在两轮电动车中的应用

控制/MCU

描述

小二发现,5000万市场容量的市场,最终的归宿都是集成度&价格卷到极致。

1电动车控制器概览

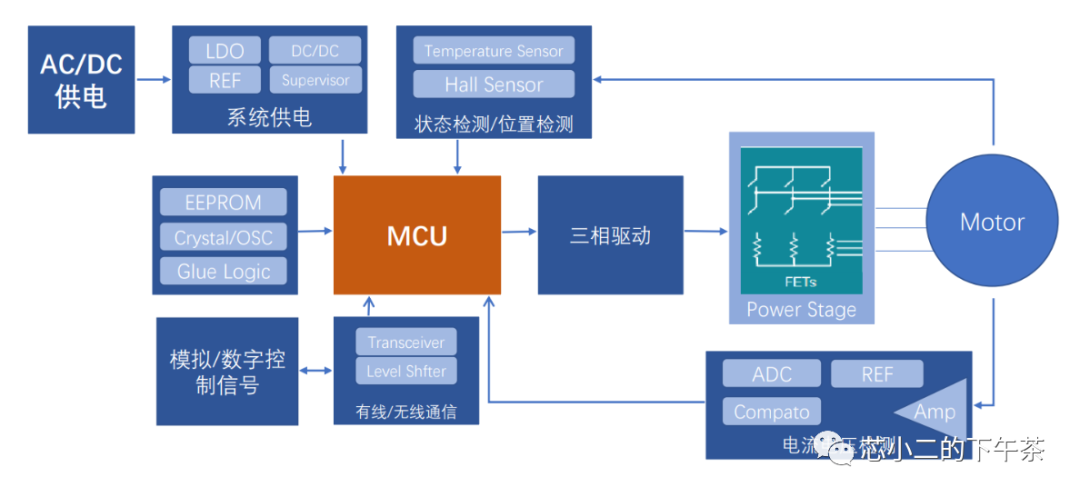

两轮车控制器,简单说就是控制电机,控制电机主要就2个部分:

硬件核心:AD采样,CPU运算,PWM驱动

软件核心:电机控制算法,比如方波控制,FOC控制(双电阻FOC/单电阻FOC)

2控制器使用的MCU的卷法

第一阶段,还是MCU本身的成本PK,提升MCU的运算性能

最早应该是瑞萨MCU为主,后面切到台系MCU,ARM时代,STM32强势来袭,STM32F103C6T6斩获了非常大的市场 以至于后来为了打价格战,ST专门换了个标叫做STM32FEBKC6T6,专门来针对电动车市场竞争 随着国产XX32F103的上市,整个两轮车市场的的MCU大致分成了两个分支:

沿用了8bit单片机的架构,在片上集成了一些单指令硬件算法器,比如开平方,单指令乘除法等,这一类里面应该数中颖和峰岹的占比比较大了。

兼容ST的ARM核心的单片机,主要为M3 M4内核为主,现在也有很多M0的出现了。他们则依靠ARM强大的内部资源进行运算处理,直接抢夺CBT6的市场,我主频高,我内存大,我能5V供电,打的ST是节节败退。

目前像这样的MCU基本都能做到2块钱人民币以内了,雅特力的M4内核的芯片价格靠近了,那些8bit的单片机直奔1.5RMB了

第二阶段,集成模拟,系统层面优化

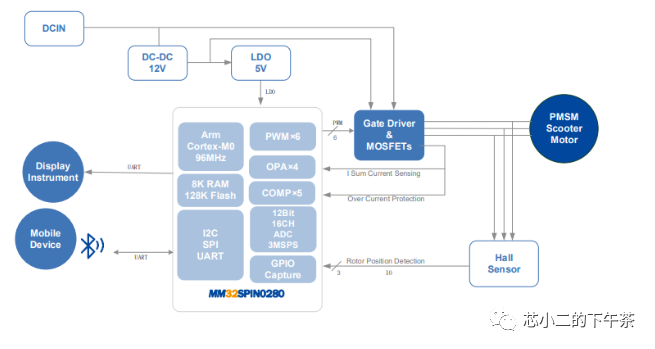

随着竞争的愈发激烈,国内的单片机设计厂商更加灵活,他们加入了运放,加入了比较器,这给控制器的整体成本带来巨大的诱惑,除了不用再外挂运放比较器以外,整个控制器的布局结构也简洁了很多。

转自 灵动微

可能注意下:图片中,电流的采样,把电阻都省了,直接基于MOSFET的内阻;(目前这个方式不是最主流的,毕竟内置MOSFET的精度不高) 类似凌鸥,中微,也都推出了类似的集成运放,比较器等的高集成芯片; 甚至,部分厂家的MCU已经把MOS Driver也集成进去了,想想一个单片机挂6个mos管的那种简洁就让人激动不已。

3采样电路如何跟着卷

一起看下,随着MCU的主频提升和算法优化,外围的采样电路如何卷起来

针对电流爱养,无论是功率电阻+隔离运放,还是采用HALL传感器,在电动两轮车市场来说都是奢侈品,只有一些高端的场景才会用到。

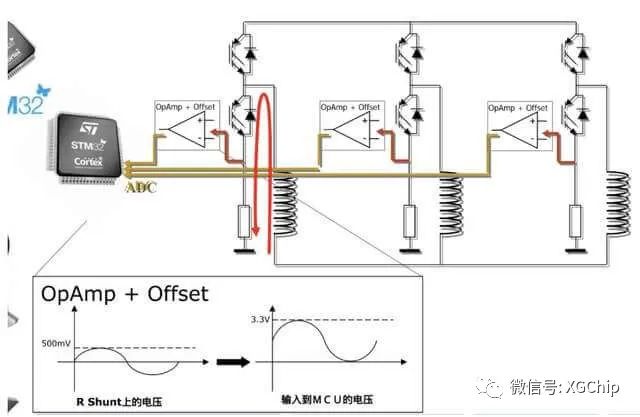

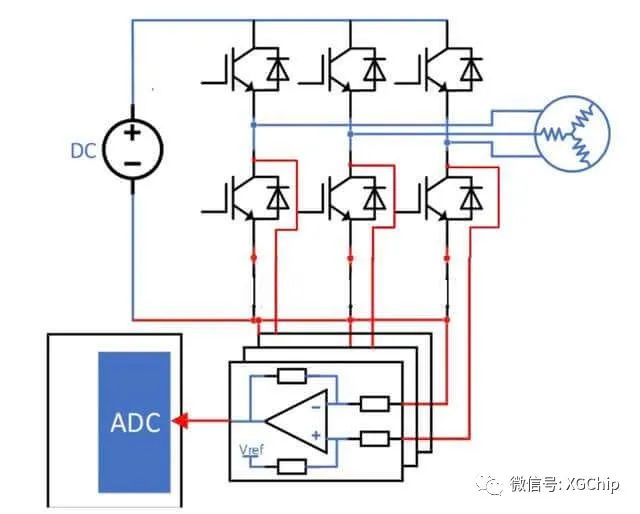

于是技术的优化开始了,我们可以选择在下管打开的时候,从下管到地线之间串接一个采样电阻,这样可以把隔离运放省去,使用普通的轨对轨低压运放就可以采样到电流,如下图所示:

这样的设计只需要将ADC采样的时刻控制在下边MOS管打开的时候去采样,就可以获取到相线上的电流,软件上复杂了一些,但是硬件上却能够将三个高压隔离运放换成一个普通5毛钱的4通道的普通运放

这还不算完,如果我们不考虑一定使用满功率,也就是对母线电压的调制比有要求,我们可以对总功率降一点额,这样我们只需要两个相电阻+2路运放就可以采样到完整的电流信息,又可以省去3毛钱。

你以为这样就完了?

一个功率3W的贴片功率电阻可是要0.25RMB的,而且这东西在这里还要发热,功率大了还需要多并联,MOS管不是有个内阻的嘛?直接采样它不就OK了。

看下图中,我把三个功率采样电阻去掉了,我们将在下边管打开的时候直接通过MOS管的内阻进行电流值的计算,必要的时候也可以通过温度检测进行一些补偿。

你看这样的电路板上面是不是更简洁了,因为简单,所以便宜。

其实这样还是不够节省,且MOS的内阻随温度的变化一致性也不是特别好,对电流的采样精度会有所影响。

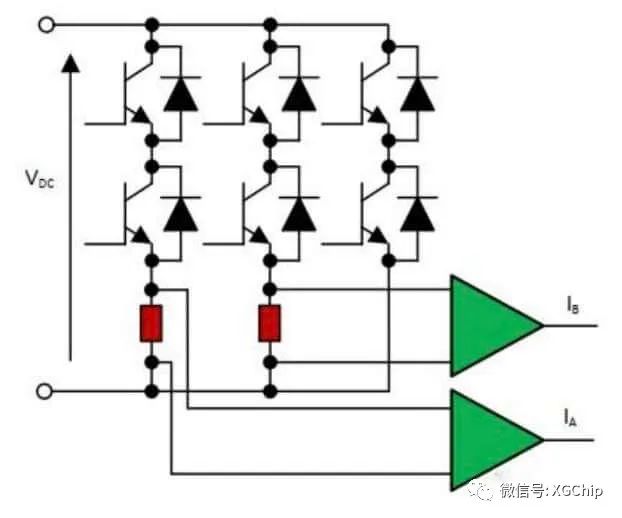

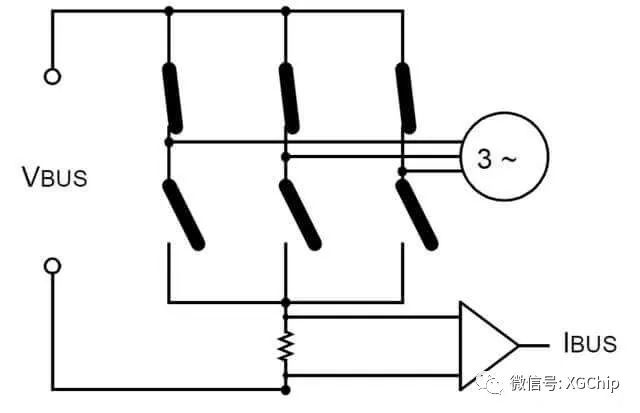

为了再次优化软件算法,我们可以做到使用一颗采样电阻来做到三相电流的采样,这就是单电阻采样技术,下图是它的技术架构:

这种单电阻采样,将整个采样电路的成本压缩到了一个功率电阻+一个普通运放,但是对软件的要求增加很多,我们需要在一个FOC周期的波形中进行两次采样,这对于ADC本身的采样速度也提出了要求

至于这个地方如何确定采样时刻,如何做到波形补偿,有很多芯片原厂的专利技术可以查询,我这里就不去赘述了

TI的方法也是在PWM左半部分周期采样两次,当出现不可观测区时,当前周期不够的,提前“预支”下一个周期的值来补偿,还有很多很多其他方法,总之降本增效的目的达成了。

我相信任何一个行业都有自己“内卷”的形式,只要我们做到了成本十倍优或者功能十倍好就是伟大的创新。

审核编辑:汤梓红

-

更安全、更智能、更绿色,这样的两轮电动车谁不爱?2022-03-31 2595

-

基于ACM32 MCU的两轮车充电桩方案,打造高效安全的电池管理2024-03-06 5904

-

两轮电动车智能蓝牙无钥匙开锁模组2025-03-31 3754

-

武汉芯源半导体CW32L010在两轮车仪表的应用介绍2025-05-13 517

-

两轮自平衡电动车及其电机控制器设计2025-06-09 327

-

应用ME8202制作新型两轮电动车精品充电器方案--微盟电子2017-06-21 7066

-

请问怎样去设计两轮自平衡自动车系统?2021-04-19 2600

-

小牛电动:瞄准锂电电动车市场,开拓锂电两轮电动车品类2019-04-18 3487

-

哈啰出行将切入两轮电动车业务,推出智能两轮“新物种”2020-12-28 4223

-

智能两轮电动车成消费新宠,利尔达电动车软硬件一体解决方案引领“智慧升级”2022-11-08 1675

-

打造高效安全的电池管理 | 基于ACM32 MCU的两轮车充电桩方案2023-06-21 1400

-

MPS在电动两轮车中BMS解决方案2023-08-02 1437

-

MOSFET在电动两轮车上的应用2023-11-06 1224

-

两轮电动车遥控解锁方案2024-05-09 2983

-

两轮电动车系统介绍与THVD8000在两轮电动车上的应用2024-09-27 551

全部0条评论

快来发表一下你的评论吧 !