为智能工厂时代重新设计基于RTD的温度传感器

描述

本文介绍了如何快速重新设计电阻温度检测器(RTD)工业温度传感器,以满足智能工厂对具有更小外形尺寸、灵活通信和远程可配置性的温度测量设备的需求。这可以使用高度集成的模拟前端(AFE)和IO-Link收发器来完成。®

介绍

老话说“如果它没有坏,就不要修理它”警告不要篡改性能可靠并定期证明其价值的东西。可以说,这一建议适用于许多RTD传感器中使用的电路设计,这些传感器可以安静有效地测量全球工业制造设施的温度。然而,为了满足工业4.0的要求,工厂变得越来越智能,并且越来越清楚的是,当前的许多RTD传感器将不适合这些环境。更小的外形尺寸、灵活的通信和远程可配置性是自动化工程师现在对工业温度传感器的一些要求,但现有的解决方案无法支持它们。本文将重新探讨许多基于RTD的温度传感器设计中使用的构建模块,并讨论这些构建模块对传感器应用的限制。然后,它展示了如何快速重新设计这种类型的传感器,使其具备这个新工业时代所需的功能。

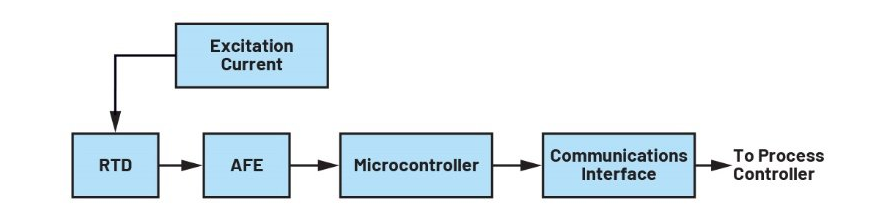

图1.基于 RTD 的温度传感器示例。

温度传感器构建模块

RTD工业温度传感器的构建模块如图2所示。

图2.RTD工业温度传感器的框图。

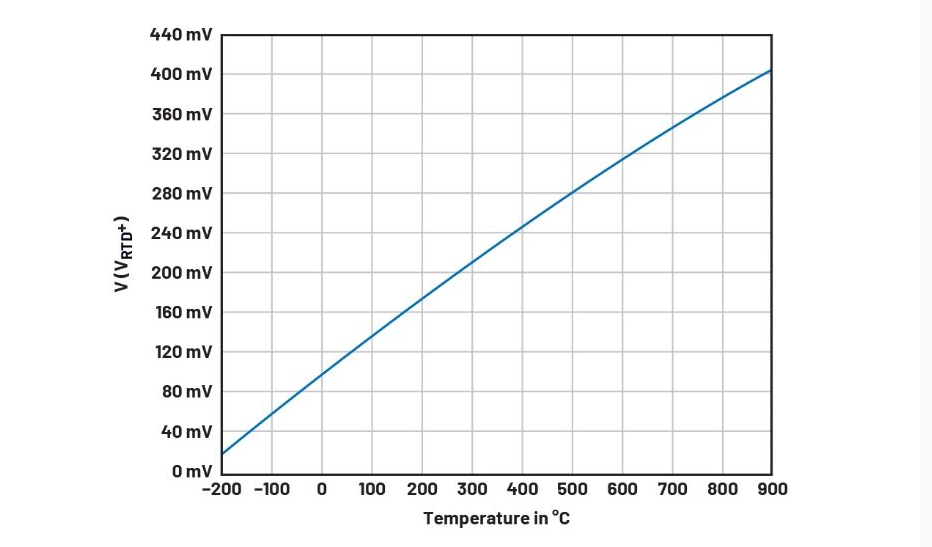

RTD将物理量(温度)转换为电信号,通常用于检测–200°C至+850°之间的温度,在此温度范围内具有高度线性响应。RTD 中常用的金属元素包括镍 (Ni)、铜 (Cu) 和铂 (Pt),其中 Pt100 和 Pt1000 铂 RTD 是最常见的。RTD 可以由两线、三线或四线组成,但 3 线和 4 线版本最受欢迎。由于RTD是无源器件,因此需要激励电流来产生输出电压。这可以使用基准电压源产生,并由一个运算放大器缓冲,该运算放大器将电流驱动到RTD中,以产生随温度变化而变化的输出电压信号。该信号从几十毫伏到几百毫伏不等,具体取决于所使用的RTD类型和测量的温度,如图3所示。

图3.Pt100 RTD 响应温度升高产生的电压信号。

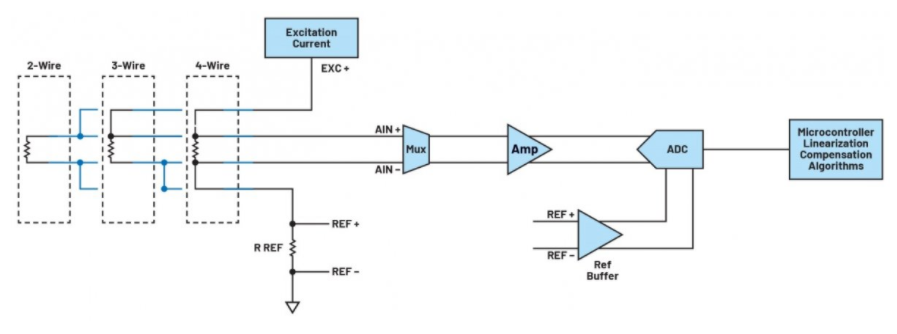

AFE在模数转换器(ADC)将其数字化之前放大和调理低幅度RTD信号,以便微控制器运行算法来补偿其包含的任何非线性。这将数字输出通过通信接口发送到过程控制器。AFE通常使用信号链实现,每个元件执行专用功能,如图4所示。

图4.信号链中使用单个分立式组件实现的AFE。

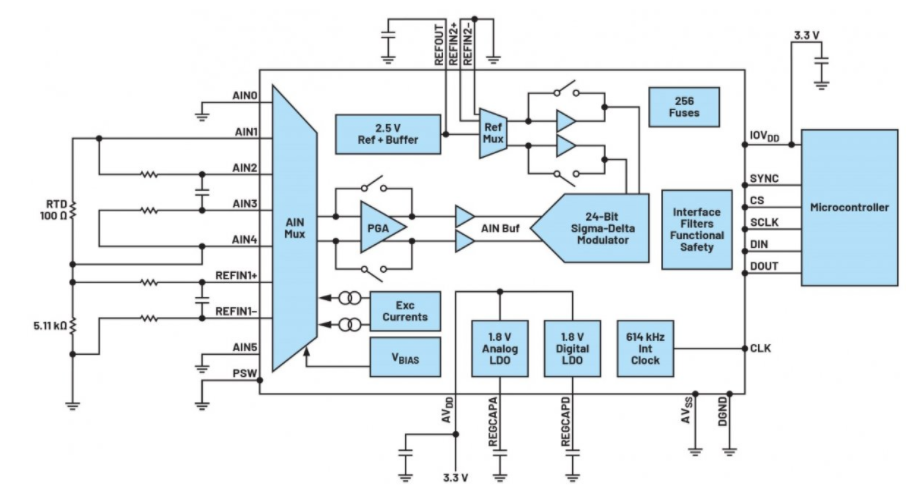

许多现有的温度传感器设计都使用这种分立式方法,该方法要求使用的印刷电路板(PCB)足够大,能够容纳所有的集成电路(IC)、信号和电源布线,并使传感器的外壳尺寸实际上尽可能最小。还有一种更简洁优化的方法,就是使用集成式AFE,例如图5所示的AD7124-4。这个紧凑型IC是一个完整的AFE,采用单个封装,包括多路复用器、基准电压源、可编程增益放大器和Σ-Δ ADC。它还提供RTD所需的激励电流,因此它能取代前一张图中的五个信号链组件,大幅减少所需的板空间,使传感器能够采用更小巧的封装。

图5.使用AD7124-4实现AFE。

通信接口

许多工业传感器设计都是使用一个(或多个)工业网络连接至过程控制器,其中包括多种版本的现场总线或工业以太网。这需要使用专用集成电路(ASIC)来实现所选的网络协议。但是,这种方法有几个缺点。首先,在传感器设计中集成网络专用ASIC会大幅增加成本,尤其当工业网络为专用网络时。还会使传感器市场仅局限于使用该网络的用户。同一个传感器要支持不同的网络协议,需要重新设计,添加所需的ASIC,这个过程非常耗时、耗费成本而且风险很大。最后,诊断功能的数量和类型因网络类型不同存在很大差异(有些网络类型不提供诊断功能)。基于具体的选择,在传感器安装到现场后,工厂操作人员可能很难判断传感器的潜在问题,进行相应的维护,并解决传感器出现的性能问题。

还有一个更好的方法,就是设计一个与所有工业网络保持独立的传感器,从而降低开发成本,并扩大潜在客户群。可以使用IO-Link来完成上述设计,IO-Link是三线工业通信标准,支持传感器(和执行器)与所有工业控制网络相连。在IO-Link应用中,收发器充当连接运行数据链路层协议的微控制器的物理层接口。使用IO-Link的优势在于,它能够进行四种类型的传输:过程数据、诊断、配置和事件,能够在发生故障时快速识别、跟踪和处理传感器。它还支持远程配置,例如,如果需要更改触发过程警报的温度阈值,可以远程进行更改,无需技术人员前往现场操作。MAX14828是一款低功耗、超小型IO-Link器件收发器。该器件采用(4 mm × 4 mm) 24引脚TQFN封装和(2.5 mm × 2.5 mm)晶圆级封装(WLP),易于集成到工业RTD温度(和其他类型的)传感器中。该收发器直接与过程控制器端的IO-Link主机通信,该主机用于管理与接口ASIC之间的通信(如图6所示),因此传感器能够独立于工业网络。

图6.与工业网络的通信由控制器侧的IO-Link主机收发器执行。

更好的方法是设计独立于所有工业网络的传感器,从而降低开发成本并扩大潜在客户群。这可以使用IO-Link来完成,IO-Link是一种3线工业通信标准,可将传感器(和执行器)与所有工业控制网络连接起来。在IO-Link应用中,收发器充当运行数据链路层协议的微控制器的物理层接口。使用 IO-Link 的优势在于它承载四种不同类型的传输:过程数据、诊断、配置和事件,允许在发生故障时快速识别、跟踪和处理传感器。它还支持远程配置 - 例如,如果要触发过程警报的温度阈值需要更改,则可以远程完成,而无需技术人员踏入工厂车间。MAX14828是低功耗、超小尺寸IO-Link器件收发器。它采用(4 mm × 4 mm)24 引脚 TQFN 封装和(2.5 mm × 2.5 mm)晶圆级封装 (WLP),可轻松集成到基于 RTD 的工业温度(和其他类型的)传感器中。收发器使传感器独立于工业网络,因为它直接与安装在过程控制器侧的IO-Link主机通信,该主机管理与接口ASIC的通信,如图6所示。

结论

智能工厂自动化工程师对工业温度传感器的期望越来越高,包括更小的尺寸、灵活的通信和远程可配置性。本文介绍了如何使用高度集成的AFE快速重新设计RTD温度传感器,以减小外壳尺寸。它还展示了IO-Link设备收发器如何允许传感器独立于用于连接到过程控制器的工业网络接口运行。虽然本文重点介绍基于RTD的温度传感器,但这种重新设计也可以应用于使用热敏电阻或热电偶传感器的温度传感器。

作者

布赖恩·康德尔

Brian Condell是一名产品应用工程师,在位于爱尔兰利默里克的ADI公司从事工业连接和控制领域的IO-Link®工作。Brian于1997年开始在ADI公司工作。他于2003年毕业于利默里克大学,获得电气工程荣誉学位。他在半导体行业拥有超过 25 年的经验,担任过从 FAB 维护到 IC 布局、模拟设计、功能安全以及最近的应用等各种职务。他是 TUV Rheinland 的认证功能安全工程师,负责 IEC 61508 的硬件和软件设计。

迈克尔·杰克逊

Michael Jackson是ADI公司全球应用团队的自动化终端市场专家。他拥有电子工程硕士学位。

审核编辑 黄宇

-

如何设计与现场总线无关的智能工厂传感器2023-02-01 3144

-

如何挑选正确的温度传感器2011-07-14 3543

-

如何挑选正确的温度传感器?2018-11-13 1440

-

智能温度传感器的优势何在?2018-11-23 4500

-

如何给工业应用中的智能传感器变送器供电2020-08-20 1318

-

为您的应用选择正确温度传感器的技巧2010-08-05 788

-

温度传感器的主要类型2009-11-07 13778

-

温度传感器种类汇总及应用分析2018-01-22 31783

-

如何实现具有RTD级精度且无需校准快速温度传感器设计2022-11-01 453

-

常用温度传感器介绍:热电偶传感器、热敏电阻传感器2023-01-09 10631

-

温度传感器有哪几种类型 温度传感器工作原理2023-03-25 11321

-

重新设计基于RTD的温度传感器,以适应智能工厂时代2023-06-12 1320

-

如何重新设计基于RTD的温度传感器?2023-06-14 1279

-

如何快速重新设计电阻温度检测器(RTD)工业温度传感器2023-07-10 1328

-

热电偶温度传感器与 RTD 的比较2024-12-05 2278

全部0条评论

快来发表一下你的评论吧 !