聊一聊电机定子在电机壳体中的固定方式的选择

工业控制

描述

众所周知,随着对新能源驱动电机功率密度的要求不断提高,新能源从业人员在电机冷却方案上的思考也正在从水冷逐步向油冷转变。

2017年开始相继落地量产的Molde 3后驱电驱系统和Nidec 150kw电驱系统,不仅成为行业标杆,更是点燃了一众厂家对油冷电机的研发热情。

不过同为标杆,两者的电机油冷方案却不尽相同,由此带来的定子固定方案也有所差异。今天就来聊一聊电机定子在电机壳体中的固定方式的选择。

1

油冷电机定子固定方案现状

Tesla Molde 3采用的是定子铁芯外圆与机壳过盈连接(后文简称过盈方案),此方案与水冷电机一致。Tesla Molde 3 最新的油冷扁线电机也是如此。

而Nidec采用的定子固定方案则是通过4颗长螺栓穿过定子铁芯外圆上的通孔,将定子轴向锁紧在机壳上。

放眼于纯电系统的油冷电机领域,除了Tesla和Nidec,还可以看到:

- GM 2016年发布的Bolt—采用螺栓固定方案

- 现代 2020年发布的E-GMP电驱——采用螺栓固定方案

而如果把目光转向混动系统领域,电机定子的固定方式绝大部分都采用了螺栓方案。行业中的代表有:丰田THS、本田IMMD、GM Volt。丰田Prius,从 Gen1到Gen4,无论漆包线采用圆线还是扁线,定子固定方案都坚定不移的走了螺栓固定方案。

看到这里,可能读者会有以下两个疑问?

- 为何在混动油冷系统中,电机定子都不约而同选择螺栓固定方案?

- 纯电油冷系统中的电机定子为何同时存在过盈和螺栓固定两种方案,这两种方案的优劣各是什么?

试图通过以下几个维度来找到答案。

2

机械可靠性

无论是过盈方案还是螺栓固定方案,都与定子在电机中的定位、固定相关。一般来说,定子与电机壳体的配合需满足轴向定位、径向定位、防转三个基本功能。

两种方案的定子轴向定位都是通过壳体内部的台阶定位面来实现,而螺栓固定方案会在定子铁芯外圆开有若干个螺栓过孔。考虑到螺栓与通孔之间的装配间隙以及螺纹孔在壳体中加工的位置度公差,其径向定位精度稍逊于过盈方案。

考虑电磁力、机械振动冲击、温度等因素的影响,定子与壳体的配合设计变得更加复杂。

过盈方案,通常采用增加铁芯与壳体之间的最小过盈量来提高可靠性。但考虑到两者之间的温差、材料不同膨胀系数等因素,仿真设计的准确性得到挑战。同时,在最大过盈量下还需平衡局部应力与材料的机械性能。

过盈设计是常见的一种配合,但在油冷电机设计中会引出一些额外考虑点。比如,冷却油是否会进入到壳体与铁芯之间降低两者之间的摩擦系数?通过在定子铁芯轭部油道走油是否会导致过盈连接的可靠性下降?

回到螺栓固定方案,原理是利用螺栓拧紧产生的摩擦力,来提供定子在各种条件下防转所需的扭矩。理论上同样可以通过加大螺栓规格、增加拧紧扭矩,来提高可靠性

但需要注意的是,螺栓锁紧的固定方式,无论是在拧紧后还是在产品使用过程中,扭矩的衰减都不可避免。由此导致的轴向夹紧力下降,将会带来定子打滑风险。定子铁芯由无数“柔软”的硅钢片叠压而成,这种软连接所引发的螺栓扭矩衰减问题需要慎重对待。因此螺栓的选型、防松方案以及拧紧工艺的设计和验证显得较为重要。

3

冷却

为了增加铁芯部分的散热能力,过盈方案(参考Tesla)选择通过增加铁芯径向尺寸来实现冷却油道的特征,而这将不可避免的增加一道热阻。而螺栓方案则可以通过油管(Toyota)、淋油盘(Nidec)等辅件的设计,对铁芯和绕组的特定部位进行主动冷却,而且由于铁芯和壳体之间允许存在间隙,铁芯表面热量将直接被冷却油带走。

此外,过盈方案为了让冷却油能够顺畅的通过整个电机油道系统,甚至以一定流速射出,从进油到出油势必会产生较大的压降,这对油泵能力提出了更高的要求。而螺栓方案的电机油路则相对“通畅”,对整个系统而言负担较小。

当然,也可以看到过盈方案带来的益处。由于铁芯油道遍布定子表面,整个铁芯、包括配合油环之后对绕组的冷却相对较为均匀。

4

NVH性能

首先来看电机的NVH性能。

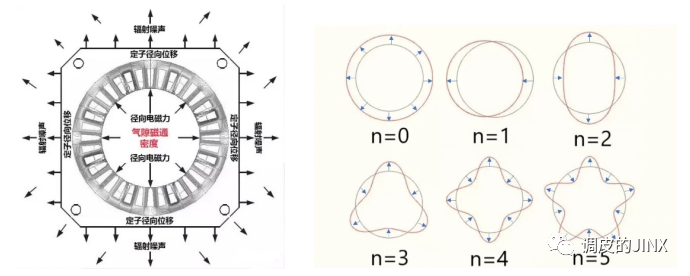

电机振动噪声可分为三类:机械噪声、电磁噪声、空气动力学噪声。其中,与定子相关的噪声主要为电磁噪声。

简单来说,其一部分来自电磁力(由于绕组在定子铁芯内部产生的磁动势,使得定子铁芯内表面受到沿圆周方向分布的径向电磁力),另一部分则来自于定转子磁场耦合生产的转矩脉动,称为切向电磁力。在实际噪声的情况中,往往前者占主导。

定子电磁力及模态

两种固定方案最大的差异,即在于定子噪声传递路径的不同。过盈方案的定子通过铁芯外表面与壳体配合,电磁力将直接传递到整个壳体上,最终通过悬置在整车形成响应。而螺栓方案的定子与壳体的配合部分为壳体上的轴向定位面,并且两者之间的圆周间隙切断了电磁力的径向传递路径,这无疑对整机电磁噪声的抑制起到了较好的作用。

其次,由于铁芯外圈油孔的存在,过盈方案的定子在径向上的刚度相对较差,给NVH设计带来更高的难度。

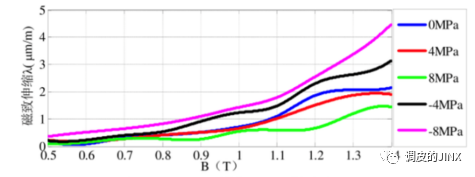

工作状态下,定子在交变的正弦磁场中由于磁致伸缩效应(后文会提到),将引起尺寸上的不断变化。通过下图可以看到,随着沿磁化方向的压应力值的增加,磁致伸缩量同步上升(其中λ=△l/l)。虽然其量级一般仅为10-6~10-5,但其对电机噪音的影响不应忽视。

而上述情况在过盈方案中将更甚。因为通过计算不难发现,过盈方案中铁芯所受的径向应力基本上是大于螺栓方案的中铁芯所受的轴向应力的,并且绕组磁场主要分布于冲片的平面方向,而非厚度方向。

外加应力下无取向电工钢片磁致伸缩

同样,螺栓固定方案中螺栓的选型和设计对NVH影响也较大。如果螺栓提供的轴向预紧力不足,定子所产生的电磁力将克服静摩擦力,最终通过螺栓将噪声传递到壳体。

5

电机输出性能

这里需要引入"磁弹耦合效应":磁性材料磁学性质和力学性质相互关系的一种现象,包括磁致伸缩效应和逆磁致伸缩效应(也称磁弹效应)。

前者定义为物体在受到外磁场作用时沿磁力线方向产生伸缩相对变形;后者定义为铁磁材料在机械应力的作用下,材料的磁性能发生变化。其与应力的大小、磁场与应力方向的夹角有关。

因此,可以理解过盈方案(铁芯受径向压力)以及螺栓方案(铁芯受轴向压力)对硅钢的磁性能的影响不尽相同。

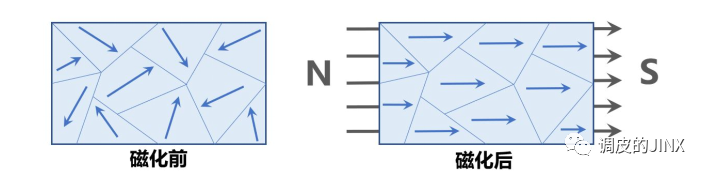

为了更好的理解,引入另外一个概念:磁畴。

磁畴的产生机理不作详解,可以简单理解为铁磁体的内部存在神奇的相互作用,会自发的形成许多磁化方向看似杂乱无章的小区域,这些区域即为磁畴。

在没有外磁场时,磁畴分布的方向混乱,遵循局部能量最小的原则,对外不显磁性;加上外磁场后,能量最小的状态发生改变,磁畴的大小及排列方式发生改变,并逐步朝着外磁场的方向被“捋直”,铁磁体显示强磁性。

磁畴分布

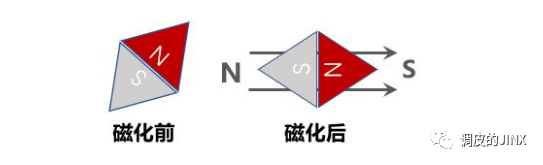

而每个磁畴又可以简单理解为一个小磁铁。

磁畴示意

需要注意的是,磁性材料的应力状态与其内部的磁畴结构有着密切的关系。当应力沿着磁化方向拉伸时,磁畴也会沿着这个方向被拉伸,磁畴的数量、排列方式也会发生改变,从而对材料的导磁性能、损耗造成影响,引起电机输出性能的变化。

电机设计通常选用无取向硅钢作为导磁材料。但从硅钢片的实际来料状态来看,沿着不同方向上的性能本身存在一定差异。这是由于材料在不同方向上的应力状态不同所造成的磁畴状态的差异导致。

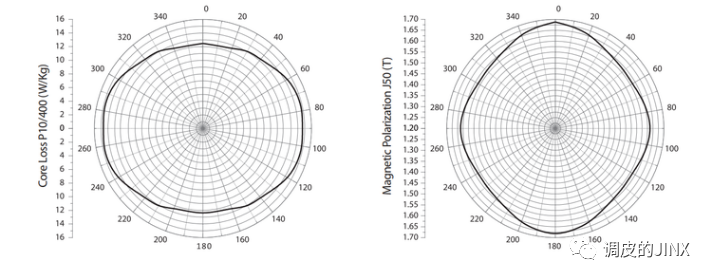

下图0°/180°为轧制方向,90°/270°为非轧制方向。显然,无论是损耗还是磁感应强度,轧制方向的性能都略胜一筹。

硅钢不同方向轧制性能对比

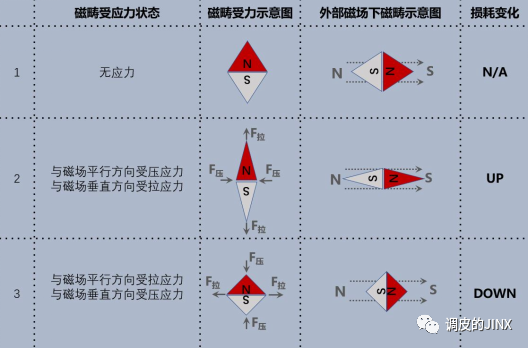

笔者注意到,有不少研究者提到压应力将造成硅钢片的磁性能下降,拉应力则相反,但都没有讲清楚测试时应力和磁化方向的关系。下表展示了不同应力方向和磁场方向对导磁材料损耗的影响:同是压应力,与磁场方向的角度不同,对损耗的影响也不尽相同。

此外,也有研究表明:相同方向、大小的拉应力和压应力所引起的材料损耗变化程度不同,损耗升高的程度要远大于降低的程度。

磁畴状态汇总

铁磁材料的相对导磁率变化与应力之间的关系如下。对于正磁致伸缩系数材料(如硅钢)在受到压力作用时,在作用力方向导磁系数减小,而在作用力的垂直方向导磁系数增大;当作用力是拉力时,其效果相反。

△μ/μ=-(2λm/Bm2)·σμ

λm:材料的饱和磁致伸缩系数(其大小与材料的形变量、测试方向与磁化方向的角度有关)

Bm:材料的饱和磁感应强度

σ:外加应力

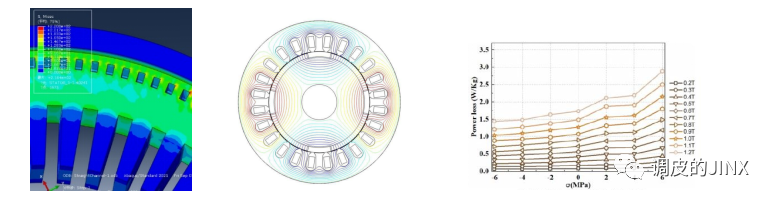

重新回到本文讨论的主题。如采用过盈方案,硅钢片在径向方向受压应力,并且通过仿真可知,此应力将主要集中在定子轭部,同时为了满足机械上的要求,硅钢片局部区域的应力大小往往会达到100MPa以上。

而在实际运行过程中,定子轭部的磁路以圆周方向为主,径向方向为辅。根据上述理论,笔者认为较无应力状态定子,过盈方案的定子轭部铁损将降低,电机的磁滞损耗和涡流损耗也将下降,输出性能表现更佳。

铁芯过盈仿真

这个结论可能与以往的认知不同,欢迎大家提出不同意见。另外,在相同的过盈条件下,硅钢片在轧制、非轧制方向的磁性能表现也是不同,可以结合定子铁芯的制造工艺来思考这个问题。

而采用螺栓方案,硅钢片在轴向方向受压应力。厚度方向压应力对材料磁性能的影响如下。

随着应力增大,材料在不同方向上的导磁率都将下降,涡流损耗也将明显增加,非轧制方向的磁滞损耗增量很小,轧制方向的磁滞损耗上升较快。

基于上述分析,这就造成了其整体方案下的硅钢片实际性能不如过盈方案(仅考虑装配应力)。

需要注意的是,轴向压应力并不是均匀分布于整个定子铁芯表面,而是呈现出螺栓连接位置处局部应力较大其余位置较小的状态,而螺栓过孔就如过盈方案的外圈油道一样,对于电磁性能来说,设计时应作为冗余考虑。因此,虽然螺栓方案下的硅钢片损耗和导磁性能有恶劣的趋势,实际影响又或许没有想象中的那么大。

经过这一块的对比分析,大家可以发现,两个方案的不同应力状态对电机性能的影响,很难定量的给出一个结论。因为不同的配合设计、电磁方案、铁芯的工艺、实际温度等等,都会对硅钢片的实际磁性能、电机的实际输出性能造成不同程度的影响。这也是为什么常常电磁仿真(尤其是损耗)与实际情况差距较大的重要原因之一。

6

工艺、成本思考

为了实现过盈方案中定子铁芯上的冷却油道,在冲压模具、叠压工艺的设计、制造上显然会更复杂,并且工艺对产品设计的限制也会更多。量产后的节拍也不如螺栓方案。这一块的工艺成本相对略高。

壳体的制造工艺上,两者相差不大。

电驱系统的装配工艺,无论是样件阶段还是量产阶段,螺栓固定方案存在较大优势。前者需要一套加热系统+定位系统+压装系统+冷却系统,效率低,返修时的便利性也不佳;而后者可在冷态下操作,采用一套定位系统+螺栓拧紧工位即可满足,工艺成本的优势较为明显。

结束语:

从定子固定方案的角度出发,在机械、冷却、性能、工艺成本几个不同的维度进行了分析和分享。

-

音圈电机的定子和动子位置可以互换吗?2017-12-07 4415

-

教你轻松搞懂轮毂电机/轮边电机/集中式电机2018-10-12 9662

-

电机定子圆柱壳体周向模态频率计算_于慎波2017-01-07 730

-

电机定子与壳体过盈配合的噪声分析2022-12-07 5777

-

电机定子有哪些测试方法2023-06-16 9219

-

电机壳体封装工艺的应用领域有哪些2023-07-21 1468

-

电机定子灌封胶:选择、应用与效果2024-01-18 2877

-

扁线电机定子转子工艺及装配三大工艺环节2024-03-19 4861

全部0条评论

快来发表一下你的评论吧 !