晶圆厂调度如今非常复杂,迫切需要下一代智能软件

电子说

描述

来源:《半导体芯科技》杂志

作者:Jamie Potter, FLEXCITON公司联合创始人兼首席执行官昊,弗吉尼亚理工大学

对于整个晶圆厂所有工作的安排和调度而言,可以使用的方法确实是数不胜数,因此,从中找到最佳的方法是一项巨大的挑战。这是一个多维问题,目前的启发式调度软件完全无法处理。Flexciton公司开发的一种解决调度复杂性的新方法,已经在半导体行业产生了重大影响。

全球性的大趋势,如自动驾驶汽车、人工智能(AI)和高性能计算等,正在推动技术进步,以及对更复杂芯片和更小工艺节点的需求。因此,晶圆制备过程变得更加精细复杂,某些类型的产品要求晶圆经历数千个工艺步骤,制造周期长达数月之久。除了复杂性的挑战之外,人们还期望晶圆制备变得更加可持续和节能,同时提高生产率,并保持低的每片晶圆成本。

生产过程的复杂程度预计只会增加,除非晶圆厂采用新的方法来简化和精简管理,否则面临的挑战将变得势不可挡。芯片公司必须通过解决其产品的复杂性问题来提高业绩和产出。目前,晶圆厂应对复杂性的常见方法是将一个大问题分解成多个较小的、更易于管理的问题,并指派特定的团队来解决每项挑战。原则上说,这种方法似乎是正确的,然而,在实践中它有着明显的缺点。晶圆厂内的不同团队往往具有不同的优先事项和关键绩效指标(KPI),这导致他们的工作缺少关联,相互孤立。当各个团队努力使自己的KPI最大化时,就会出现冲突,因为某个方面工作的KPI与另一个方面工作的KPI可能是对立的,这样就会对晶圆厂的总体目标产生负面影响。

例如,工艺工程师优先考虑的是良率,工业工程师专注的是减少周期时间和提高产量,而制造操作人员寻求的则是每天移动次数的最大化。举个例子,良率最大化的目标可能会阻碍产量的增加。相反,如果通过更改配方来提高良率,则会影响产量和周期时间,特别是当这些变更需要随着时间的推移进行优化时。

01运用调度来克服复杂性

我们来更深入地探讨一下复杂性的问题,尤其它是怎样影响晶圆生产的调度的。这个过程包括不同的阶段,比如:计量、光刻、扩散炉、外延等等,每个阶段都有自己独特的一套准则和工具。最常见的调度方法是利用基于规则的软件,此类软件规定了晶圆加工的顺序。

然而,每个区域的规则数量太多,可能会让人不知所措,工业工程师常常依靠简化和走捷径的办法来管理和控制每个阶段的参数。此外,这些“捷径”可能会导致计划调度人员做出次优决定,因而对性能产生负面影响。这种方法的另一个问题是,它需要熟练的工业工程师提供大量的手工输入来编写和维护规则,以试图与晶圆厂的动态特性保持同步。在全面运转的晶圆厂中,情况是不断变化的,这就需要持续的人为干预,以确保主动监控和更新调度规则。这是很有必要的,旨在适应可能发生的任何变化,并在增添新工具、配方或产品组合的情况下创建新的规则。随着芯片复杂性的增加,其生产的复杂性也是水涨船高,因此有必要对规则集进行频繁的更新和补充。

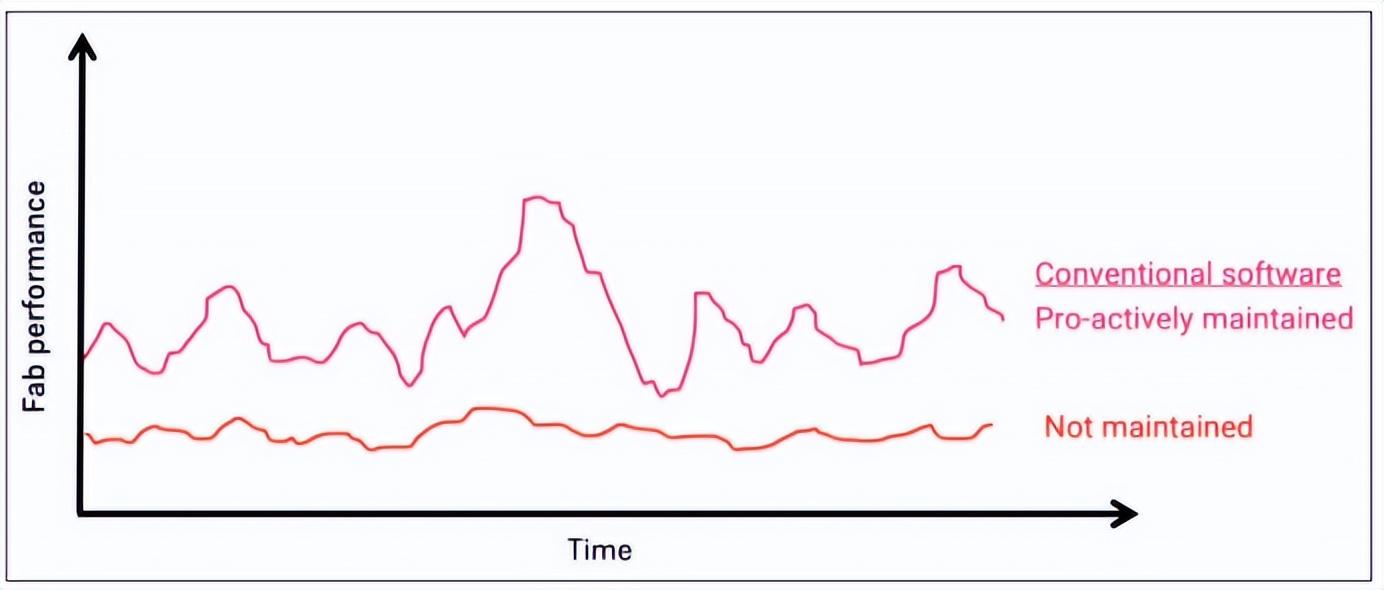

△图1:基于规则的调度要求采取主动且耗时的规则维护,以保持性能。

如图1所示,这些不断的变化对基于规则的调度的执行造成影响。虽然有些时候它能做出正确的决定,但是,由于缺乏智能算法,所以它在另一些场合则可能做出并非最优的决定。为了保持规则的执行效能,它确实需要主动的规则维护,以及专职工业工程资源来负责此项工作。目前这本身就是一个问题。该行业正在遭受熟练劳动力短缺的困扰,而且工业工程师的需求量尤其大。晶圆厂通常建在偏远地区,事实证明,要想吸引新一代的工业工程师(IE)到那里工作,显然是一大难题。如果对基于规则的调度系统进行微调的工作占用了这些工业工程师大量的能力,我们只会让这一挑战变得更加棘手。

02更聪明(而不是更费力)地工作

我们如何才能有效地管理生产复杂性而不损害其蕴藏的潜力?试图简化数据并不是解决方案,因为正是其复杂性使之成为一种强大的工具。相反,通过全面采用智能制造技术,使我们能够充分利用丰富的数据,从而可以更完整、更准确地了解晶圆厂的运作情况。工作重点应该是精简工艺流程,而不是简化数据。

03Flexciton软件是怎样工作的?

对于整个晶圆厂所有工作的安排调度而言,可以使用的方法确实是数不胜数,因此,从中找到最佳的方法是一项巨大的挑战。这是一个多维问题,目前的启发式调度软件完全无法处理。

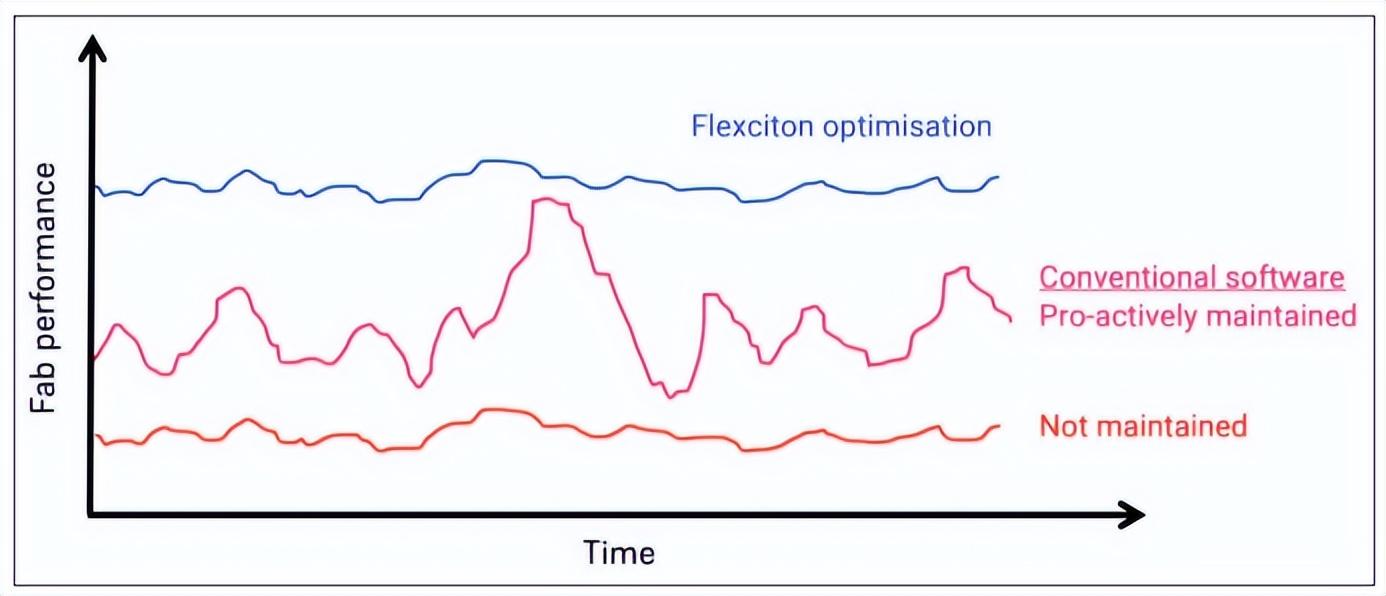

Flexciton的下一代调度软件是目前市场上唯一能够化解这个问题的解决方案。它将强大的数学优化技术与智能分解技术相结合,以找出具有完全自主性的解决方案。这种先进的智能软件能够在短短几分钟内生成优化的生产计划,运用的方法是将数十亿种方案仔细搜寻一遍,专注于研究可以实现整体关键绩效指标的最佳可行方案。这种重复、迭代的过程确保它不断地更新计划时间表,以顾及到晶圆厂环境条件或商业目标的任何变化(图2)。

△图2:与传统的基于规则的软件相比,Flexciton的软件能够以更大的自主性保持最佳性能。

重要的是,该软件不需要熟练的工业工程师来创建一套初始规则,也不需要总是在修改或创建新的规则。这种智能软件一直在学习如何优化晶圆厂的运行,以满足既定的关键绩效指标。如果目标发生改变,那么它就在无数可能的方案中寻找符合新目标的方案,这就是为什么它不需要任何规则来给予指导的原因。这使得它成为第一个、也是唯一一个以目标为中心的自适应调度解决方案。

04希捷(Seagate)公司案例研究

光刻区有一个很长且高度可重入的工艺过程,包含1600个步骤,是晶圆厂的核心,所以拥有优化的时间表是至关重要的。下面的结果来自于实时生产环境中的一个工具集,它具有一个内部光罩库(reticle library),光罩可以在半导体制造工艺设备(工具)和光罩盒(cabinet)之间单独移动。

05瑞萨(Renesas)公司案例研究

在晶圆厂调度需要处理的事情中,时钟链约束(timelink constraints)是最复杂的问题之一。它们规定了晶圆生产工艺步骤之间的最大允许时间。时钟链的正确安排对于帮助实现氧化或污染风险的最小化至关重要。如果晶圆在工具外等待加工的排队时间过长,就会发生这种氧化或污染的情况,导致报废或返工,因而损害利润率。瑞萨电子(Renesas Electronics)请Flexciton看看它的智能调度软件是否能改善其晶圆厂扩散区中这方面的调度。

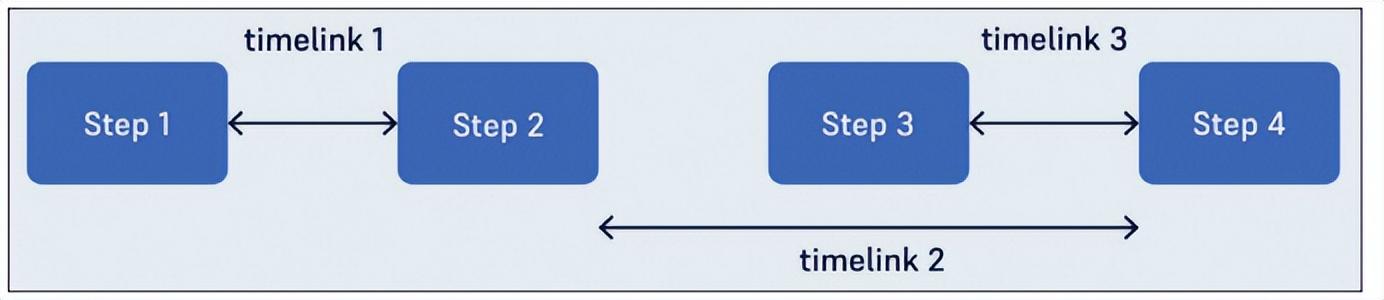

造成时钟链约束非常难以安排的原因是其相互依存性。例如,通过从步骤1移至步骤2,晶圆进入了第一个时钟链。当离开步骤2时,晶圆进入第二个时钟链,该时钟链一直持续到步骤4。然而,在步骤3和步骤4之间也可以有第三个时钟链约束(称为嵌套时钟链),它与第二个时钟链约束重叠(见图4)。因此,步骤3的安排必须允许步骤2和步骤3的时钟链约束均得到遵守。讨论的这个例子只是针对几个步骤,但实际上,可能有数百个步骤和许多重叠的时间约束,需要持续不断地予以考虑。这就制造了晶圆厂中最复杂的调度问题之一,任何违反时钟链的行为都会对财务产生负面影响。

△图4:本图给出了4个连续步骤之间的时钟链系统示例。重叠的时钟链意味着在完成步骤3之后,该批次开始一个新的时钟链(timelink3),同时仍然过渡到现有的时钟链(timelink2)。

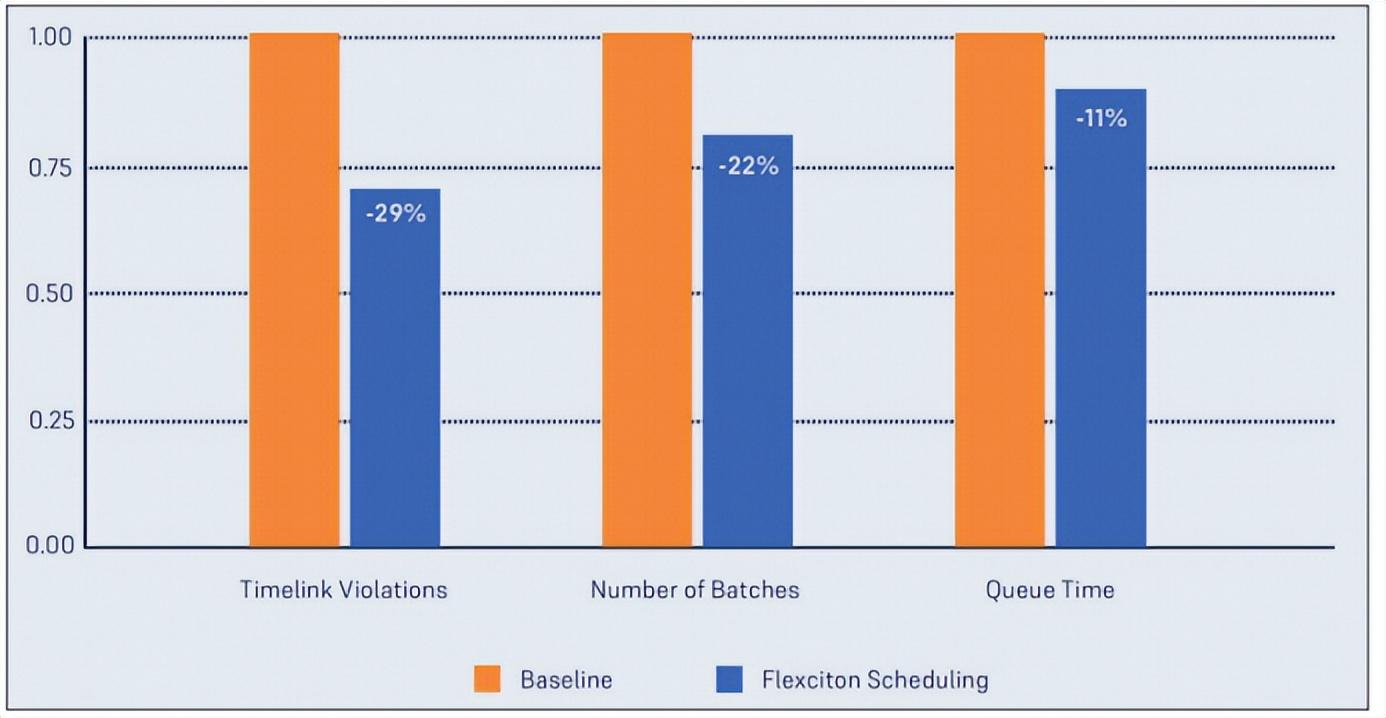

该软件在一种模拟环境中运行,复制Flexciton的调度器在瑞萨晶圆厂现场运行的方式。结果显示,在减少时钟链违例方面取得了显著的改善,可以实现29%的降幅。额外的改进将可能是批次数量减少22%,排队时间缩短11%,尽管这两项关键绩效指标是存在冲突的(见图5)。这是因为减少批次的数量自然意味着增加每批次中的晶圆数量,但这就导致每个批次的排队时间增多,因为操作人员需要等待新的晶圆到达加工工具,然后才能一起处理它们。目前,大多数晶圆厂在生产过程中对未来批次的到达时间都无法提前知晓,因此操作人员有时会为了实现批量规模的最大化而没有必要地等待,从而导致排队的晶圆数量增多,并损害生产率。独特的是,Flexciton调度器能够看到批次是如何及时移动的,因此可以优化批次数量与排队时间之间的平衡,从而在这些相互冲突的关键绩效指标上获得可观的改善。

△图5:对照Renesas Electronics的基线结果,在时钟链违规、批次数量和排队时间方面取得的KPI改进。

06案例研究:欧盟(EU)的一家晶圆厂

由于面对复杂的时钟链约束,因此这家晶圆厂竭力提高洁净区和熔炉的效率。采用一种类似的模拟环境离线方法来运行Flexciton的调度软件。客户对这款软件的印象非常深刻,目前已经在该晶圆厂进行了实地部署。

Flexciton公司联合创始人兼首席执行官Jamie Potter解释说:“我们的方法有一个关键的与众不同之处,就是我们的软件能够根据晶圆厂(或晶圆厂中的在制品)的当前状态来预测未来可能发生的事情。它在许许多多可能的解决方案中寻找最佳的解决方案,不断寻找满足KPI的最佳时间表,以最大限度地提高晶圆厂的生产率和利润率。人类和启发式算法完全做不到这一点。”

审核编辑 黄宇

-

下一代定位与导航系统2012-08-18 2619

-

【转载】黑莓CEO:不会推下一代BB10平板电脑 专注智能手机2013-07-01 2093

-

2016CES:Atmel下一代触摸传感技术亮相2016-01-13 3116

-

小草带你体验 下一代LabVIEW 软件2016-12-25 6410

-

支持更多功能的下一代汽车后座娱乐系统2019-05-16 2283

-

为什么说射频前端的一体化设计决定下一代移动设备?2019-08-01 3040

-

下一代SONET SDH设备2019-09-05 2494

-

单片光学实现下一代设计2019-09-20 3476

-

请问Ultrascale FPGA中单片和下一代堆叠硅互连技术是什么意思?2020-04-27 2288

-

【MPS电源评估板试用申请】下一代接入网的芯片研究2020-06-18 1295

-

如何利用人工智能实现更为高效的下一代数据存储2021-01-15 2299

-

STM32有一个非常复杂的时钟系统2021-08-12 784

-

下一代网络概述2009-06-22 844

-

SIP封装技术,我国发展迫切需要2018-06-02 4372

-

新的智能软件可以为下一代无人机提供强大动力2020-05-06 2315

全部0条评论

快来发表一下你的评论吧 !