出于意料!电化学抛光过程出现马氏体相变

描述

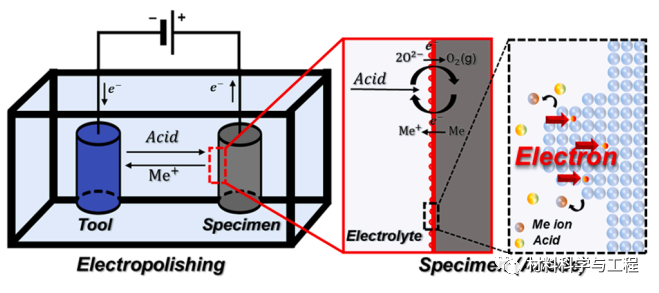

电化学抛光(EP)通过选择性地去除工件表面区域中的特定零件(如粗糙度和氧化物)形成镜面状表面。当电压施加到酸性溶液中时,金属表面上的离子溶解,留下镜面。由于与机械抛光或聚焦离子束研磨相比,EP不施加可能严重改变金属试件表面特征的外力和/或变形,因此它被广泛用作制备金属试件以进行精确显微组织观察的工艺。

虽然EP只是通过在阳极处向试件表面施加电流来引起电化学反应的过程;然而,有趣的是,已经观察到在几种亚稳奥氏体不锈钢的电化学抛光过程中发生了显著的α’马氏体相变,尽管已有报道在电化学充氢过程中在阴极发生马氏体相变。因此,本研究分析了α在电化学抛光过程中发生马氏体相变的特点,并提出了其机制。

来自韩国浦项科技大学和首尔大学的学者研究发现,16Cr-5Ni亚稳奥氏体不锈钢在电化学抛光(EP)过程中发生了显著的马氏体相变。通过电子背散射测量发现,随着外加电压的增加和放电时间的延长,α’马氏体量增加。有趣的是,通过比较EBSD、X射线衍射仪和铁氧体显微镜的测量结果,可以确定马氏体相变发生在发生EP的表面。

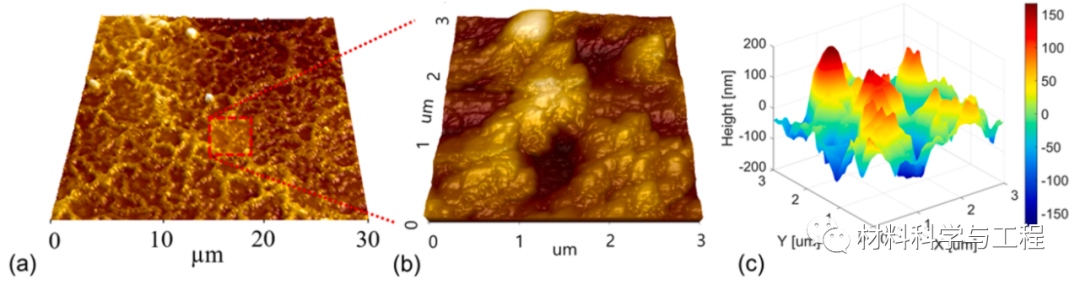

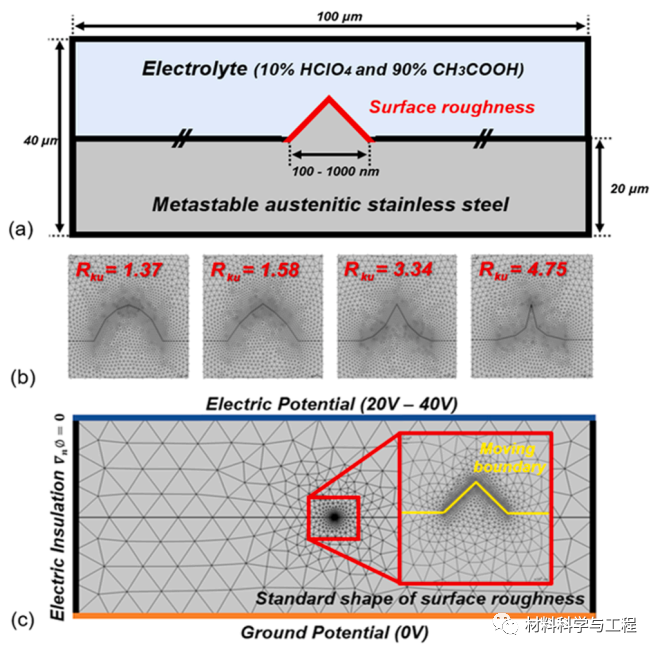

用COMSOL多物理方法计算了不同外加电压下的表面电荷分布,探讨了电沉积诱发马氏体相变的机理。为了准确地考虑样品的表面形状,本研究使用原子力显微镜测量了粗糙度的三维空间分布,并将其作为COMSOL多物理模拟的初始条件。

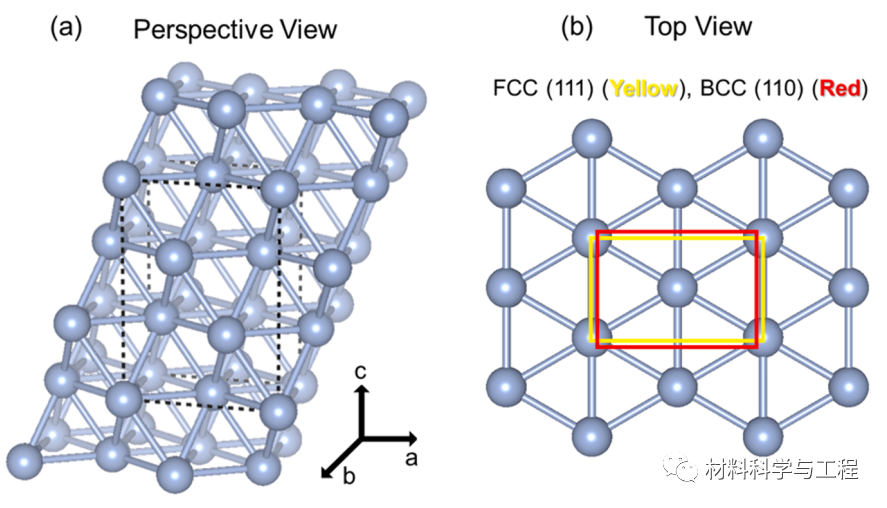

最后,通过反映表面电荷分布的第一性原理计算,得出结论:在电化学抛光过程中,由于表面电荷的积聚,导致应力诱发奥氏体不锈钢表面的马氏体相变,从而产生显著的应力。

图1.用于粗糙度形态分析的原子力显微镜(AFM)图像(a)30×30微米区域获得的3D图像,(b)3×3微米区域获得的3D图像,以及(c)3×3微米区域的Z轴高度分布等值线图

图2.不锈钢表面粗糙度周围发生的电化学抛光(EP)和氧化还原反应示意图。

图3.EP模拟模型概述(a)EP的设计模拟条件和尺寸,(b)不同定义的粗糙度及其相应的网格条件,以及(c)EP模拟的边界条件

图4.用于密度泛函计算的铁结构的各种视图(a)FCC(111)体结构的超晶胞,(b)分别显示FCC(111)和BCC(110)面的超晶胞的俯视图.

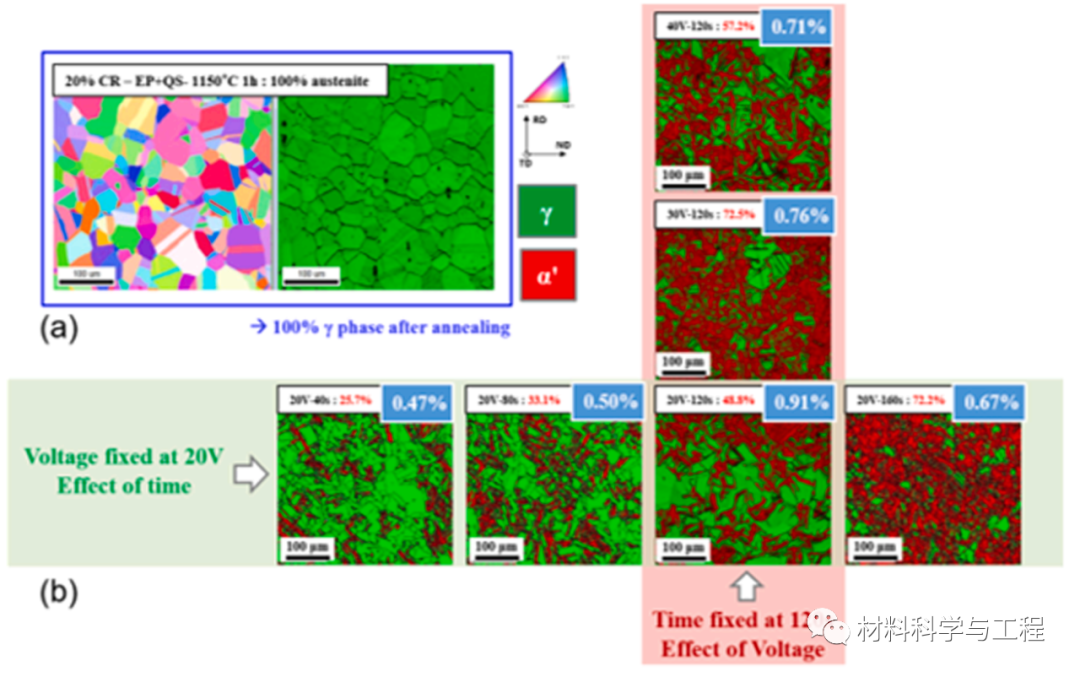

图5.电处理条件对16Cr-5Ni-0.15C-0.1N-0.9Si-0.3Mn(wt.%)不锈钢马氏体相变的影响(a)在1150℃下1h退火的样品的反极曲线和相图,以及(b)不同电压和不同电火花持续时间下马氏体含量的电子背散射图像.

图10.面离子电荷密度(C/m2)转化为面心立方(111)面上每个Fe原子的电子数的过程;计算的面上电子电荷密度可通过以下两项除以面心立方(111)面上的电子数:面心立方(111)面上的面积和电子电荷量。

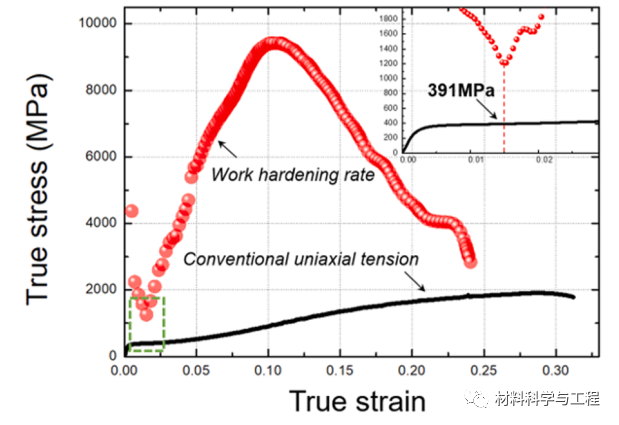

图14.16Cr5Ni-0.15C-0.1N-0.9Si-0.3Mn(wt.%)不锈钢的室温真应力-应变曲线和加工硬化率曲线

在16Cr-5Ni-0.15C-0.1N-0.9Si-0.3Mn(wt.%)不锈钢中,本研究发现了一种意想不到的α’马氏体相变现象。用电子探针、X射线衍射仪和铁氧体显微镜对电火花处理后的试件进行分析,发现α’马氏体的形成主要集中在不锈钢的末端表面。利用原子力显微镜定量分析了EP处理过程中表面粗糙度的形态特征,并对Rku、Rq和碱基长度数据进行了统计分析,以阐明电化学抛光处理过程中α’马氏体的形成机制。

根据粗糙面的形状和尺寸进行了多物理模拟,计算了电沉积过程中每个铁原子通过粗糙面的电子数。通过密度泛函理论计算,确定了电子流入在晶格中产生的电致应力。通过对电化学抛光诱发应力下马氏体相变相互作用能的分析,阐明了电化学抛光处理可以发生热力学稳定的α’马氏体相变。

审核编辑:刘清

-

电化学传感器ppt2008-07-02 11657

-

新型铜互连方法—电化学机械抛光技术研究进展2009-10-06 7185

-

电化学传感器2015-04-17 3162

-

电化学原理介绍和分析方法2017-10-16 11698

-

应用电化学传感器的设计2018-11-15 2981

-

基于电化学传感器的Arduino兼容电化学气体检测电路CN03572020-03-12 4207

-

电化学传感器的发展怎么样?2020-03-25 3142

-

电化学工作站有什么功能?2020-03-30 3794

-

电池的电化学阻抗谱原理是什么2021-03-11 5887

-

铜电致化学抛光机理及性能2018-02-04 1323

-

电化学知识:电化学的应用与三电极体系!2019-06-11 29422

-

电化学传感器的优缺点_电化学传感器的应用2019-09-29 24659

-

抛光镜面加工工艺常见的几种方法2021-03-15 16649

-

电化学阻抗谱的设计基础2022-10-17 3650

-

什么是电化学电容器?电化学超级电容器有什么特点?2024-03-05 2108

全部0条评论

快来发表一下你的评论吧 !