电机轴承电腐蚀的解决方法

工业控制

描述

我们谈到了轴承电腐蚀的机理: 轴电压的源头来自控制器PWM控制产生的共模电压 。从某种意义上来说,轴电压是客观存在的。

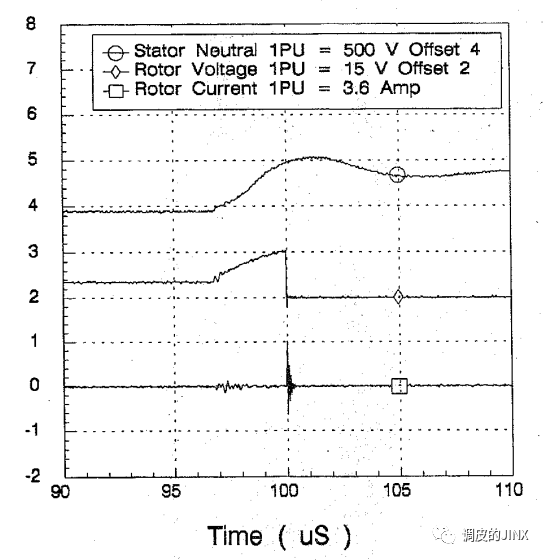

轴承击穿放电的时间通常非常快,大约只有10ns。上述数据源自90年代,国外学者针对某款电机进行的测试数据如下图所示: 当轴电压8-15V时,发生了明显的击穿放电 。因此,8-15V被作为轴电压阈值参考。

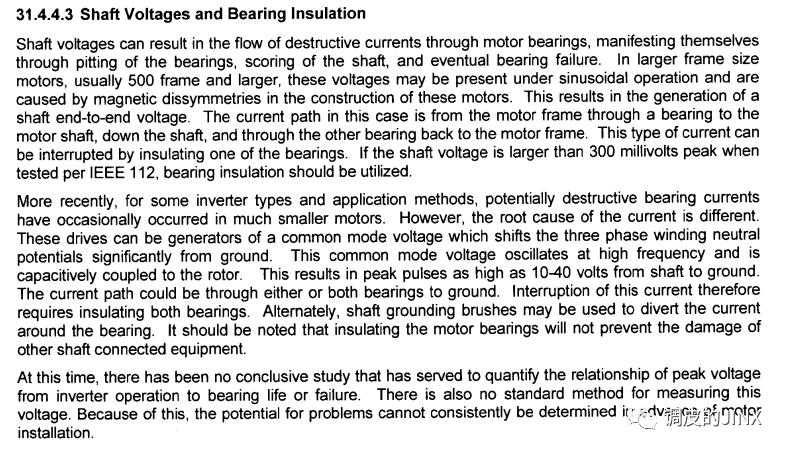

美国NEMA MG-1 2009对轴电压说明如下, 对正弦波电机轴电压阈值建议0.3V 。同时,也指出PWM控制电机轴电压高达10-40V。

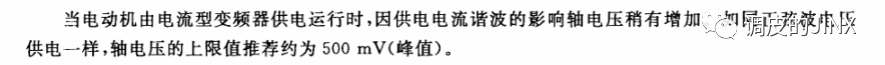

GB/T 20161-2008(IEC 60034-17) 对正弦波电机轴电压阈值建议0.5V 。

国外也有很多制造商规定 中压电机的轴承电压阈值为2V 。

轴电压导致的轴承失效机理即是电击穿, 因此通过轴承油膜界电强度和油膜厚度反推轴电压阀值是一种最简单也是合理的手段 。以常规轴承油脂界电强度15kV/mm为例,典型油膜厚度0.2um-2um,这样轴电压阈值即为3V-30V。但是实际使用过程中,油膜厚度会随着运行工况不断变化。低转速,油膜较低,轴电压阈值也就较低;转速升高油膜完全后,轴电压阈值会相应升高。如果考虑到温度以后的油膜老化导致的界电强度衰减,情况会变得更加复杂。

目前解决轴承电腐蚀的方法虽然有很多,但是无不例外增加不少成本。

判断轴承是否发生放电可以通过放电波形和轴电压值进行判断 。由于 轴承电腐蚀失效是无数个轴承放电过程积累的导致的结果 ,而轴电压的测试又是一个相对瞬态的过程。

因此如果轴电压阈值设定过低,则会造成设计浪费(成本是不容忽视的);如果轴电压阈值设置过高,则会在售后市场存在较大风险。

那么如何取得一个设计最优解?

一、轴电压阈值的合理设定是动力系统解决轴承电腐蚀至关重要的第一环。

需要考虑因素:

油膜厚度在不同温度、不同负载下的变化

油膜电性能在不同温度、不同负载下的变化

油膜厚度和电性能受老化的影响

......

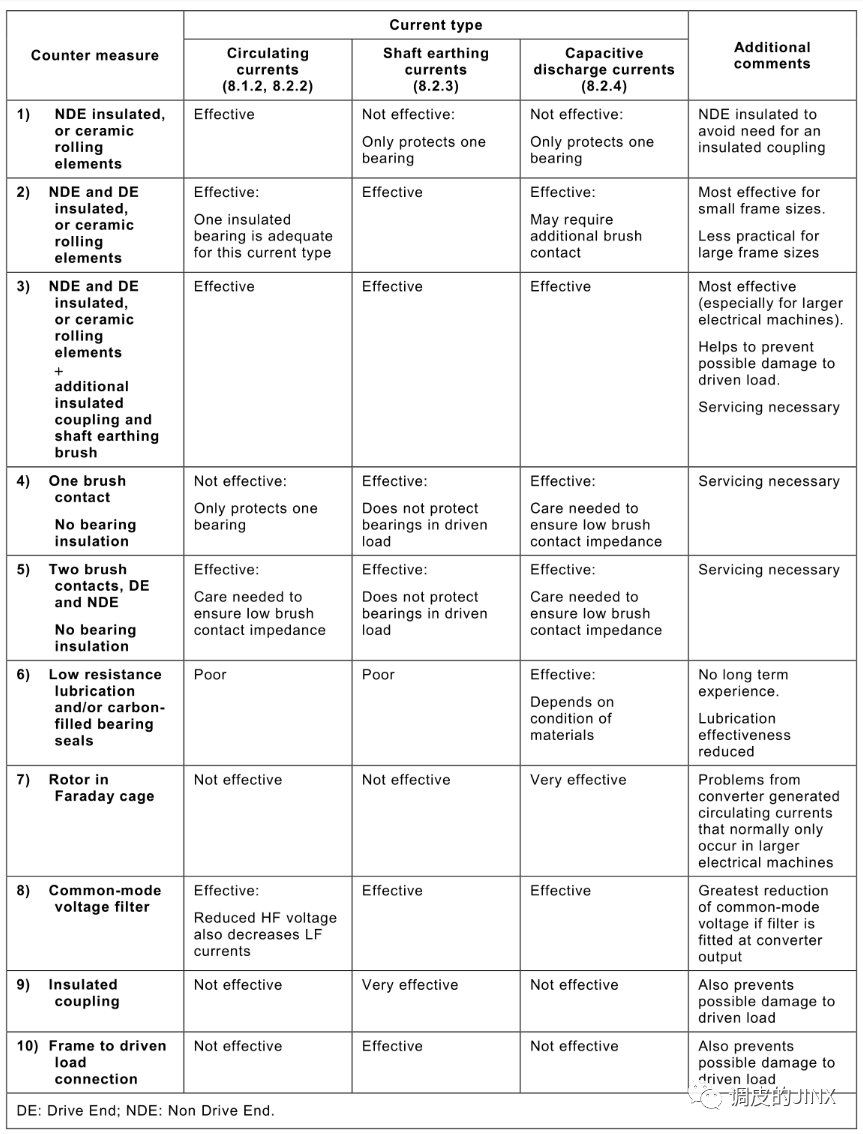

二、动力系统的优化设计是动力系统解决轴承电腐蚀至关重要的第二环。

需要考虑因素:

控制器共模电压

控制器du/dt

控制器滤波

电机寄生电容

......

三、总成/整车路况设计是动力系统解决轴承电腐蚀至关重要的第三环。

-

分享电机轴承过电流的几种解决方案2024-03-14 3024

-

电机轴承温度的时域与分布分析2023-07-31 1638

-

什么是共模电压呢?聊聊电机轴承电腐蚀2023-07-18 8095

-

恒兴隆机电:深圳高速电机轴承出现异响怎么判断解决?2023-02-02 1806

-

电机轴承位磨损的修复方法2022-08-12 1023

-

风力发电机轴磨损的修复方法2021-09-06 1537

-

如何提高电机轴承运行的可靠性,有哪些有效方法2021-07-02 3152

-

伺服电机轴承过热的原因是什么2021-06-28 1698

-

风力发电机轴承位电腐蚀原因及修复方法2021-05-27 2186

-

发电机轴承电腐蚀的原因以及修复方法的介绍2021-03-16 6384

-

电机轴承温度过高的原因及处理方法2021-01-21 1487

-

电机轴承被轴电流腐蚀怎么办,有什么解决方法吗2020-10-24 11564

-

影响电机轴承系统问题的因素有哪些2020-08-25 2136

-

轴承为什么会产生电腐蚀,电腐蚀的现象有哪些2020-06-15 29752

全部0条评论

快来发表一下你的评论吧 !