如何选择PCB电路板电镀材料和厚度

PCB设计

描述

电路板通过标准的PCB制造过程后,PCB中的裸铜即可进行表面处理。PCB电镀用于保护PCB中任何会通过阻焊层暴露的铜,无论是焊盘、过孔还是其他导电元件。设计人员通常会默认使用锡铅(SnPb)电镀,但其他电镀选项可能更适合您的电路板应用。

在本文中,我将介绍不同的PCB电镀材料选项及其在PCB中的优势。有多种选项可供选择,并且根据您的可靠性或应用需求,您可能需要检查制造商是否可以在您的设计中应用您需要的电镀。我们将研究这些选项,并简要讨论电镀如何影响损耗。

PCB电镀类型

PCB电镀材料有多种。我在以下各节中汇总了设计人员应该知道和理解的流行材料。我从未见过不提供所有这些选项的制造商。如果您的目标制造商未明确声明他们提供以下列表中的选项之一,您可以随时向他们发送电子邮件以获取他们的能力列表,包括他们的PCB电镀材料选项。

锡铅(SnPb)和浸镀锡

这种PCB表面处理可能是最便宜的选择,但由于在电镀处理中使用铅,它不符合RoHS。浸镀锡是一种无铅替代品,可用于入门级电路板。

| 优势 | 缺点 |

| 超平表面 | 不利于多次装配过程或返工 |

| 便宜 | 随时间的推移形成锡须 |

| 与标准焊料兼容 | 可能因处理而受损 |

| 锡扩散到铜中可能会减少保质期,具体取决于金属间化合物的含量 | |

| 在电镀过程中可能会损坏阻焊层 |

热风焊料整平(HASL)和无铅HASL

HASL曾是一种非常受欢迎的表面处理选择,但它不如其他电镀材料可靠。它价格低廉,而且有无铅选项,因此可以作为入门级的电镀选项。

| 优势 | 缺点 |

| 便宜 | 不均匀的表面使其对小型SMD器件的用处不大 |

| 可以修复 | 可能因热冲击而损坏 |

| 由于润湿性差,可能难以焊接 |

化学镀镍浸金(ENIG)

考虑到SnPb和浸镀锡的缺点,ENIG现在可以说是业内最受欢迎的表面处理方法。在这种电镀材料中,镍充当铜和将要焊接元件的薄金表面层之间的阻挡层。

| 优势 | 缺点 |

| 超平表面 | 不利于多次装配过程或返工 |

| 可轻松电镀PTH孔 | 可能很贵 |

| 广泛可用 | 可能会在金和镍层之间经历磷渗透,称为黑焊盘综合征 |

| 易于焊接 | 粗糙的接口会在高频下造成信号损耗 |

| 适用于细间距元件 | |

| 抗机械损坏高度可靠 | |

| 可导线键合(铝) |

有机可焊性防腐剂(OSP)

这种有机水基表面处理有选择地与铜结合,以提供高度平坦的表面处理。作为一种有机材料,它对处理和污染物很敏感,尽管应用过程比其他PCB电镀材料更简单。它在高频下也具有非常低的损耗。

| 优势 | 缺点 |

| 超平表面 | 容易损坏 |

| 应用后可修复 | 保质期短 |

| 简单的应用过程 | |

| 高频互连损耗极低 | |

| 可导线键合(铝) |

浸镀银

这是我用于高频应用的首选PCB电镀材料。它与裸铜形成光滑的接口,因此不会像其他PCB表面处理那样增加导体损耗。主要缺点是在裸板上失去光泽,因此应在制造后尽快焊接和封装。

| 优势 | 缺点 |

| 易于铝材焊接和导线键合 | 随时间的推移出现银须现象 |

| 超平表面 | 暴露的(未焊接)导体会随着时间的推移而失去光泽,尽管添加的OSP有助于防止这种情况 |

| 适用于细间距 | 可能难以电镀成小直径的过孔 |

| 更适合用于高可靠性系统中的高频互连 | |

| 可导线键合(铝) |

化学镀镍化学镀钯浸金(ENEPIG)

这种电镀材料具有铜-镍-钯-金层结构,可直接通过导线键合到电镀层上。最后一层黄金非常薄,就像ENIG一样。金层很软,就像ENIG一样,因此过度的机械损坏或深层划痕可能会暴露钯层。

| 优势 | 缺点 |

| 易于焊接和导线键合 | 贵 |

| 超平表面 | 钯层会使材料更难润湿和焊接 |

| 适用于细间距 | 可能需要单独的加工线 |

| 商用PCB电镀材料中腐蚀程度最低 | |

| 可导线键合(铝和金) |

硬金

这种电镀材料本质上是ENIG,但具有非常厚的金外层,因此它是最昂贵的PCB电镀材料之一。金层造成了一个可能会损坏的坚硬表面,但它的厚度使得镍层难以完全暴露。

| 优势 | 缺点 |

| 可导线键合(铝和金) | 非常昂贵 |

| 非常耐用的表面 | 不适用于可焊接区域 |

| 需要额外的过程步骤以有选择地应用 | |

| 可能经历脆裂 |

在上述所有选项中,ENIG可以说是成本耐用性和应用范围的最佳平衡。对于并不总是以快速边缘速率运行的大多数低频模拟系统或数字系统(例如,SPI或I2C),ENIG通常是首选电镀,包括需要达到IPC 3类合规性的高可靠性系统。它也适用于密集BGA或QFN封装上的焊盘。一旦我们看了上面所示的替代电镀材料,就会发现其他一些更理想的应用:浸镀银或OSP最适合RF系统,而浸镀锡可能适合只需要无铅合规的一次性(1类)产品。在非常高速的数字和RF等更专业的应用中,厚度非常重要,我将在下面详细说明。

如何指定PCB电镀材料和厚度

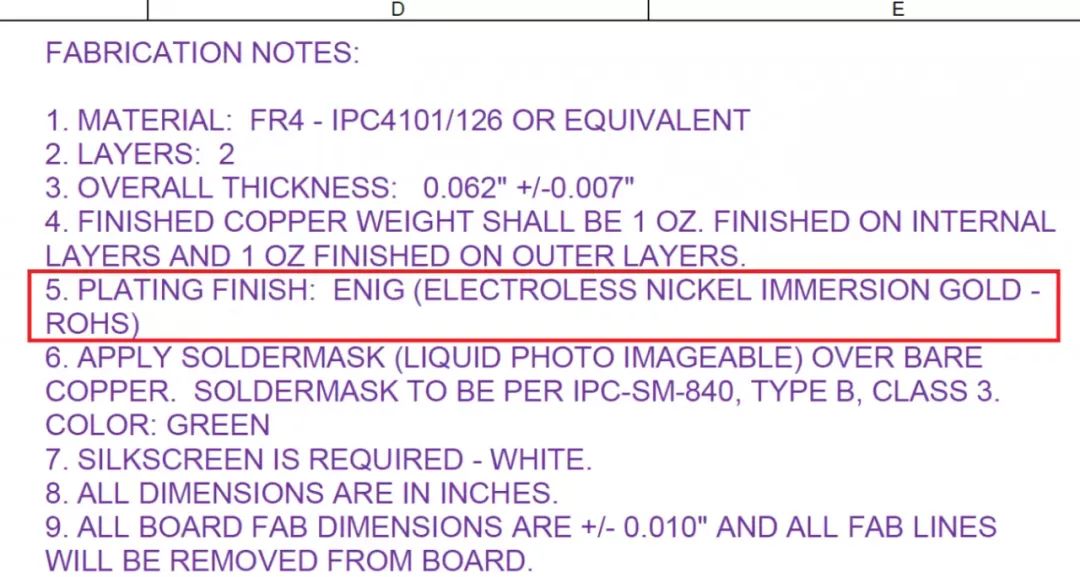

典型的PCB电镀厚度值约为100微英寸。对于浸镀银和OSP,典型厚度可低至约10微英寸。指定PCB电镀的类型和厚度很容易:将其包含在制造注释中(参见下方示例)。如果您正在生产原型并且制造商有标准报价单,您将有机会在他们的表格中指定电镀类型。在这些表格中,他们可能不会要求您提供厚度,因此如果您需要特定的厚度,请务必指定。指定所需的电镀值后,您的制造商就需要确保电镀能够可靠地沉积到所需的厚度。

指定PCB电镀的制造注释示例。这里没有具体说明镀层的厚度,而是与成品铜重量混为一谈。阅读本篇博客,找到链接以下载完整的制造注释。

为什么电镀材料的厚度很重要?这有两个原因。首先,IPC-2221A标准规定了每个IPC产品类别的最小电镀厚度(请参阅表4.3)。如果您希望产品符合任何标准IPC产品类别,那么您需要确保电镀厚度符合其规格。正常来说,如果您像通常在制造注释中所做的那样指定产品类别,则将隐含最小电镀厚度。只要确保您不自相矛盾即可,否则制造商会通过电子邮件向您询问电镀注释。

担心PCB镀层厚度的另一个原因是其对损耗的影响。在低频下,您可能不会注意到对频率的任何影响,因此低速数字信号和sub-GHz无线电无需过多担心PCB电镀厚度。我已完成在5.8GHz WiFi下运行、带有ENIG(并非高频的最佳选择)的定制印刷发射器,它淹没了我们测试设置中的接收器,因此如果您的电路设计正确,您甚至可以在这些频率下避开大多数电镀。

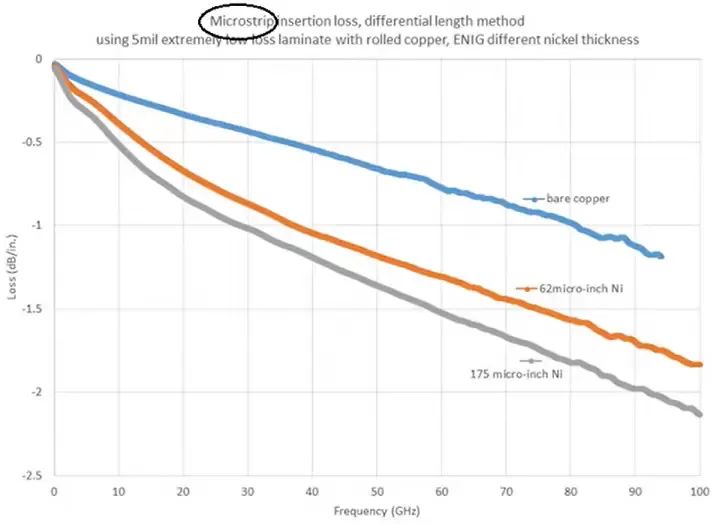

损耗问题出现在毫米波频率上,例如短程雷达(24 GHz)及更高频率。在这些频率下,铜的粗糙度成为造成损耗的一个非常明显的因素,尤其是在像 Rogers 这样的低损耗RF基板上。电镀厚度将决定信号传播时所经历的粗糙度,这将在集肤效应电阻中体现出来。如需参阅示例结果,请在本文中查看John Coonrod的结果,特别是显示插入损耗的一组图表。可以看出,大量的粗镀会增加损耗。为方便起见,我在下方复制了一张微带图。

两种厚度的裸铜和镀ENIG铜的单位长度插入损耗,镀层较厚的ENIG会产生更多的损耗

确定设计中所需的PCB电镀并准备好指定制造要求后,您可以使用Altium Designer中易于使用的制造工具创建文档。您的设计准备好进行全面的设计审查和制造后,您的团队就可以通过Altium 365平台实时共享和协作了。设计团队可以使用Altium 365,通过安全的云平台共享制造数据和制造要求。

审核编辑:汤梓红

-

轻松get电路板pcb电镀液技巧,助你制作出色电路板2024-04-22 1463

-

pcb板的铜箔厚度怎么选择2023-09-11 7290

-

电路板电镀中4种特殊的电镀方法2023-06-12 1683

-

电镀对印制PCB电路板的重要性有哪些?2023-06-09 1048

-

如何防止电路板中的电镀空洞2021-02-05 5026

-

选择合适的PCB铜厚度的技巧2020-10-21 4739

-

柔性电路板制造–如何选择合适的PCB板材料?2020-10-15 3580

-

PCB电路板的电镀办法有哪些2020-03-10 2378

-

印刷电路板的厚度标准与应用推荐2019-05-22 13394

-

PCB材料的分类与选择2018-09-19 2245

-

线路电镀和全板镀铜对印制电路板的影响2018-09-07 2778

-

电镀对印制PCB电路板的重要性2009-11-19 896

-

多层电路板(PCB)的电镀工艺2009-10-10 1469

全部0条评论

快来发表一下你的评论吧 !