使用ProCAST软件进行压铸模拟仿真四个步骤

制造/封装

描述

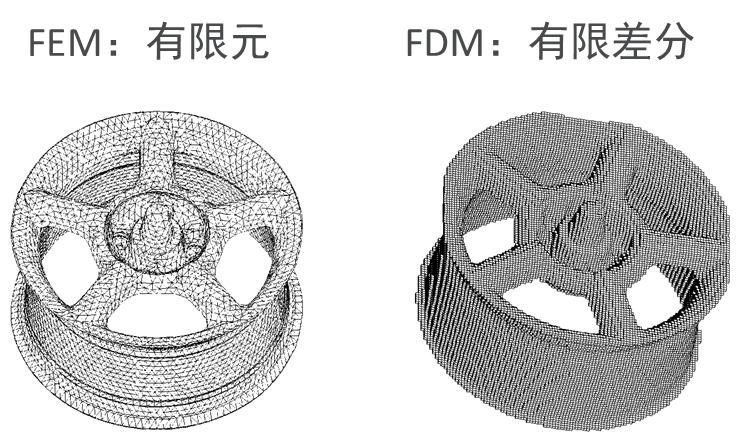

ProCAST软件是一款基于有限元算法的铸造仿真软件。基于此算法,一方面ProCAST网格可以非常精确的贴合复杂铸件的几何外形,另一方面在边界处的流动计算以及应力计算方面ProCAST软件的精度更高。

同等条件下,ProCAST软件在计算压铸件,尤其是薄壁件时精度比有限差分软件要高得多。同时,有限元网格可以很好的处理几何模型中不同体之间的“接触”问题,因此ProCAST软件不仅可以对铸件的浇注凝固过程进行分析,也可以对模具进行温度和应力分析。

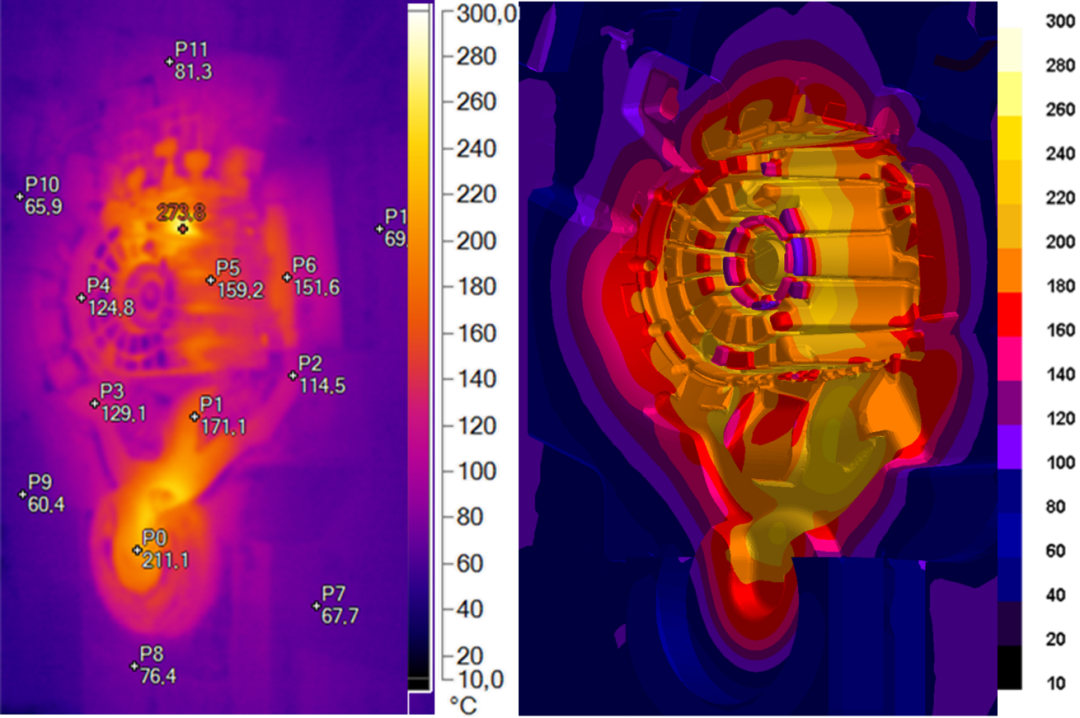

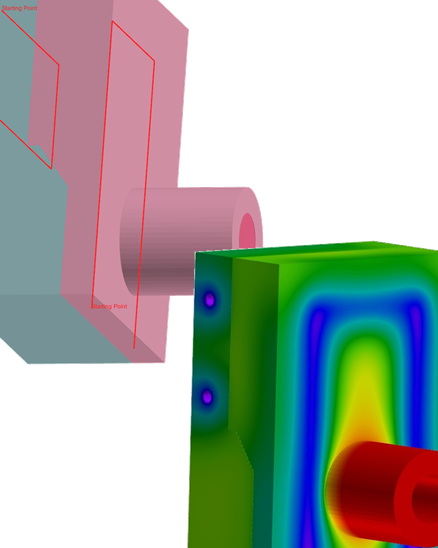

△左图为模具温度实测结果,右图为仿真结果,两者非常接近

长期以来,绝大多数国内的客户在进行压铸仿真时,很少对模具进行分析。一部分原因是,相当多的压铸客户使用有限差分软件进行压铸仿真,而有限差分软件的网格为一个个小立方格,有限差分软件难以处理复杂铸件与模具界面的接触的问题,通常是使用简单的立方块或者虚拟铸型对完整模具进行替代。如果要对模具结果进行分析,则在边界处需要划分非常细的网格,这就会造成网格数量很大,计算时间过长。同时,由于有限差分网格不能很好的拟合铸件的几何轮廓,因此在计算铸件与模具的热交换上也不如有限元软件准确。ProCAST软件可以很好的处理复杂铸件与模具界面的接触问题,铸件与模具网格可以完美贴合,因此能对模具结果进行深入分析。

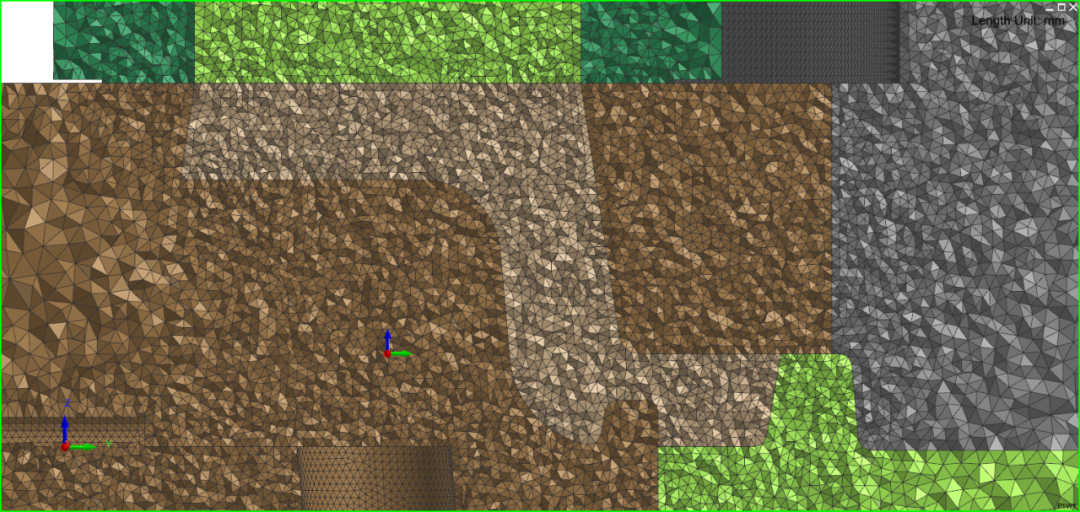

△有限元(FEM)网格与有限差分(FDM)网格的区别

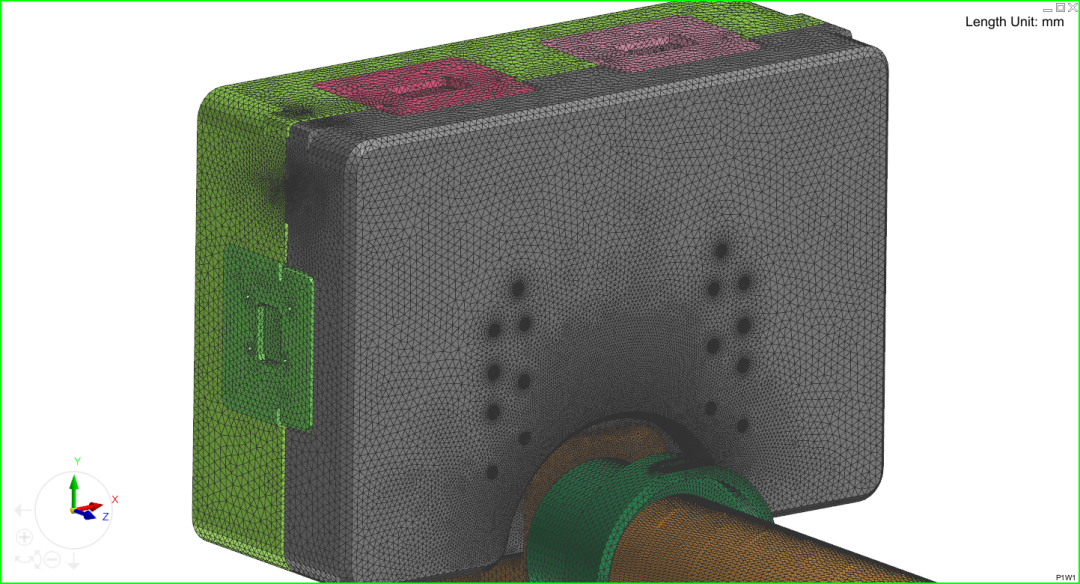

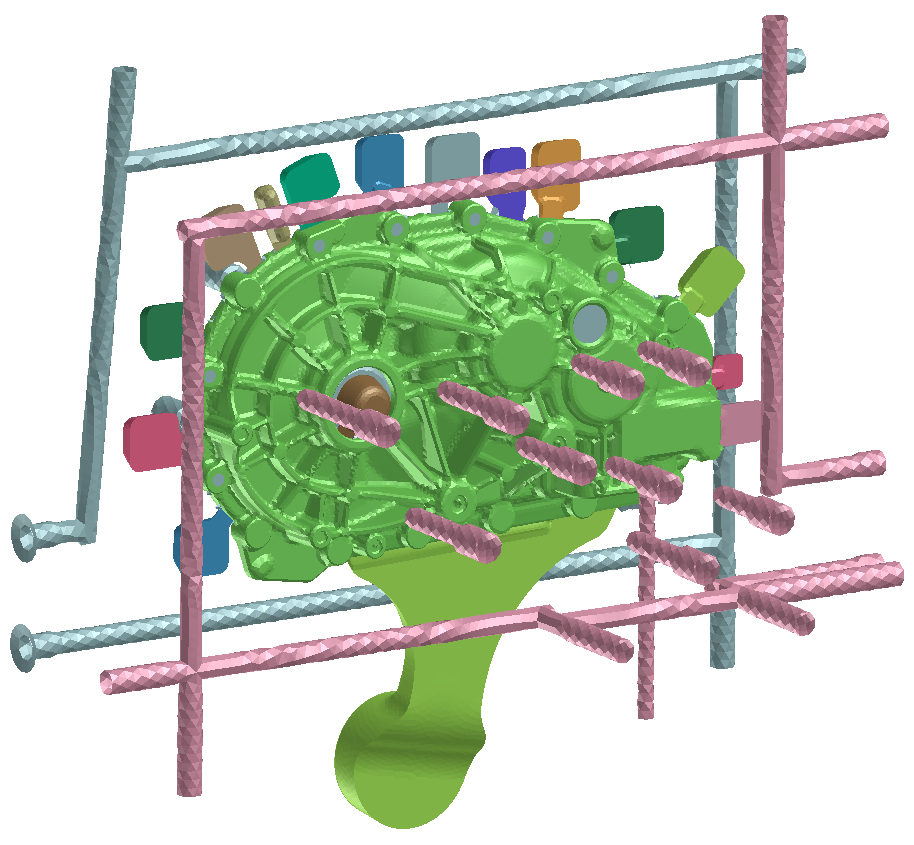

△完整模具的ProCAST压铸模型

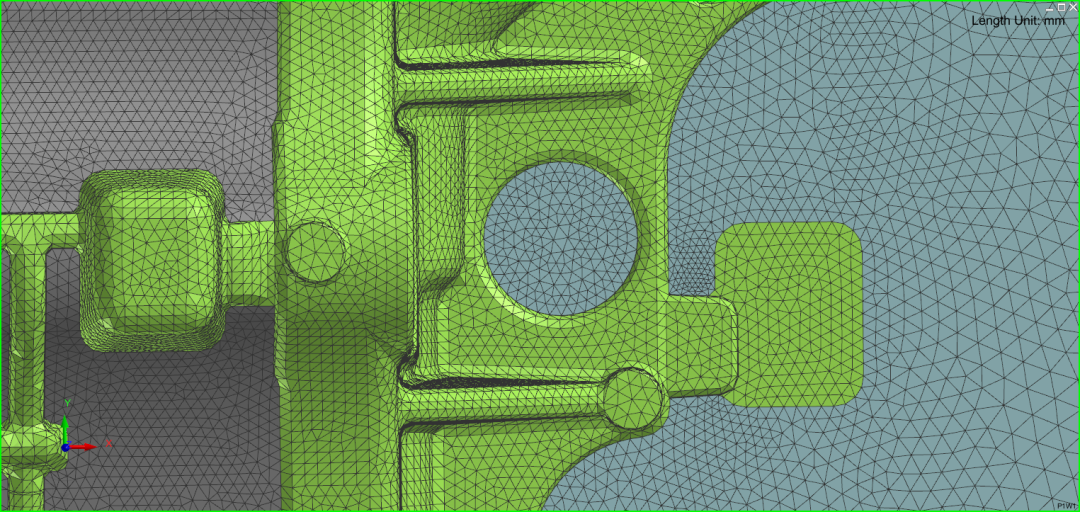

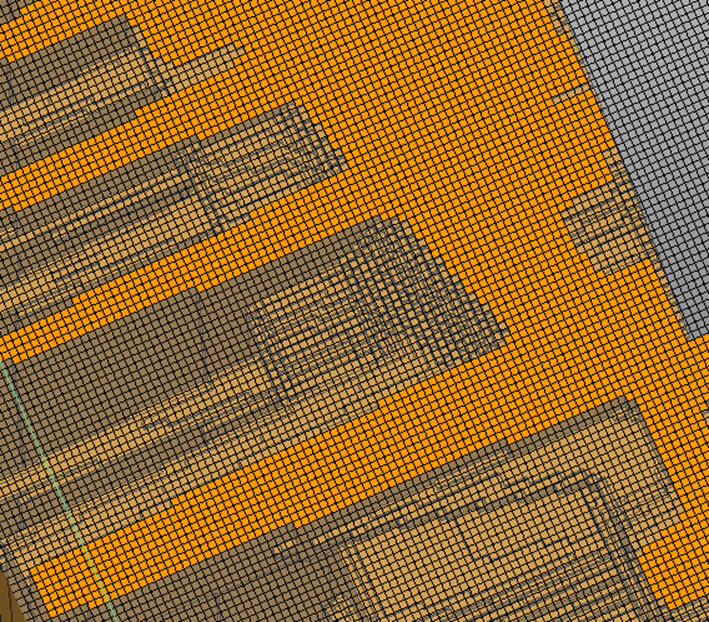

△ProCAST铸件网格与模具网格匹配良好

△网格的剖面图

有限差分网格铸件与模具的接触面

有限差分网格拟合铸件的外部轮廓

ProCAST软件在进行压铸仿真时不仅仅只是用于设计方案的验证,ProCAST的仿真结果可以贯穿于压铸设计的全流程,对压铸设计进行指导。通常来说,使用ProCAST软件进行压铸模拟仿真分为四个步骤:

● 零件的可制造性检查

● 流道设计

● 模具热循环/热平衡仿真

● 模具热循环/热平衡仿真&工艺过程验证

第一步:零件的可制造性分析

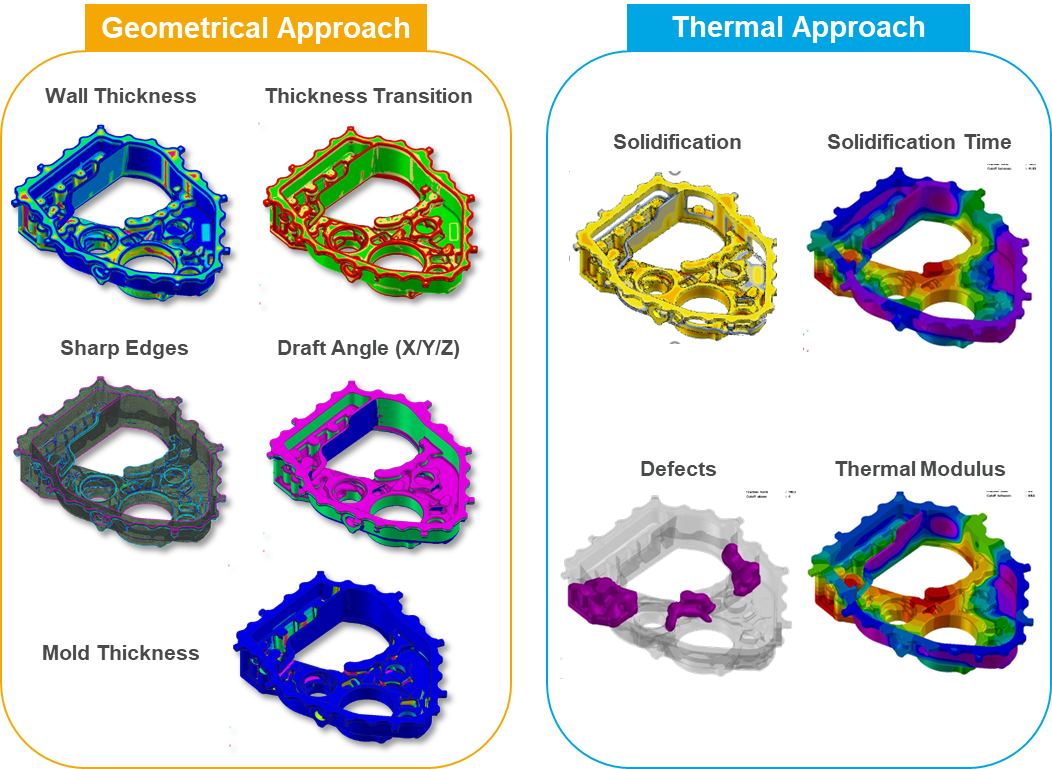

这一步的目的是对零件快速分析,包括零件的几何特征和零件的快速成型分析。ProCAST软件内置了Co-design模块,能快速分析零件的壁厚以及拔模角度等信息。

快速成型分析是指可以单独对零件进行浇注和凝固分析,进行浇注分析时指定理想的内浇口,对零件各部分充型顺序,充型后的凝固过程以及凝固过程中形成的缺陷进行快速分析。如果在这个过程中发现零件存在设计问题,比如某处加强筋过厚,则可快速返回几何模型进行修改。

在这一步中可以使用简单铸型或者虚拟铸型来模拟实际金属模具。

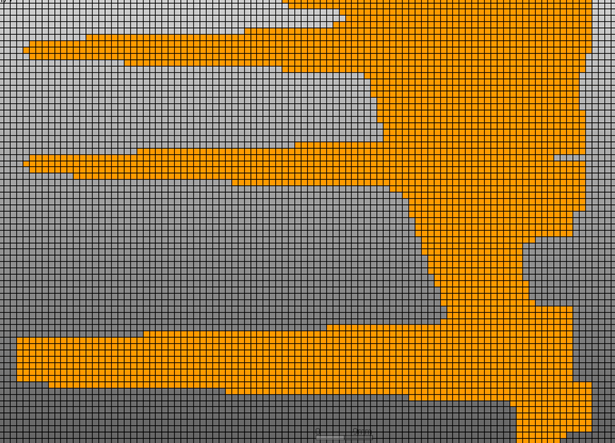

△几何特征分析以及零件快速成型分析

第二步:流道分析

在第一步分析的基础上,更加详细的设计浇道,溢流道以及排气孔位置。

ProCAST软件在进行流道分析时一般要分析料管的进料过程,冲头推动金属液压进型腔的过程以及充满后铸件的凝固过程。在这前两个过程中要进行卷气分析,冲头在进行慢压和快压切换时,金属液容易形成波浪,造成卷气。

金属液压进型腔的过程要重点关注金属液的速度,不同内浇口进入的金属液流向以及铸件上各部分金属液的流动长度。铸件凝固过程中要关注孤立液相区的形成位置,缺陷的位置以及热节位置等信息。

除了这些,ProCAST还可以分析很多其他的结果,比如型腔内压强的变化,冲头所受的反作用力大小,气体的流动过程(VOF)等等结果,这里不再一一赘述。

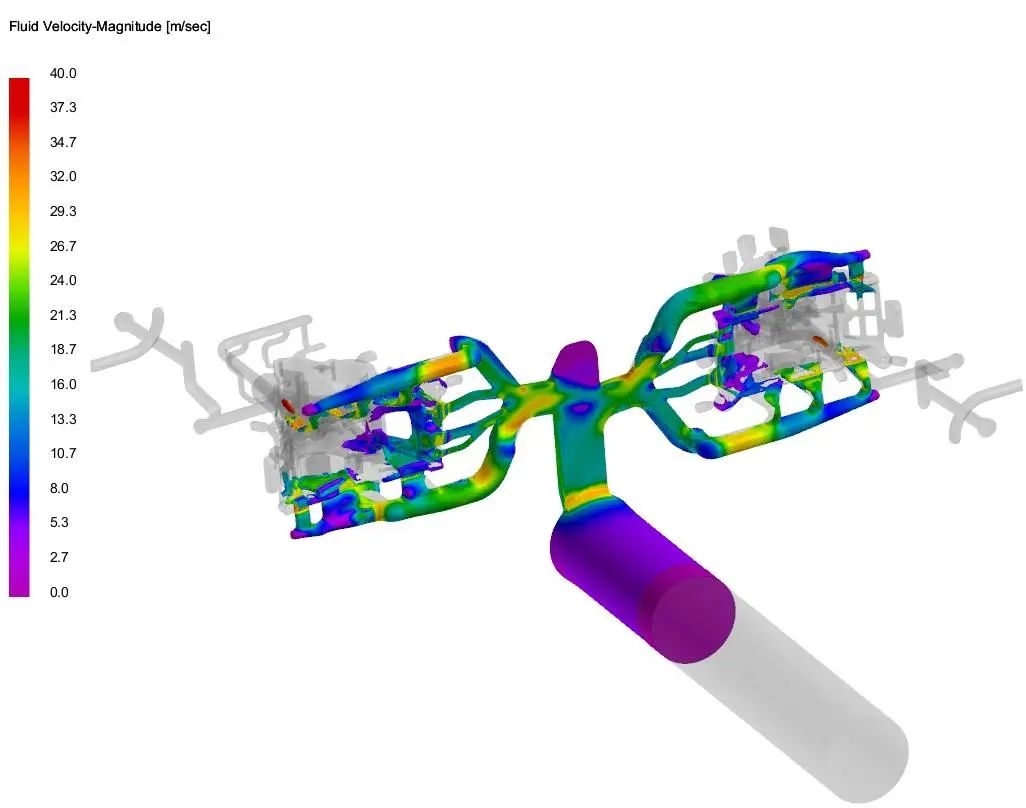

△金属液的速度结果

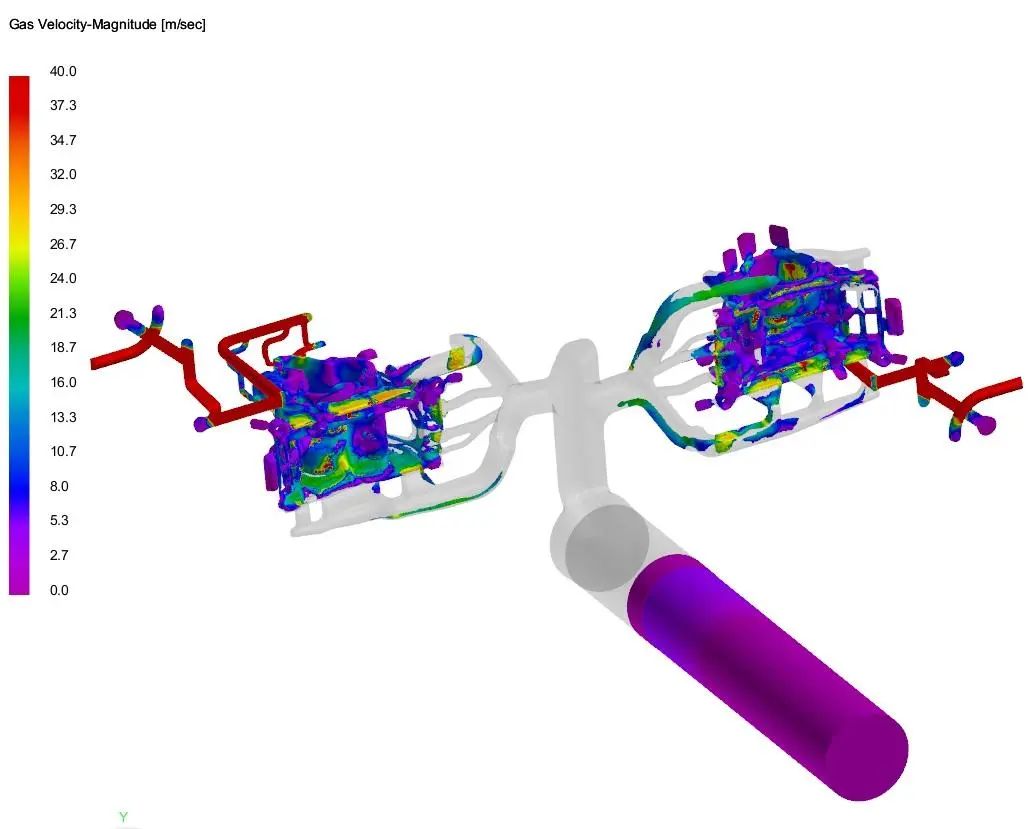

△气体的速度结果

第三步:模具热循环仿真

目前国内绝大多数客户进行压铸仿真时并不计算模具的结果,但其实这一步对于模具设计来说是必不可少的。

对于压铸来说,模具的温度分布,水路的设计,水冷的作用时间以及各工序的参数等对于压铸结果非常重要。尤其是对于一体化压铸,一体化铸件质量大,同时壁厚薄,模具的温度分布更容易影响铸件质量。

ProCAST软件可以对模具各部分温度进行热循环的仿真,在对模具进行初步仿真时,可以建立简单的模具外形,预设开模时间,合模时间以及喷涂时间等信息来模拟热循环过程中模具的温度分布。

得到模具的温度分布结果后,将铸件上的热节与模具上相应点位的温度进行对比分析,进行下一步的水路设计。

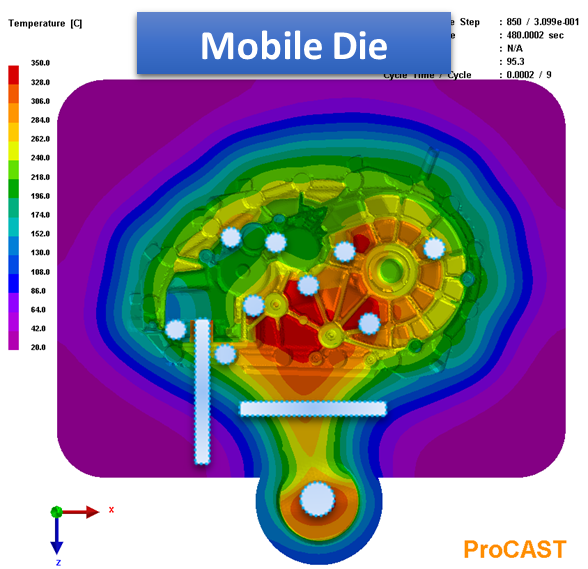

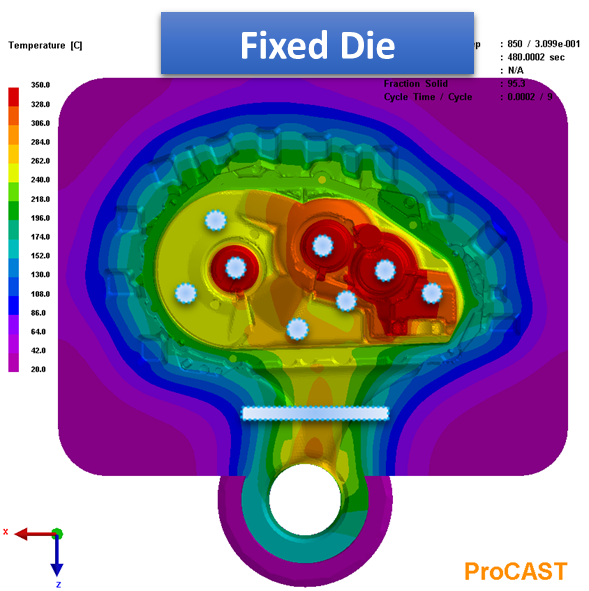

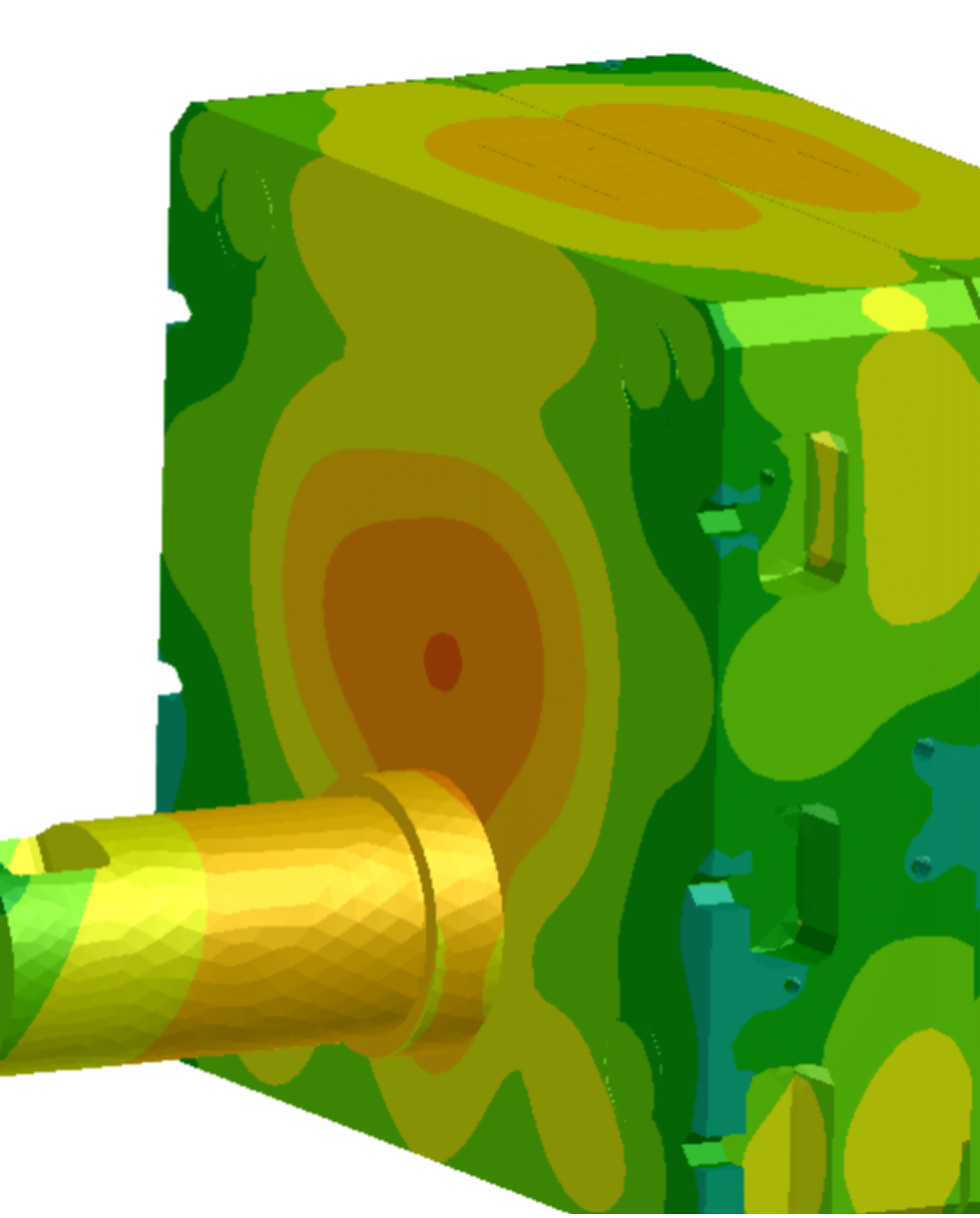

△模具上与热节对应的位置

△模具上与热节对应的位置

第四步:模具的热循环分析&工艺过程验证

△水冷管道示意图

得到第三步的结果后,需要根据第三步的结果对水道进行设计,综合考虑模具各个区域的冷却顺序以及冷却强度等信息。在ProCAST中,设置水冷有三种方式:

1、1D cooling channel:这适用于对模具进行快速的水路设计,使用这种方法不需要在模具上画出具体的水道,可以仅仅使用坐标来进行定义,这种方式适用于对初始水道方案进行快速迭代。

△红色线条为水路位置

2、水道表面施加冷却条件:这种方法是目前最常用的方法,不仅仅是ProCAST软件,其他铸造仿真软件也使用此方法。此种方法是在水冷管道表面施加冷却条件,来等效模拟水路对于模具的冷却状态。

△需要在模具上留出水道的孔位

3、CFD方法:这是一种高精度的水路模拟方法,使用此种方法需要建立水路的几何模型,如果是点冷,则需要把完整水冷装置的模型建立出来。模拟时,软件可以计算冷却水在水路中的流动状态以及水温。

△水冷装置温度变化

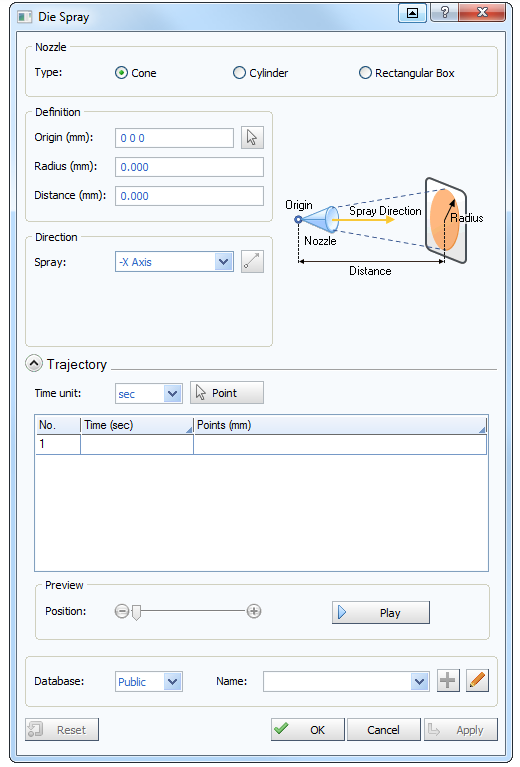

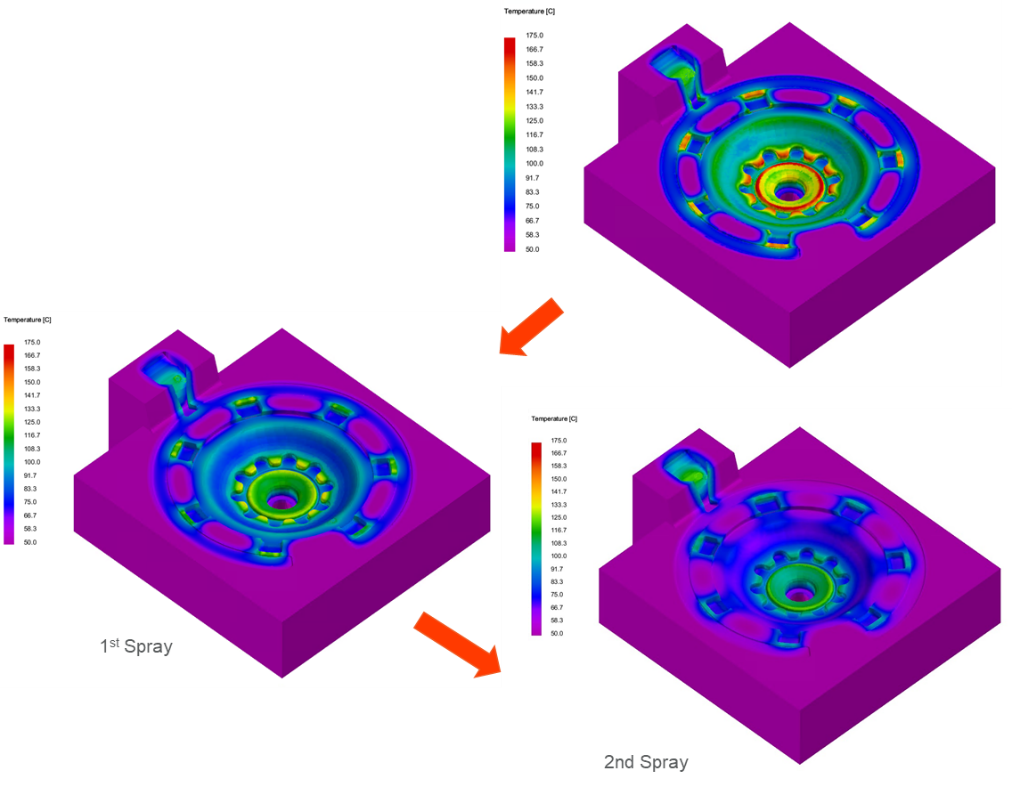

除了水路设计,还需要对模具的喷涂时间,喷涂顺序以及喷涂路径进行设计。ProCAST软件可以对上述过程进行仿真。

△需要定义喷涂定位,喷涂范围,喷涂路径以及喷涂作用时间

△喷涂仿真结果示意图

△喷涂过程动画

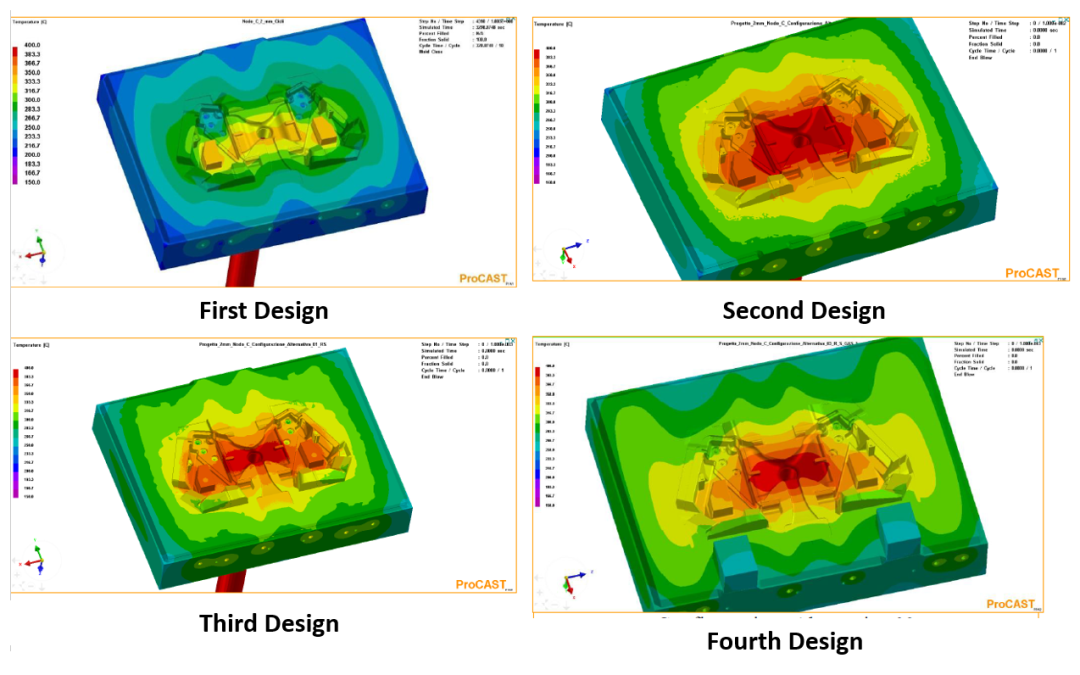

参数设置完毕后,可以对完整的模具进行热循环的仿真,查看结果,进行多次迭代。

△完整设计方案进行迭代仿真,显示方式为隐藏铸件以及部分模具

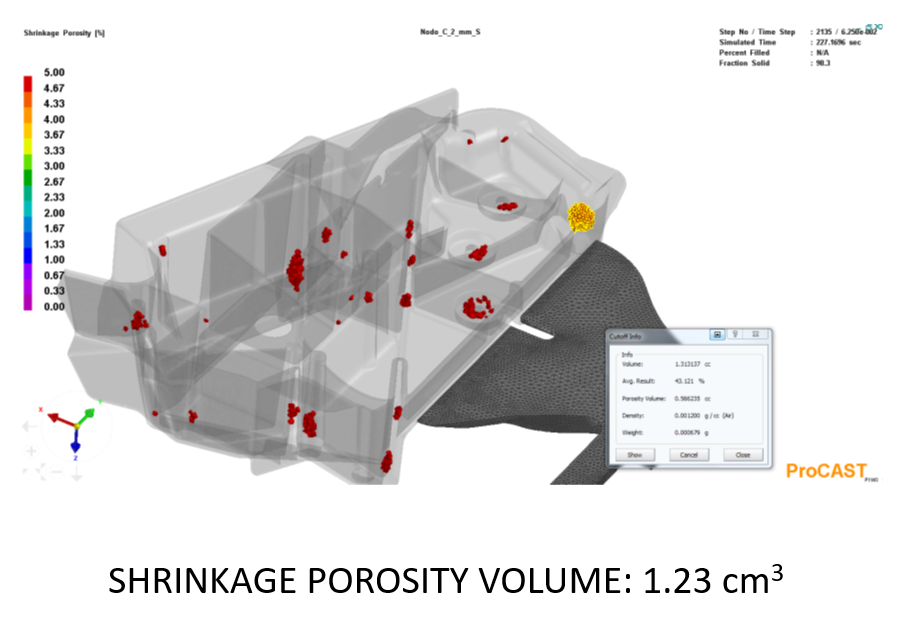

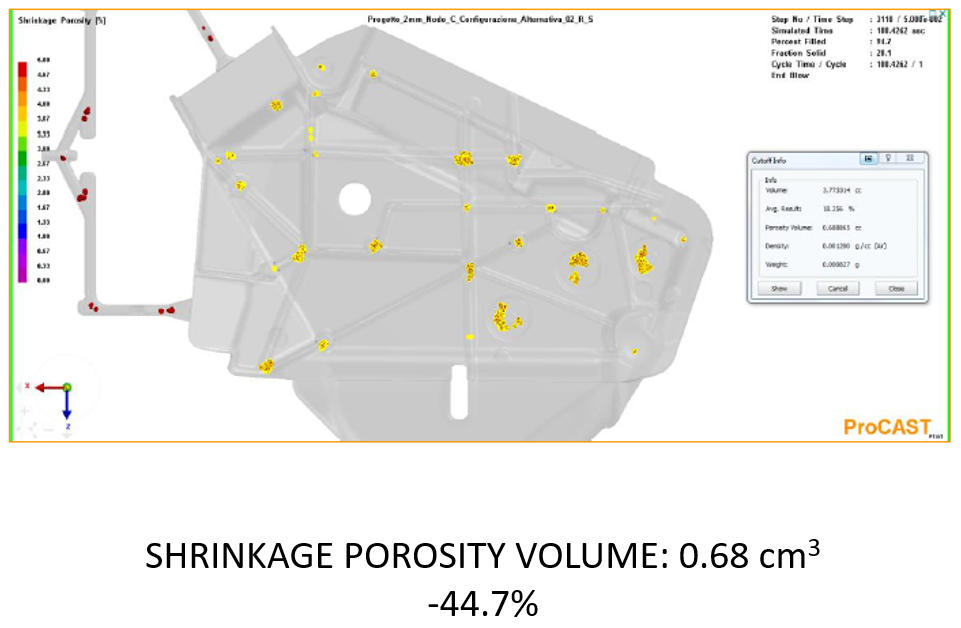

下面是一个低压铸造模具设计的设计迭代案例,相比于第一次的方案,最终方案可以使缺陷降低44.7%。

△第一次方案

△最终方案

ProCAST软件在一体化压铸领域的应用

ProCAST软件相比与其他铸造仿真软件,在进行薄壁件仿真时精度更高,同时又能很好的仿真模具的结果,因此非常适合于对一体化压铸件进行仿真。

△某一体化压铸件充型过程(初始设计方案)

编辑:黄飞

- 相关推荐

- 热点推荐

- 热循环

-

浅谈应用PRO/E Wildfire 4.0分模提高压铸模质量2010-04-24 2323

-

什么是压铸模具2011-11-22 2007

-

提高3Cr2W8V钢压铸模具寿命的热处理工艺研究2009-12-21 612

-

对压铸模具设计与压铸工艺的分析了解2019-02-17 3977

-

压铸工艺流程图2019-08-14 35549

-

压铸模温机的作用是什么,在基站产品中有哪些应用2020-03-31 6012

-

如何清洗压铸模温机设备,有哪些步骤2020-10-29 2499

-

利用智能PLC压铸模温机提高5G基站产品的生产效率2020-11-06 1976

-

安森美半导体创新压铸模PIM (TMPIM),集成最佳IGBT/FRD技术2020-12-29 4594

-

立即报名 | 用于工业电机驱动:使用安森美最新SiC和第 7代IGBT技术的压铸模功率集成模块(TMPIM)2022-11-14 1128

-

应用案例〡压铸模具红外热成像温度监测方案2021-11-30 3159

-

东莞恩创-锌合金压铸模具,加工工艺图纸2022-05-16 2209

-

红外检测系统助力实现压铸工艺流程的优化2023-08-28 1603

-

压铸模具水路设计方法2025-03-04 1941

全部0条评论

快来发表一下你的评论吧 !