雷达回波模拟器的作用

描述

在许多先进的车辆设计中,几个雷达单元位于车辆周围,以提供完整的视野,并允许低距离到高距离的覆盖范围高达几百米。

与此同时,半导体工业正迅速向多基地雷达方向发展,其天线阵由数十个发射和接收天线组成。一些制造商正在向全CMOS设计或混合信号SiGe架构迁移,以便将数字链集成到雷达芯片中。

因此,针对ADAS功能的雷达解决方案以及后来针对自主驾驶的雷达解决方案已经成为一种经济高效、不可替代的解决方案。

此外,通常使用机器学习技术来促进传感器融合决策过程,以便在街道上实时操控车辆。 数字处理行业的几位全球领先者正在努力实现高效处理器,以适应机器学习的需求,例如深度学习算法。一些处理器基于GPU体系结构、并行CPU,甚至基于具有直接传感器接口的专用控制器单元。

雷达传感器通过对观测区回波信号的时延、多普勒频移、到达角和幅度的估计来测量目标的距离、径向速度、方位角和大小 ,在这些方面具有独特的能力。一些现代雷达传感器还可以估计仰角,下一代雷达应该提供仰角的真实测量值。

在复杂的多目标环境(如交叉口场景)中同时确定这些参数对雷达设计提出了技术挑战。为了实现这一目标,雷达需要提供高分辨率数据,这一事实鼓励许多贡献者报告成像雷达或寻求合成孔径方法来增强雷达数据。所有这些要求都对每个雷达单元或传感器系统的验证和确认提出了严格的要求,以确保预期的性能。

由于雷达的复杂性和智能化程度越来越高,利用雷达信号质量的直接评价来判断其在街上的性能是不够的。除了对其信号相位噪声、多普勒分辨率、相位再现性、温度稳定性、输出功率、接收机噪声系数、调频斜率和线性度等进行常规测试外,对整机功能的测试也变得越来越必要。

在车辆内部集成雷达所造成的影响,例如外壳和天线罩(标志或保险杠)的内部反射,增加了这种复杂性,降低了性能。因此,功能测试正成为许多高档汽车制造商批准的强制性步骤。

最简单的功能测试依赖于安装在雷达前方特定参考距离的角反射器。 为了获得稳定且可重复的试验环境,通常需要一个大型暗室(如R&S ATS1000)来抑制任何未知的环境条件。虽然这听起来很简单,但这种装置实际上只能在给定的信噪比水平下测试静止理想目标的检测阈值。

无法测试多普勒分辨率和目标的动态行为,例如验证跟踪和分类过程。 因此,必须有一个更真实的设置来模拟现实生活中的情况。还必须包括来自其他移动车辆雷达来模拟外来信号,以确保干扰缓解。

模拟器实现方法

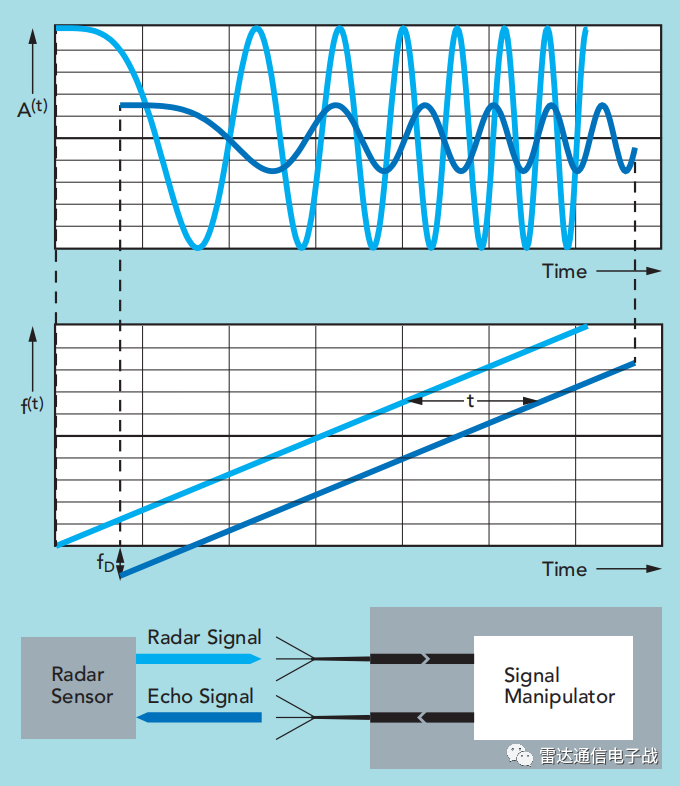

典型的实现方法是,接收雷达射频信号,并将其下变频为中频,在中频中引入时延(距离)、径向速度(多普勒频移)和衰减(RCS)。

然后,将被调制的信号相干地向上变换到射频并重新传输到被测雷达。被测雷达接收并处理它最初发送的信号的调制,并报告检测到的距离、多普勒频移和RCS。

模拟和数字雷达回波发生器都遵循相同的概念,但它们对雷达回波信号的操作可能不同。虽然模拟回波模拟器使用延迟线,例如波导、同轴或光纤,但为了将信号延迟到固定距离,数字解决方案在通过可编程时间延迟动态改变范围方面也具有更大的灵活性。

然而,数字解决方案中的一个关键参数是相关信号处理引起的延迟。将雷达波形从模拟域转换到数字域需要至少几个数字时钟周期。由于雷达信号以光速传播,每纳秒的延迟将对应大约15厘米的距离,这是无法补偿的。虽然模拟雷达回波发生器用于验证测试和生产线,但数字发生器更多地用于研发,有可能测试更复杂的雷达场景。

单雷达回波发生器可用于验证目标简单径向运动的跟踪算法。 例如,在许多自动巡航控制(ACC)方案中都会出现这种情况。为了测试诸如变道辅助等功能,必须改变目标方位角,因此需要通过模拟器前端模拟到达角。

测试

由于高度自动化驾驶带来的巨大需求,汽车雷达的开发周期正在缩短。雷达性能、功能和应用都在不断提高。随着应用程序数量的增加,应用程序和雷达传感器必须进行最终测试的场景也相应增加。

在一个功能被确认之前,需要行驶一百万公里的测试里程。考虑到每年都有新的传感器和新车,要跟上驾驶测试是不可能的。此外,使用“旧传感器”数据训练的决策网络可能不再有效,因为训练数据和分类算法依赖于传感器本身。

这意味着,一个新的传感器需要一个新的训练和测试数据集,这就意味着另一个百万公里测试。 由于未来生产的汽车将是高度自动化和完全自主的,我们需要找到方法来减少驾驶测试所需的公里数。 对于旧车,车辆在环路(VeHIL)试验台是可用的。但对于依赖雷达传感器信息所生产的新型汽车,这些试验台必须用额外的试验设备进行更新。

在许多情况下,试验台上的汽车在雷达被控制之前甚至不会加速。雷达回波发生器和通过电子控制单元(ECU)接口模拟雷达传感器回波是一个很好的起点。虽然雷达传感器的软件仿真可以很全面,满足很多需求,但并不能真正复制雷达的真实行为。

回波模拟器

雷达回波模拟器测试雷达,模拟距离、多普勒和方位角。 然而,目前雷达回波产生器无法对传感器在正常环境中检测到的许多方位角和仰角产生真实的场景。这是因为雷达回波发生器的发射和接收天线数量有限,因此无法模拟被测雷达传感器角度方向的变化。如前所述,这足以进行简单的功能测试或性能测试,如精度、检测阈值或分辨率,但绝对不适用于高级驾驶员辅助系统和自动车辆的功能测试。

雷达回波模拟器可能需要数百个接收器和发射器来捕获、操作和重新传输与典型雷达回波信号一样真实的回波信号。除了角度限制,现在的雷达回波模拟器也不能模拟分布式目标。

行人并不是一个倒影。它们有多个反射点,躯干、腿和手臂有不同的速度。车辆不仅仅表现为一个单散射点,而是在距离和方位上都有分布的散射点,主要由一个多普勒分量组成。在从场景和功能角度测试跟踪、分类和决策过程生成所需的真实雷达回波信号时,必须考虑所有这些要求。

下图显示了一个概念,其中雷达回波发生器由一个天线阵列安装在屏幕后面。屏幕显示支持驾驶员辅助系统的摄像头传感器的驾驶场景,例如高速公路场景。

一个完全电子控制的天线阵列,有数千个发射端和一个数字处理后端,可以用来模拟复杂目标及其机动的雷达传感器。 传感器位于测量系统前,测量系统接收雷达发射信号,实时控制距离、多普勒、雷达散射截面(RCS),并将回波信号传送到天线阵列内的特定天线,从而得到被测雷达的方位角和仰角。

这种模块化方法的优点在于,回波信号的反射将与现实生活中一样。在这个频率范围内,存在大型天线阵列,并且可以用于雷达测试,但目前还没有商业雷达回波生成解决方案,可以从这样的天线阵列生成复杂的点云目标。

随着雷达传感器数量的增加、不同的工作模式和传感器功能的增加,测试自主车辆将变得更加复杂。为了应对这些挑战,单发射天线和单接收天线的雷达回波发生器是一种很好的方法,但并不能完全满足未来雷达传感器和场景测试的需求。

与数字雷达回波发生器相结合的天线阵列,将能够更实际地满足测试雷达传感器的需要。 由于自主汽车的研发、待测场景、雷达传感器及其与激光扫描仪和摄像头等其他传感器的融合仍在继续,原始设备制造商、一级制造商和测试测量制造商必须携手合作,为不断增长的需求提供解决方案。

-

基于LabVIEW软件和PCl-5640R数据卡实现和雷达回波模拟器的设计2020-08-22 2352

-

雷达目标模拟器的DSP软件设计2011-10-10 2910

-

基于CPCI接口DSP板的雷达目标模拟器2019-06-03 1253

-

基于DSP+FPGA的雷达信号模拟器系统设计2019-07-15 2057

-

一种自主产生式的雷达回波模拟器中频部分的设计实现方法论述2019-07-16 2590

-

一种自主产生式的雷达回波模拟器中频部分的设计论述2019-07-19 1621

-

雷达回波模拟器的设计方法是什么?2019-08-20 5470

-

一种雷达回波信号模拟器的设计与实现2009-05-08 741

-

雷达回波模拟器设计与应用2011-01-01 1869

-

雷达回波模拟器中频部分的实现2011-08-05 5567

-

基于DSP和FPGA的多波形雷达回波中频模拟器实现2011-08-28 1873

-

水下目标回波模拟器并行仿真软件框架研究2017-10-28 694

-

一种基于FPGA嵌入式系统的雷达信号模拟器的实现2017-11-18 3421

-

在FPGA中SAR回波模拟中回波信号多普勒相位的两种实现方法2019-03-24 4478

-

如何实现雷达回波模拟电路的设计2020-07-24 3534

全部0条评论

快来发表一下你的评论吧 !