InGaAs单光子探测器的发展趋势

测量仪表

描述

InGaAs单光子探测器已广泛应用于激光三维成像、长距离高速数字通讯、自由空间光通信和量子通讯等。针对单元、线列和小面阵器件,已发展出同轴封装、蝶形封装、插针网格阵列封装等多种封装形式。

据麦姆斯咨询报道,上海理工大学和中国科学院上海技术物理研究所的研究人员组成的团队在《激光与光电子学进展》期刊上发表了以“InGaAs单光子探测器封装技术进展”为主题的文章,探讨了温度对InGaAs单光子器件性能的影响及组件温控方法,系统比较分析了针对光学元件如微透镜、透镜、光纤等与芯片的高精度耦合方法,针对高频信号输出,总结了引线类型、布线方式、封装结构设计等问题,展望了InGaAs单光子探测器的发展趋势。

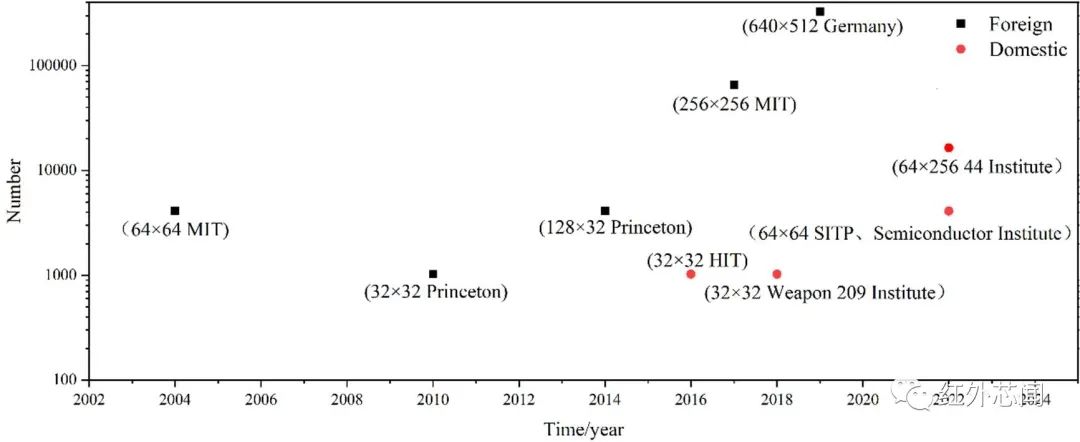

InGaAs单光子探测器面阵规模进展及常见封装形式

美国麻省理工大学的林肯实验室是最早从事InGaAs单光子探测器设计与封装工作,目前也一直处于行业领先地位。从最初的4 × 4、32 × 32、64 × 64等到近些年的256 × 256面阵,其芯片设计能力从小规模阵列逐步发展到中大规模阵列。美国的Princeton Lightwave公司该项工作也进行了深入研究,2010年该公司将32 × 32面阵,像素间距100微米的单光子灵敏度盖革模式APD(Avalanche Photodiode)阵列应用在了三维LADAR(Laser Radar)成像系统上;2014年为了进一步满足三维LADAR成像系统应用的要求,他们开发出了128 × 32的Gm-APD(Geiger-mode Avalanche Photodiode)阵列,实现了100%像素常规可操作性和性能的均衡性。2019年,德国的弗劳恩霍夫应用固体物理研究所开发了640 × 512的InGaAs APD焦平面阵列,其像素间距为15微米,并将其应用于SWIR(Shortwave Infrared)相机中。其他国外机构,如美国的JDS Uniphase,加拿大的Excelatas(原Perkinelmer)和日本的Hamamatsu Photonics等均进行了研究并开发出了较成熟产品。

图1 国内外InGaAs单光子探测器面阵规模主要进展

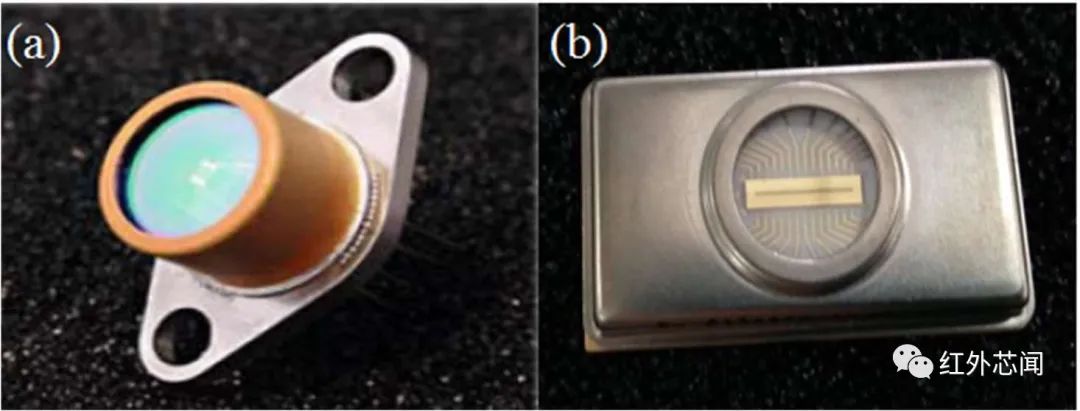

InGaAs单光子探测器相应的封装形式主要有同轴封装、双列直插封装、插针网格阵列封装和蝶形封装等多种封装形式。图2是一些产品的典型封装形式,其中(a)和(b)为Princeton公司的APD产品;(c)为2009年麻省理工实验室为验证封装可靠性使用的128 x 32 APD阵列产品。

图2 InGaAs单光子探测器的典型封装形式:(a)同轴封装;(b)双列直插封装;(c)插针网格阵列封装

2016年,哈尔滨工业大学(Harbin Institute of Technology, HIT)在32 × 32 InGaAs Gm-APD的基础上研制了一套激光成像实验平台,实现了外场激光的主动成像功能。2018年,西南技术物理研究所(兵器209所)成功研制了64 × 64 Si SPAD(Single-photon Avalanche Diodes)和32 × 32 InGaAs SPAD及更大阵列规模的SPAD器件,并应用到无人驾驶激光雷达、激光测距和量子通信等领域。2022年,中国科学院半导体研究所(半导体所)研制了用于1550 nm波长三维成像激光雷达系统的64 × 64 InGaAs/InP单光子雪崩二极管阵列,像素间距分别为25微米和150微米,在1550 nm波长处有着25.72%的高单光子探测效率。2022年,中国电子科技集团公司第四十四研究所(44所)基于64 × 64和64 × 256的InGaAs APD焦平面阵列建立了理论分析模型和相应的成像设备,对单光子阵列成像进行了分析和实验。2022年,上海技术物理研究所(Shanghai Institute of Technical Physics of the Chinese Academy of Sciences, SITP)基于64 × 64 Gm-APD开发了一款单光子3D成像激光雷达,其像素间距50微米,能够在短采集时间内实现较高的成像效率。国内其他研究单位如昆明物理研究所等对InGaAs单光子探测器设计也有着深入研究。

封装影响因素

温度的影响

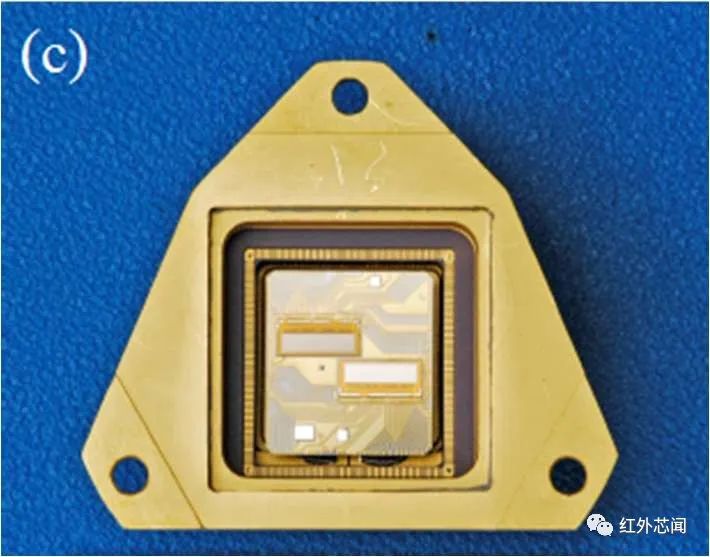

APD的电流增益与反偏置驱动电压的大小和其温度密切相关。温度越高,过驱动电压越大,电流增益越大,则感应灵敏度越高,但同时暗计数率也越高(暗计数率是指在特定的温度下由暗电流触发雪崩电流而形成一次计数的概率)。研究表明,对于InGaAs单光子探测器,降低温度会导致器件的暗计数率显著下降,其变化关系如图3(a)所示。

敖天宏等通过探究温度对InGaAs SPAD器件的影响,对器件进行了结构性的改进,研制出光敏面直径70微米的InGaAs SPAD器件;并通过试验测试了不同工作偏压下SPAD器件暗计数率DCR和激活能的关系曲线,如图3(b)所示。激活能越大,说明SPAD器件暗计数受温度的影响越大。

图3 APD暗电流测试曲线:(a)暗计数率随温度变化关系曲线;(b)InGaAs SPAD器件DCR与激活能关系图

频率的影响

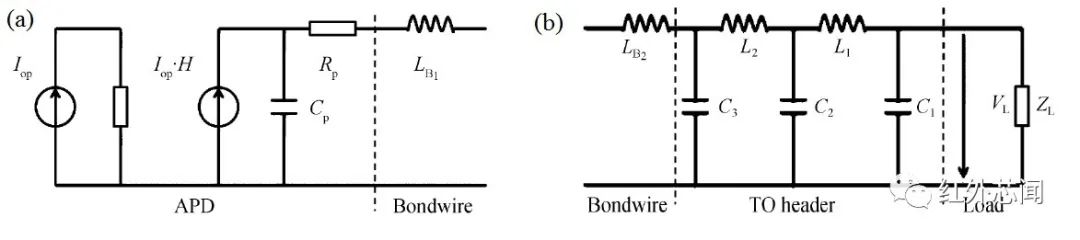

InGaAs单光子探测器往往在高频下工作。由经典电磁场理论可知,当传导的信号频率高到一定程度时(一般高于677 MHz),导线以及分立元件必须用分布参数来进行设计。徐光辉基于同轴封装管壳,分别建立了芯片和管座的等效电路模型,如图4所示。图中,电源IopH等效为APD芯片、Rp和Cp分别是串联电阻和并联电容、LB1和LB2是金丝电感,电容和电感的组合等效为管座。

图4 芯片和管座的等效电路模型:(a)芯片等效电路;(b)TO管座等效电路

减短金丝长度会减小金丝电感,在高频工作时金丝不能太长,但也存在一个最佳值,需与APD芯片和管座匹配。当传输速率受限于金丝时,输出端可用高频传输线来取代键合金丝完成引线互连。作为高频传输线,衡量它的性能指标主要有以下因素:电磁效应、串扰、传输速率、阻抗容忍控制、损耗和频率带宽等。其封装实现形式主要有微带线、多层陶瓷互连、共面波导结构、同轴连接器等。较长的引线会引入外界电磁干扰,分布电感和引线的长度会导致较大的淬灭延迟,使得难于消除尖峰脉冲噪声。刘俊良等设计了主动淬灭专用的集成式制冷封装,内含两级TEC,安装有平衡电容等元件的电路板与SPAD一起被封装在管壳中。该构造使SPAD线路和平衡电容共享相似的电磁环境和分布参数,二者产生的噪声较为容易消除。

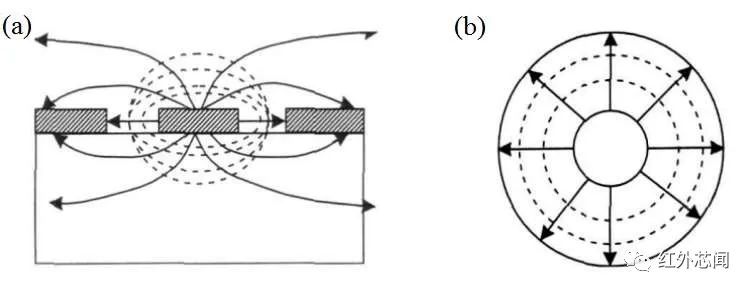

在10 Git/s或者更高的传输系统中,一般会采用共面波导和同轴连接器的方案。图6为共面波导和同轴线场分布,可以看出,共面波导和同轴连接器的电磁场分布很相似,可以很好解决两者在过渡电磁场中的不连贯现象。

图6 共面波导和同轴电磁场分布:(a)共面波导场分布;(b)同轴线场分布

封装关键技术

TEC(Thermoelectric cooler)封装设计

在InGaAs单光子探测器工作过程中,目前普遍采用2~4级热电制冷器进行制冷。半导体热电制冷器为全固态结构,体积小、成本低、无噪音和长寿命等特点,在小温差制冷的使用状况下有着巨大的优势。前已述及,降低温度能降低热噪声,但要同时得到高灵敏度、高响应度和高响应速度,则要求控制于一个最佳工作温度并保持精确稳定。在封装设计时,需重点考虑以下三个方面:(1)TEC的选择、(2)封装环境、(3)温控。

集成光学元件的封装

在InGaAs单光子探测器封装过程中,提高光耦合效率和降低背景辐射是比较关心的问题。受单光子器件制作工艺的限制,特别是对于面阵型器件,焦平面芯片的占空比很低,采用微透镜在器件焦平面芯片近表面耦合是比较有效的措施。Princeton Lightwave公司在响应波长为1.06微米的 InP/InGaAs(P)单光子探测器(其焦平面规模为32 × 32,像元中心距100微米,像元直径34微米)上采用微透镜以后,其填充因子从9%提高到75%。

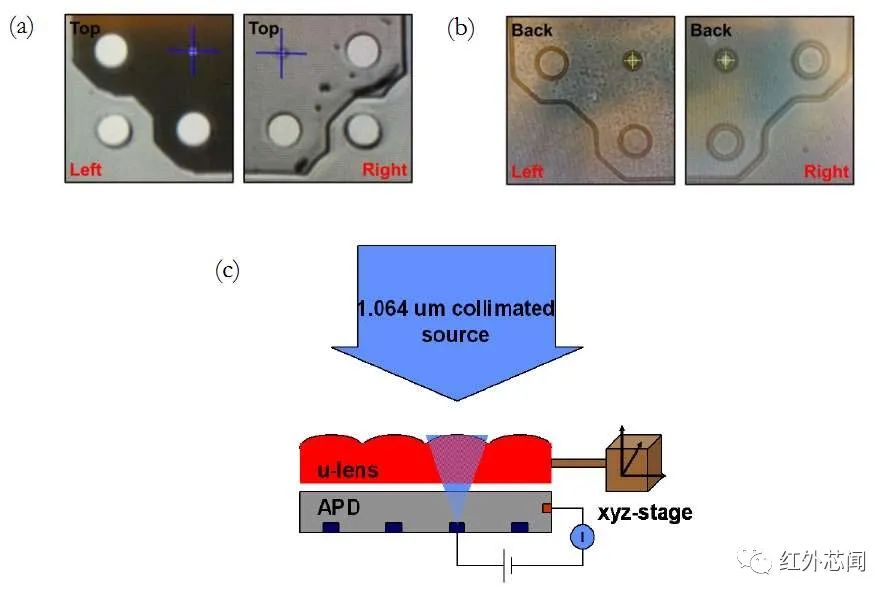

为了实现微透镜和探测器芯片准确对齐,Chang-Mo Kang和Simone Bianconi等在微透镜和芯片上制作了对准键(图7(a)中直径2微米的圆),利用图7中(a)和(b)显微镜图像中的十字对准标记进行对准键的校准对位。结果表明,当十字标识的左边缘和右边缘都在圆形对准键的中心时,整个探测器芯片上就实现了精准的对齐。

麻省理工学院林肯实验室的研究团队认为,当APD探测器光敏元为10微米时,需要能够实现的对中精度≤1微米。为此,他们研制了一个利用器件结构识别方向的对中实时反馈系统,如图7(c)所示。单光子阵列规模为128 × 32,安装在六自由度可调的装置上,步进小于100 nm。

图7 芯片与微透镜对中方法:(a)微透镜上对准键与十字标记图像;(b)探测器上对准键与十字标记图像;(c)芯片与微透镜对中系统示意图

InGaAs单光子探测器探测信号非常微弱,为提高探测效率,降低其背景光的影响非常关键。主要有三种方法:时间分辨法,空间分辨法和光谱分光法。

光纤耦合封装

InGaAs单光子探测器与光纤的耦合是目前其应用的主要形式,能够实现长线列封装应用需求,而且光纤直径小,可以有效降低空间光背景辐射。

封装对准工艺中,光纤与芯片之间耦合对准的方法主要有两类,一类是有源对准,另一类是无源对准。

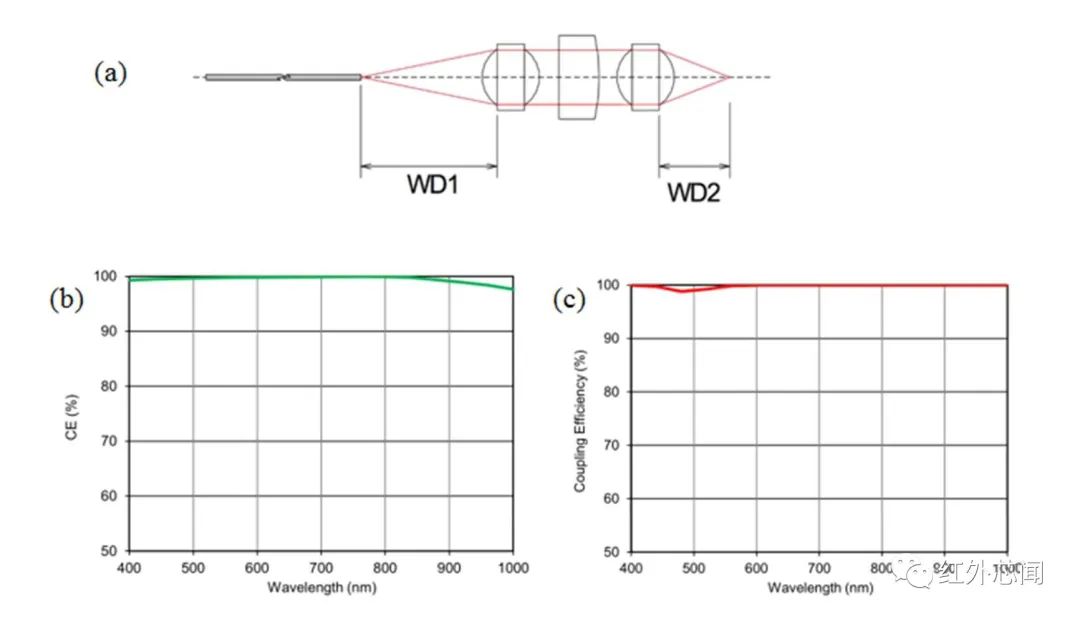

有源对准是在有光信号的情况下进行光纤的实时对准,利用高精度位移平台进行偏差调整,这种方法耦合效率较高。例如图8,GLEBOV A L等设计的一套光学系统对准系统,可以通过调整图中所示的WD1和WD2、选择不同的波长以及透镜的替换,来实现将不同的光纤与不同的二极管有源区域的对准耦合。在该系统中,在不考虑菲涅耳反射和散射损耗的情况下,对于450 nm-900 nm波长范围内的105 μm/0.22 NA MMF(Multi-Mode Fiber)与100微米直径有源区的耦合和SMF28(Single Mode Fiber)与25微米直径有源区的耦合,其理论耦合效率保持在90%以上。

图8 光学系统示意图及其耦合效率曲线。(a)光学系统示意图;(b)105 μm/0.22 NA MMF与100微米直径有源区的耦合效率曲线;(c)SMF28与25微米直径有源区的耦合效率曲线

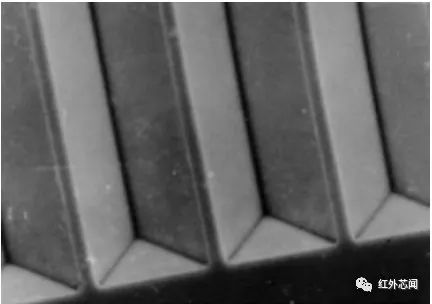

无源对准是在无光信号情况下,封装时通过对准标记或者限位槽来完成对准耦合。对于一维光纤阵列,光纤限位通常使用V形槽,而二维限位结构则可采用微孔阵列,其制作材料可以是Si、金属、陶瓷、玻璃等。图9为典型的V形槽限位结构。

图9 V形槽限位结构

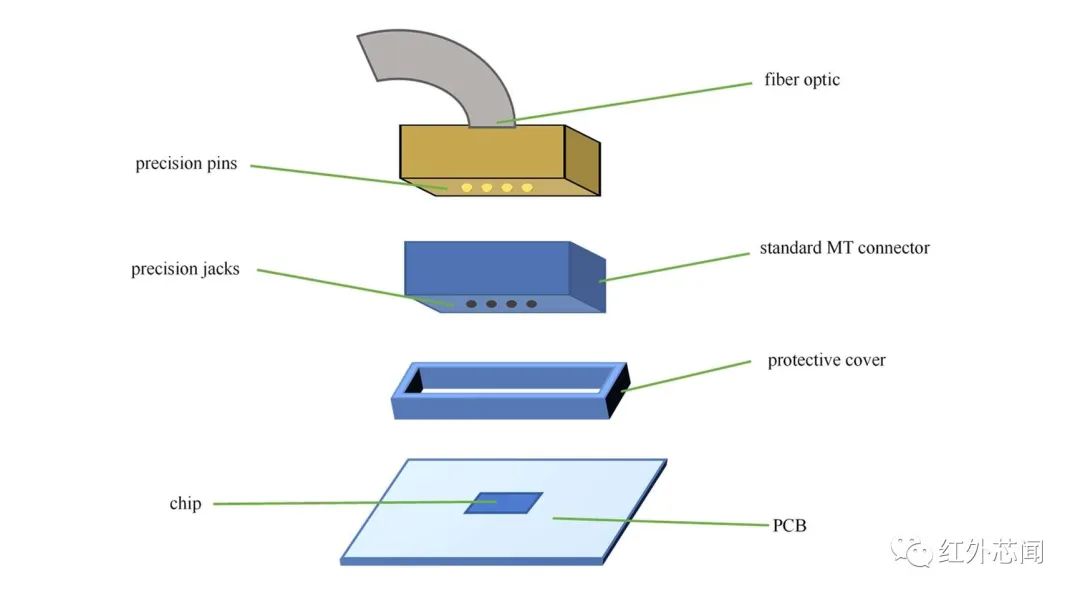

无源对准可以依靠精密的加工技术来达到高耦合效率。唐君等人设计了一套用于无源耦合的组件,包含标准光纤接头和精确定位插针等组件,如图10所示。在倒装焊设备的帮助下,带有精密插孔的标准MT接头可与芯片阵列精密对准,对准精度可达0.1微米。将两者用护托临时固定后,再对接有着精密插针的光纤阵列与标准MT接头。对接完成后拆除护托,进行金丝压焊等。由于标准MT接头上的插孔与定位插针是精确配合的,最终此方式的平均耦合效率在80%以上,且各个单元的耦合效率具有良好的一致性。

图10 无源耦合示意图

按耦合方式,光纤与芯片之间的对准方法也可以分为两类,即直接耦合与间接耦合。

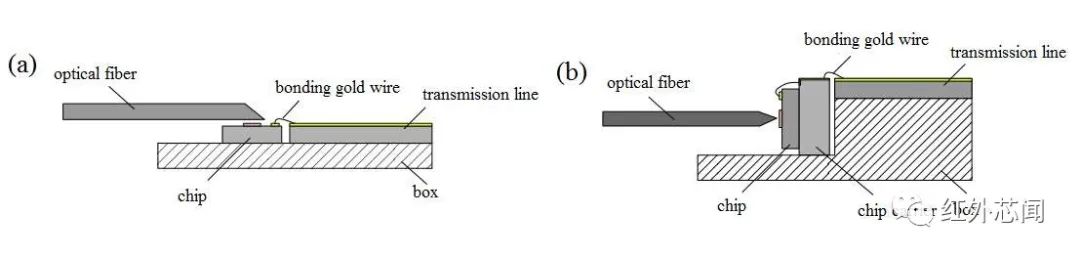

直接耦合时中间无聚焦透镜等元件,结构简单且规模不受限制。直接耦合有两种探测器芯片的贴装方法:卧式耦合和立式耦合,这两种方法都是为了减小键合金丝的跨距从而减少级联次数,进而尽量减少射频损耗和波动,如图11所示。

图11 探测器芯片贴装方案:(a)卧式耦合;(b)立式耦

间接耦合通常采用微光学元件来提高耦合效率。用于耦合的微光学元件包括透镜光纤、自聚焦透镜、球透镜、圆柱透镜和非球面透镜等。

针对光纤耦合型单光子探测器的气密性封装,直接耦合可采用光纤金属化,将光纤与金属管先进行气密性焊接;而间接耦合则可采用光窗式耦合,即采用光窗密封后再与光纤耦合。

总结与展望

本文主要介绍了InGaAs单光子探测器面阵规模进展和常见封装形式、封装的主要影响因素和封装的关键技术。温度与探测器的电流增益和感应灵敏度息息相关;探测器的高信号传导频率要求其导线和分立元件必须用分布参数来进行设计;TEC封装设计、微透镜与芯片的高精度耦合以及探测器与光纤的耦合是降低热噪声、提高响应度和光耦合效率的关键。InGaAs单光子探测器具有广阔的应用前景,目前国外已向512 × 512以上规模发展,国内则主要集中在单元探测器、线列或小面阵探测器,相应的封装结构设计尚未完全系统化。近红外单光子探测器封装时需综合考虑芯片低温工作性能、封装系统温度均匀性、抗干扰、抗背景辐射和光纤耦合精准度等一系列问题,仍有待深入研究。

审核编辑:刘清

-

光子探测器2014-03-03 5832

-

浅析入侵探测器技术与未来市场发展趋势2009-12-01 966

-

赋能超导纳米线单光子探测器(SNSPD)的制冷技术2018-03-05 10338

-

短波红外InGaAs探测器的发展进展2021-01-05 1561

-

单片集成的百光子数探测器2023-01-03 2021

-

单光子探测器研究现状与发展2023-02-16 5099

-

InGaAs单光子雪崩焦平面研究进展2023-04-15 3400

-

基于InGaAs/InP低噪声GHz单光子探测器研究2023-06-09 1139

-

InGaAs/InP光电探测器2023-06-19 749

-

基于InGaAs NFAD的集成型低噪声近红外单光子探测器2023-06-21 2449

-

华东师范大学在室温工作InGaAs单光子探测模块取得进展2023-06-25 1238

-

短波红外单光子探测器的发展2023-06-28 1625

-

微型化自由运行单光子探测器的设计实现2023-07-03 2952

-

红外探测器:热探测器与光子探测器2023-07-19 3256

-

什么是单光子探测器2024-03-29 1673

全部0条评论

快来发表一下你的评论吧 !