曲轴动平衡机的基本原理解析及维修方法

电子说

描述

按:这是笔者在汽车发动机工厂做维修工程师时的一篇文字,文中所涉及的曲轴平衡机是英国产品,文中大部分内容仍具有参考价值,发出来以飨同行。

1曲轴动平衡的基本原理解析

曲轴去重平衡机是典型的机电一体化设备,集成了机械加工、计算机数控、微电子技术、发动机工艺理论等技术于一体,是我厂比复杂的设备之一。

首先,简要地了解动平衡理论有助于我们正确地掌握该设备。

1.1平衡理论

(1)什么是不平衡量

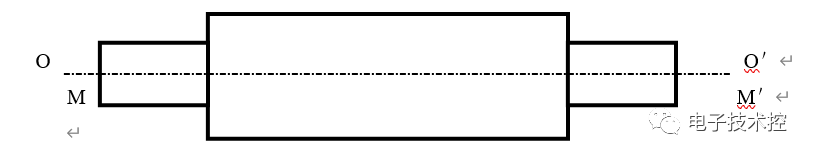

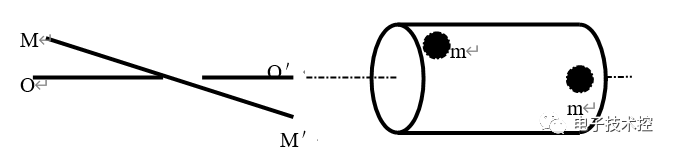

以一个均匀转子为例,如图1:

图1:均匀转子的几何支撑轴线OO'与惯性轴线和MM'

正常情况下,其惯性主轴线应与支撑主轴线重合,如不重合,则表示该转子不平衡。其不平衡量可用下式表示:

U=m×r

单位:g.cm,m:不平衡质量,不平衡半径。

真正的转子不平衡程度不仅与不平衡质量和不平衡半径有关,而且与转子的总质量M有直接关系,显然,同样的U值,M越大,表示不平衡程度越小;M越小,则表示不平衡程度越大。由此,引入了偏心距的概念。

即,偏心距:E = mr/M=U/M

这个参数能较为准确地表示一个转子的不平衡程度。

(2)不平衡量的常见分布形式

这里主要是指和曲轴不平衡相关的:“径向不平衡”。其常见形式有:

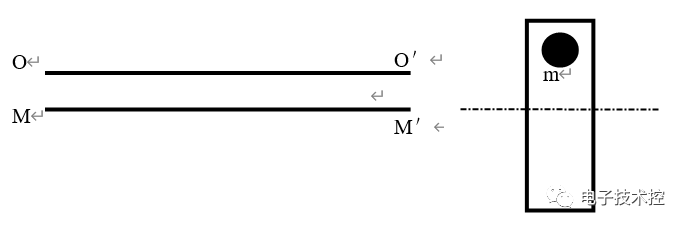

1)静不平衡

惯性轴线与几何支撑轴线平行.如图2:

图2:静不平衡示意图

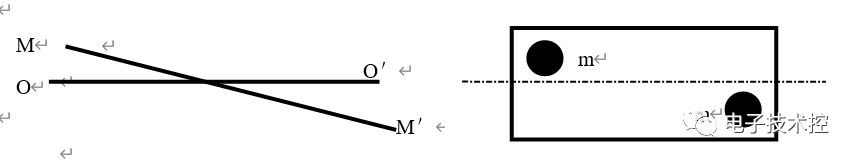

2)偶不平衡

惯性轴线与几何支撑轴线斜交于几何轴线的中心点。如图3:

图3:偶不平衡示意图

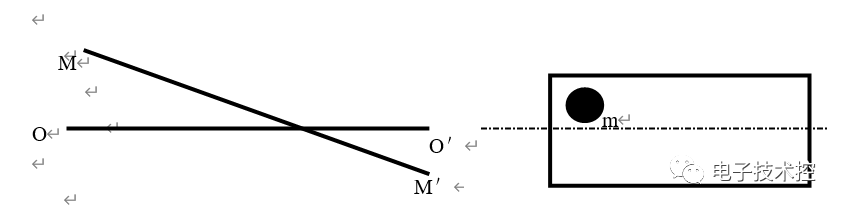

3)准静不平衡

惯性轴线与几何支撑轴线斜交,但不过中心点。如图4:

图4:准静不平衡示意图

4)动不平衡

惯性轴线与几何支撑轴线不相交,亦不平行。如图5:

图5:动不平衡示意图

曲轴的不平衡即属于这种类型,由于其不平衡量的分布特点,去重时最少要平衡两点以上。

(3)不平衡量的工业标准

国标ISO1940规定了不平衡量的工业标准,即:

G=EW/1000

其中,E:偏心距。微米。

W:转速。弧度/秒。

G取值一般为G0.4-G4000,曲轴在G40-G100之间。

1.2动平衡机

(1)平衡机测量的基本力学关系

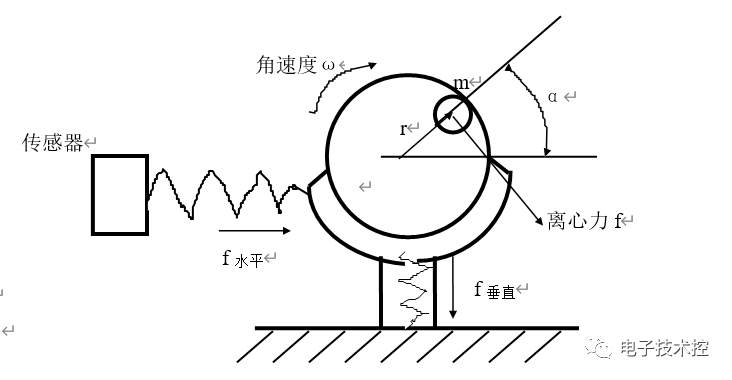

如下图,为一台平衡机的测量系统局部结构示意图。

图6:一个简单的平衡机测量装置

图中不平衡量m产生的离心力:

f=mrw^2

水平方向的离心力分量:

f水平= mrw^2 cosα

垂直方向的离心力分量:

f垂直=mrw^2sinα

支撑弹簧变形量:

A=f垂直/K,K为弹性系数。

水平力传递给传感器,由传感器测取并产生电压信号,送控制系统。

(2)平衡方程

一个系统的平衡方程如下:

MX″+CX′+KX=mrw^2

其中:

M:转子质量。

X:支撑体变形量。

m:不平衡质量。

r:不平衡半径。

w:转子角速度。

C:阻尼系数。主要来自风阻,摩擦阻尼。

K:支撑体弹性系数。

阻尼力很小,一般分析时可不予考虑。

(3)硬支撑平衡机的力学分析

当地基足够稳定时,可以不考虑惯性力时KX",可以设计为硬支撑结构。这时,平衡方程可改写为:

X=mrw^2/K

可见,硬支撑平衡机与床身质量无关,出厂时做一次性标定即可,无须经常标定。但对地基要求高,否则惯性力将产生影响,影响平衡精度。

机床的共振点为:

对硬支撑平衡机,工件转速应在w0/3以内。

(4)软支撑平衡机的力学分析

这种平衡机的弹性力相对于惯性力而言,由于支撑弹簧很软,弹性力很小,可以忽略。平衡方程为:

MX"=mrw^2

X"=mrw^2/M

X"为加速度,可使用加速度传感器测量。

由于式中包括机床质量M,故机床需要经常标定,对地基要求不高。

这种平衡机的工件转速一般控制在2-2.5w0之内。

(5)半硬支撑平衡机的力学分析

这种平衡机既要考虑惯性力,又要考虑弹性力。其平衡方程为:

MX"+KX=mrw^2

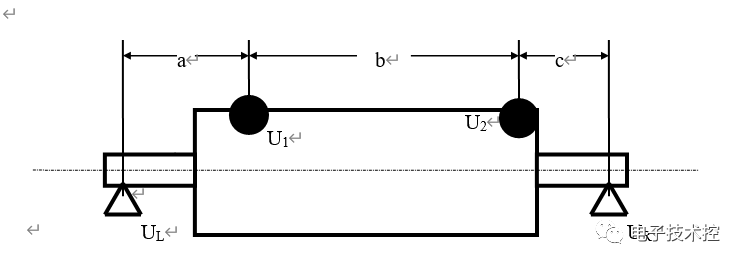

这一方程的计算较为困难,从力学关系来进行分析,可以从下面公式进行不平衡量的分离。即:

图7:不平衡量的分离

如图,有:

U1=UL+(UL*a/b-UR*c/b)

U2=UR - (UL*a/b-UR*c/b)

显然,当去重点事先选定后,很容易依据从支撑点测量到的不平衡量UL和UR确定应去重量U1及U2。

半硬支撑的平衡机,其工件转速在w0附近,因而灵敏度高。它对地基的要求介于硬支撑和软支撑之间。

(6)我厂平衡机类型及曲轴去重

美国引进的平衡机属于软支撑型,而新采购平衡机(日本)属于半硬支撑型。由此,我们不难得出两台机床在使用和保养中应注意哪些问题的结论。

两台设备的曲轴去重点都是10°、130°、190°、250°四个点。

常见的曲轴驱动方式有摩擦轮驱动、皮带轮驱动、端部驱动和虎壳驱动四种。我厂的美国平衡机为端部驱动,这种驱动方式对联轴节要求很高,需要经常进行补偿和对联轴节做调整。

去重量点理论上越少越好,这样可以减少工件的内应力。

2 数控部分解析

2.1硬件构成

该系统使用FANUC公司POWER MATE-MODEL D系统。硬件部分这里不做详细介绍,细节请查阅数控部分的说明书。

2.2加工程序分析

经过比对工艺过程,对程序做了详细解析,弄懂了CNC程序流程。详解如下:

O0001(WORK 2.2L);2.2L发动机曲轴加工主程序。

#100=-190;快进行程变量赋值。

#101=125.4;切削速度变量赋值。

#102=530;最大切削深度变量赋值。

M98 P1001;转到O1001程序。

M30;程序结束。

O0002(WORK 2.5 L);2.5L发动机机加工主程序。

#100=-190;快进行程变量赋值。

#101=-125.4;切削速度变量赋值。

#102=530;最大切削深度变量赋值。

M98 P1001;转到O1001程序。

M30;程序结束。

O1001;加工子程序1。

G91 G30 Z0;回原点。

IF (#1032 EQ 0) GOTO 30;如果#1及#2头应去重深度变量#1032=0,

转到N30。

M03;主轴起动。

#110= #1032 AND 4095;取#1032的前12位送#110。

IF(#102 LT #110) GOTO 10;如果#102(最大切削深度)小于

#110(应去重深度),转到N10。

IF(#102 GE #110) GOTO 20;如果#102(最大切削深度)大于

#110(应去重深度),转到N20。

N10 #110= #102;把最大切削深度值赋给#110。

N20 #110=-#110;#110取反。

#110= #110/10;#110值/10。

G90 G00 Z #100;快速进给到#100(将接触工件)位置。

M98 P1003;转到O1003程序。

N30 M53;通知PLC加工结束。

G91 G30 Z0;返回原点。

M05;主轴停止。

N40 M99;返回主程序。

O1003;加工子程序2。

M03;主轴起动。*(没必要)。

IF (#1014 EQ 0) GOTO 45;如果#1014=0,转到N45。

M55;通知PLC将进行一次去重量的低八位传送。

#121= #1032 AND 255;取应去重深度的低八位,赋给#121。

M56;通知PLC将进行一次去重量的高八位传送。

#122= #1032 AND 255;取应去重深度的高八位,赋给#122。

M54;通知PLC数据传送完成。

#124= #122×256;把去重量高八位后加八个零,赋给#124。

#123= #121+ #124;把去重量的全部十六位合并,赋给#123。

#123= #123/10;一次去重量#123/10。

#123=-#123;#123取反。

#125= #123+5.0;设置中速移动的终点坐标,赋给#125。

G90 G01 Z #125 F1500;中速移动到#125位置。

G90 G01 Z#123 F#101;工进(慢速)去掉全部超重量。

GOTO 55;转到N55。

N45 G90 G00 Z#100;快速进给到将接触工件位置。

IF (#1015 EQ 1) GOTO 50;如果#1015(接触工件,即开门信号)

=1(为真),则转到N50。(#1015由NC的#1头开门标志寄存

器5006及#2号头的开门标志寄存器5306自动赋值)。

G91 G31 Z-10.0 F#101;如尚未接触工件,则慢速进给,试探接触

工件位置。接触后,跳到下一步执行。

#500= #5061 + 0.0;把开门实际位置坐标值#5061赋给#500。

#502= #100+(-10.0);快进行程#100再向前10 mm所在点的坐标赋

给#502,作为打刀检测点坐标。

IF (#502 LT #500) GOTO 50;如果#502小于实际开门坐标#500,

钻头未断,程序转到N50。

M50;否则为打刀,向PLC报警。

G91 G30 Z0;动力头退回原点。

M05;主轴停。

M99;返回主程序。

N50 G90 G01 Z#500 F#101;如未打刀,则继续进给到#500位置。

N55 #504= #110+0.0;应去重深度#110加修正值,赋给#504。

#112= #504;#504赋给#112。

#113=-99.9;设步进进给量变量#113=-99.9。这个数值不是实际

使用值,实际值要在调试中确定。

#114=0.0;设步进后退量变量#114=0。这个数值也不是实际使用

值,实际值要在调试中确定。

以上两步是采用动力头的进二退一法,以进行倒屑。

#115= #113+0.5;步进进给量加修正量赋给#115。

#116= #114+0.5;步进后退量加修正量赋给#116。

N60 IF(#112 GE #113) GOTO 70;如果剩余去重量大于步进进给量,

说明即将钻到头,转到N70。

G91 G01 Z#113 F#101;按步进进给量工进切削。

G04 P1;停留1秒。

G91 G00 Z#114;按步进后退量快退。

G04 P1;停留1秒。

G91 G00 Z#116;再后退0.5mm,即后退到#116位置。

G04 P1;停留1秒。

#112= #112-#115;计算剩余去重量,赋#112。

GOTO 60;回到N60继续切削。

N70 G91 G01 Z#112 F#101;切掉最后的剩余去重量。

G04 P1;停留1秒。

#510= #5021;终点坐标#5021送#510。

M57;通知PLC把#510值送数据存储器。

N80 M99;返回主程序。

上面的所有变量均为带符号数。坐标的变化为动力头向前为负,后退为正。对所有比较命令的理解要考虑到这点,否则会得出错误的结论。

3不平衡量的测量原理

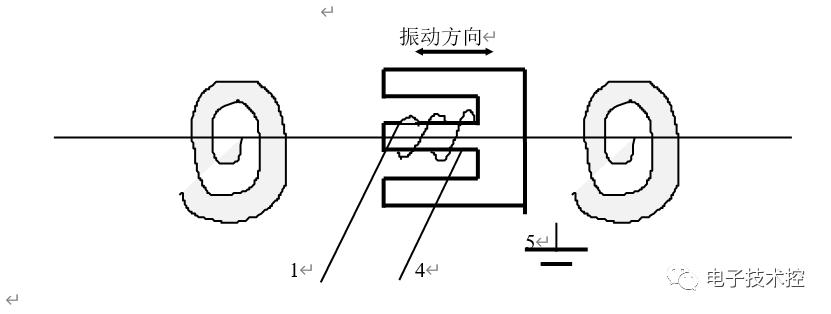

3.1传感器原理及检测

传感器的结构如下:

图8:传感器原理示意图

显然,它是靠铁心振动在线圈中产生的电压波动来测得不平衡量的。

该传感器正常使用时,阻抗值在3.8-6.8KW 之间,对地绝缘为10MW以上。如超出这个范围,则可能已经损坏。

3.2平衡仪硬件结构

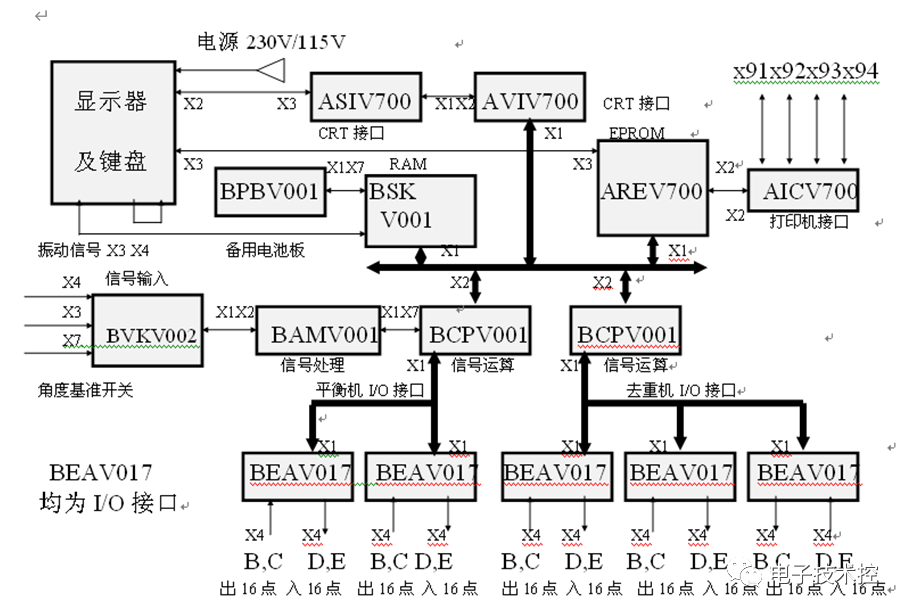

CAB150的硬件部分共有十一块主要控制板卡。从后面看,1-4板为平衡机控制用,5-8板为去重机用,9-11板为主计算机。

以上十一块板不包括电源部分。

其基本框图如下:

图9:CAB750控制方框图

3.3操作与标定

平衡机的标定是必须的,一般在出厂时做第一次。

值得一提的是,本平衡机标定一次后,在相当长的一段时间内可以不做标定。这是半硬支撑平衡机的特点。

4应用对设备原理的解析指导实践

正确理解曲轴平衡机这种特殊设备,用于指导实践,可以明显地使我们对设备的使用、维护和工艺方法上到一个相当的水平。

最典型的例子就是,在测量系统遇到外界扰动时,会偶发性出现去重量过大,导致钻头把曲轴钻穿的情况,这样即使对曲轴进行填焊返修,也无法修复。

我们采用了增加钻头滑台位置检测的方法,在特定位置开关被触发后,通过CNC接口信号,控制数控程序终止钻削,并自动退出,同时系统给出报警。

此外,对设备的保养维护、控制外界不确定扰动、周期标定等,也有明确的方向性的指导意义。

审核编辑:汤梓红

-

电机转子动平衡机的常见的问题有哪些2023-08-07 2060

-

如何使用Arduino制造一个自动平衡机器人2022-04-02 6197

-

电动平衡车的基本原理是什么2022-02-23 3289

-

锂电池基本原理解析2021-09-15 1809

-

深圳厂家:主轴转速达到多少转时候,需要做现场动平衡?2021-07-28 852

-

基于单片机的两轮自动平衡小车的设计2021-05-28 1158

-

如何检测平衡机故障2020-05-13 1306

-

立式平衡机是什么,立式平衡机有什么优点2020-03-27 5050

-

便携式动平衡测试仪的使用技巧2020-03-10 1671

-

动平衡机底实惠不实惠要看构造你会吗?2015-06-19 2329

-

平衡机有传动方式你知道了吗?2015-06-17 2779

-

现场动平衡方法的研究2009-08-06 538

-

刚性转子动平衡设计与实验2009-03-13 6107

-

动平衡机(仪)校零补偿电路2009-02-09 1152

全部0条评论

快来发表一下你的评论吧 !