用于汽车的高可靠性产品树脂电极型电容器、电感器以及片状磁珠

电子说

描述

解决指南用于汽车的高可靠性产品树脂电极型电容器、电感器以及片状磁珠

随着以自动驾驶为目的的汽车多功能化不断发展,ADAS的各类ECU耗电量不断增加,安装于发动机舱等机构部分附近的电子控制单元(ECU)的机电一体化不断发展。为此,一辆汽车中搭载的电子设备、电子元件呈不断增加的趋势,用于电子设备中的电子元件可靠性对汽车整体的可靠性影响越来越大。

用于汽车的电子元件所要求的可靠性

伴随车载电子设备的小型化及高功能化发展,电子元件搭载数量不断增加,在严酷环境下使用的情况也不断增加,因此对于电子元件提出了以下3点要求。

·小型化

·高性能化

·高可靠性化

其中,高可靠性化为重要因素,针对急剧温度变化及机械强度拥有耐久性的电子元件则需要满足更高的要求。

TDK为满足此类需求,提供有通过在电容器、电感器以及片状磁珠中使用树脂电极改善连接可靠性的产品。

本章将针对弯曲裂纹及焊锡裂纹的问题,就树脂电极的运用示例及效果进行介绍。

图1 TDK的树脂电极产品

|

积层贴片 陶瓷片式电容器 (MLCC) |

电感器(线圈) 去耦电路用 |

电感器(线圈) 电源电路用 |

片状磁珠 信号线用 |

片状磁珠 电源线用 |

|

|---|---|---|---|---|---|

| 系列 | CGA, CEU 系列等 | KLZ 系列 | TFM 系列 | KMZ 系列 | KPZ 系列 |

| 产品示例 |

|

|

|

|

|

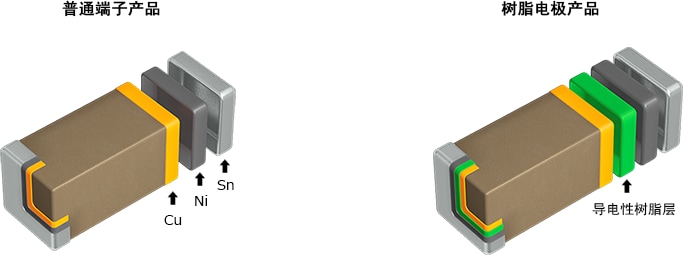

普通端子产品与树脂电极产品端子的不同点

基板弯曲应力及热冲击会导致焊锡接合部发生膨胀及收缩,树脂电极产品通过吸收其产生的应力,与普通电极产品相比可改善连接可靠性。

■为积层贴片陶瓷片式电容器 (MLCC)时

· 普通MLCC端子电极的Cu底材层均进行了镀Ni及镀Sn。而树脂电极产品是一种在镀Cu及镀Ni层中加入导电性树脂层的结构。(图2)

· 树脂层吸收热冲击导致焊锡接合部膨胀收缩而产生的应力以及基板弯曲应力等,抑制元件体产生裂纹。

图2 MLCC普通电极产品与树脂电极产品端子的不同点

■为电感器(线圈)及片状磁珠时

·普通磁珠端子电极使用了Ag底材层并进行了镀Ni及镀Sn。而树脂电极产品是一种在Ag底材层及镀Ni层中加入导电性树脂层的结构。(图3)

图3 电感器(线圈)、片状磁珠普通电极产品与树脂电极产品端子的不同点

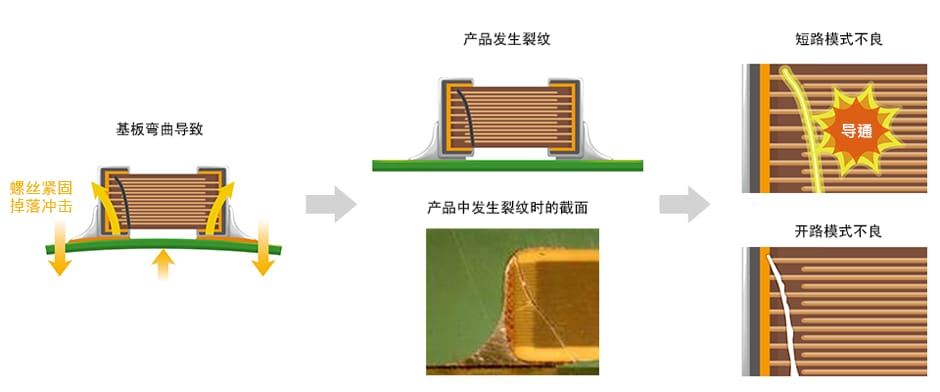

运用树脂电极产品的弯曲裂纹对策

发生弯曲裂纹的主要过程

元件体发生裂纹的原因中最多是因为基板的弯曲应力。原因包括“焊锡量导致的焊锡应力”、“基板分割时的应力”、“制造时的应力”等各种情况。发生元件体裂纹时可能会发生“短路模式”或“开路模式”故障,此时对策不可或缺。

图4 发生弯曲的主要原因与过程

积层贴片陶瓷片式电容器(MLCC)

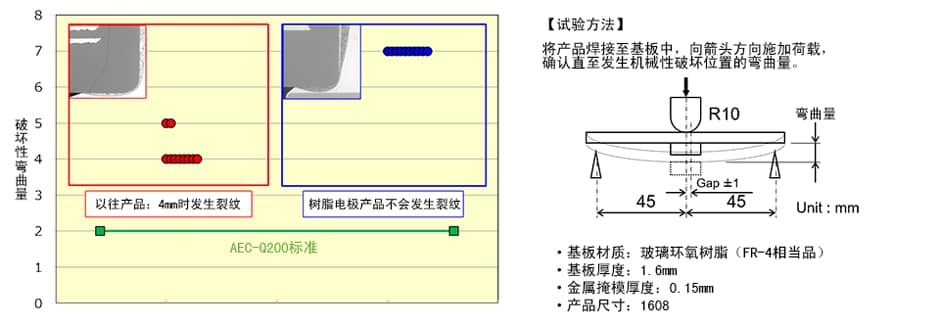

TDK的积层贴片陶瓷片式电容器树脂电极产品在耐基板弯曲性(极限弯曲)试验中与普通电极产品相比拥有2倍以上的弯曲耐性。

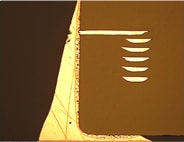

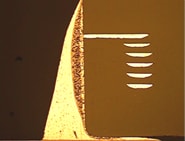

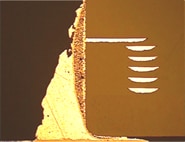

普通电极产品中陶瓷元件体内发生裂纹时,导电性树脂电极产品中虽然镀镍层开始与导电性树脂层剥离,但未产生裂纹,因此可以确认树脂电极产品对于裂纹拥有抑制效果。

详情请参照解决指南“MLCC(积层贴片陶瓷片式电容器)的弯曲对策”。

MLCC(积层贴片陶瓷片式电容器)的弯曲对策

积层型电感器(线圈)、片状磁珠

TDK的积层型电感器及片状磁珠的树脂电极产品在耐基板弯曲性(极限弯曲)试验中与普通电极产品相比拥有近2倍的弯曲耐性。

普通电极产品中,即使是4mm的弯曲量也会发生裂纹,但树脂电极产品中即使是7mm的弯曲,元件体也不会发生裂纹。

图5 弯曲试验结果

运用树脂电极产品的焊锡裂纹对策

焊锡裂纹的主要发生原因

电子元件中发生的焊锡裂纹是因为制造的焊锡工序及市场中严酷的使用条件等。主要发生原因为在反复温度变化的环境下,因产品电极部与基板的热膨胀系数之差导致热应力施加于焊锡接合部位后发生。尤其在汽车内,产品周围很可能发生急剧的温度变化(热冲击),因此需要注意。同时,出于环保考虑,汽车用电子元件中使用了无铅焊锡,从温度管理及焊锡组成来看,与以往的共晶焊锡相比,发生焊锡裂纹的风险更高。

图6 焊锡裂纹的主要发生原因

MLCC(积层贴片陶瓷片式电容器)的焊锡裂纹对策

关于粘合强度降低率

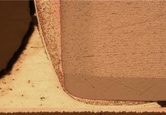

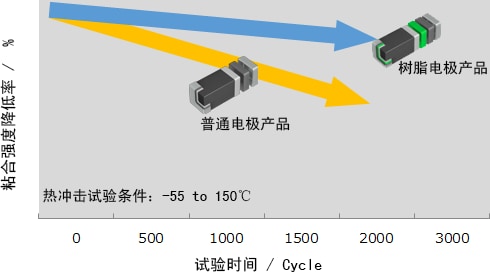

一般情况下,热冲击后的粘合强度会发生降低,但TDK的树脂电极产品拥有优异的耐热冲击性。这一特点也可从热冲击试验后的数据得以确认。

■为积层贴片陶瓷片式电容器 (MLCC)时

·在3000次循环的热冲击试验数据(-55 to 125℃)中,普通电极产品的粘合强度降低了约90%,而树脂电极产品仅降低了约50%。

图7 MLCC的热冲击试验数据

| 试验前 | 试验后(3000cyc.) | |

|---|---|---|

| 以往产品 |

|

|

| 树脂电极产品 |

|

|

■为电感器(线圈)及片状磁珠时

·在2000次循环的热冲击试验数据(-55 to 150℃)中,普通电极产品的粘合强度降低了约50%,而树脂电极产品仅降低了约20%。

图8 电感器(线圈)、片状磁珠的热冲击试验数据

| 试验前 | 试验后(2000cyc.) | |

|---|---|---|

| 以往产品 |

|

|

| 树脂电极产品 |

|

|

总结

电子元件的元件体中发生裂纹时会发生短路故障或开路故障。相同的,与基板的接合部施加应力后会产生“焊锡裂纹”,从而可能引起元件脱落、开路故障等。在汽车发动机舱或拥有其他热源的设备等温度变化(差)较大的场所中使用时需要注意。

TDK的树脂电极产品除了基板的“翘曲”、“弯曲”及“热冲击”以外,还可抑制外部压力等。

TDK为提高连接可靠性,提供有使用树脂电极的电子元件。

审核编辑:彭菁

-

高可靠性车规级电感器在汽车智能座舱中的应用2025-07-29 777

-

消灭EMC的三大利器:电容器/电感/磁珠2025-02-11 1145

-

高可靠性车载高频率功率电感器可降低故障风险2023-08-22 1189

-

高可靠性元件-信息基础设备·工业设备用途2023-08-06 798

-

电感和电容器的工作原理,电容器电感器计算公式2023-07-24 11739

-

什么是三端子电容?片状三端子电容器的安装方法2023-03-29 2212

-

片状多层陶瓷电容器的优点2021-11-12 1692

-

如何理解滤波电容器、共模电感、磁珠?2021-03-06 3499

-

陶瓷电容器不容易失效,可靠性高,这种看法是对的吗?2019-03-14 2792

-

如何消灭EMC的三大利器:电容器/电感/磁珠2016-09-01 7969

-

噪声对策基础(五):片状三端子电容器2012-04-13 6216

-

电容器基本知识2011-12-07 8990

-

硬件设计中电容电感磁珠总结2011-05-10 19723

-

车用片状多层陶瓷电容器提供高可靠性和更大容量2010-02-09 1203

全部0条评论

快来发表一下你的评论吧 !