NTC热敏电阻在实际使用中的故障表现及其对策

电子说

描述

NTC热敏电阻在实际使用中的故障表现及其对策

负温度系数 (NTC) 热敏电阻是一种电阻值会随着温度的升高而减小的半导体电阻器,并且电阻变化率很大。

其应用广泛,主要用途包括电子设备内的温度检测和各类应用中的温度补偿,比如模块化产品。

用户在使用NTC热敏电阻时,必须确保其使用方式的正确。

不正确的使用方式会导致产品无法充分发挥其潜力,在最坏的情况下还可能出现故障。

下面我们将列举两种因使用方式的错误而导致NTC热敏电阻出现故障的表现,即“裂缝”和“基底熔化”,

阐述其故障形成的原因并给出相应的对策。

概要

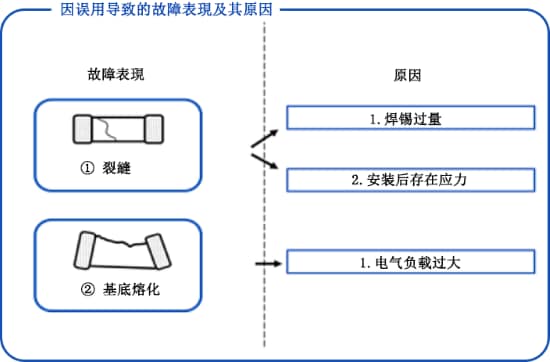

图1:故障表现和原因

视频1 概要视频

故障表现①<裂缝>

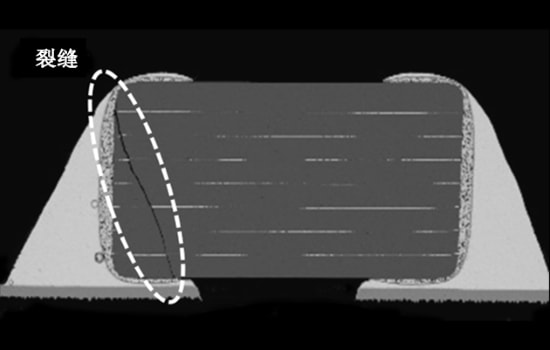

图2:故障表现①<裂缝>

最常见的故障表现是“裂缝”。

裂缝可能是由于基板安装时或基板安装后的机械应力导致,原因多为“焊锡过量”和“安装后存在应力”这两种。

原因1:焊锡过量

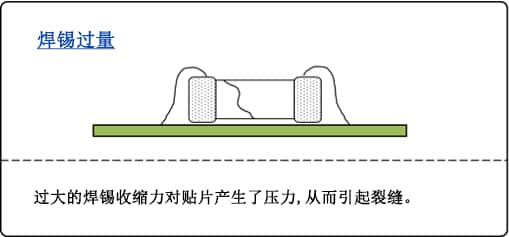

图3:焊锡过量

在基板上安装NTC热敏电阻时,如果焊锡过量,容易导致裂缝。

焊锡量的增加会加大对NTC热敏电阻产生的压力。

这是由焊锡产生的收缩压力导致的,焊锡过量会导致裂缝。

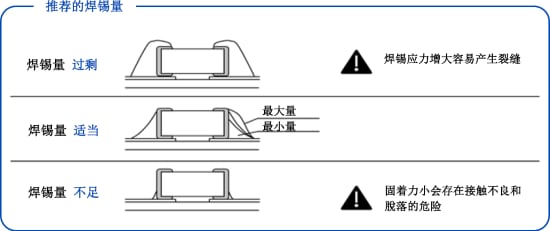

另外,如果焊锡量过少,则会存在接触不良或贴片脱落的危险,因此使用适当的焊锡量非常重要。

图4:推荐的焊锡量

对策

在设计基板的焊盘图案时,须设置正确的图案形状及尺寸,以便使用适量的焊锡。

关于产品的推荐图案尺寸,请登录公司网站查看数据表和产品目录。

遵循该推荐尺寸来设计焊盘图案,可防止焊锡过量或过少。

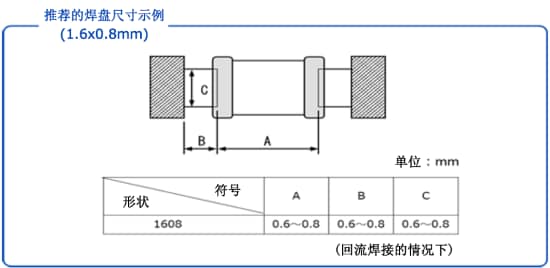

比如,TDK针对尺寸为1.6x0.8mm的NTC热敏电阻推荐以下焊盘图案和尺寸。

图5:推荐的焊盘尺寸示例

原因2:安装后存在应力

图6:安装后存在应力

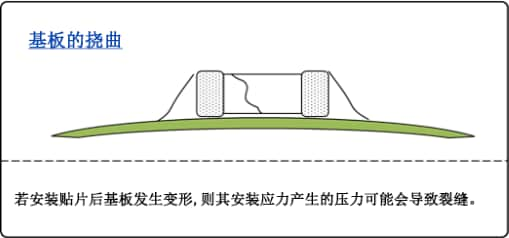

将NTC热敏电阻焊接到安装基板后,基板因为折板或螺纹止动的影响而变形时,

其产生的应力可能会导致裂缝。

特别是在折板附近,往往会对NTC热敏电阻施加较大的应力,这点需要重点关注。

对策

根据NTC热敏电阻的贴片配置和安装在基板上的位置不同,基板挠曲导致的应力也会有很大变动。

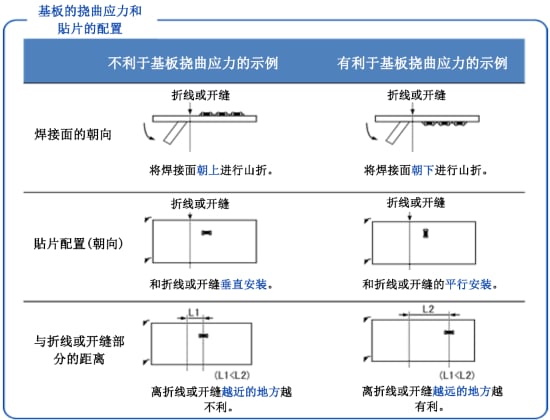

图7:基板的挠曲应力和贴片的配置

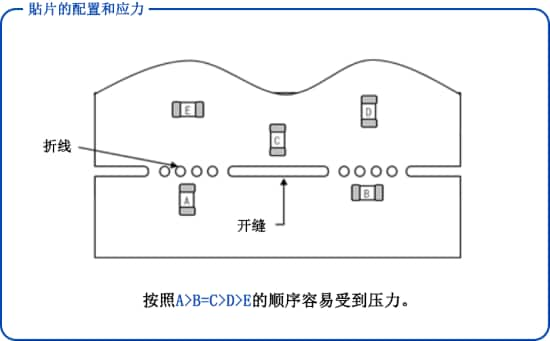

如图所示,相比起垂直于折板面配置,平行配置时产生的应力会更小,并且离折板部分越远,所承受的压力也会越小。

图8:贴片的配置和应力

像这样,通过设计基板使得NTC热敏电阻的配置有利于应对挠曲应力,能大幅降低裂缝产生的风险。

此外,除了折板,基板弯曲、掉落和冲击导致的挠曲应力也可能会产生裂缝。

请注意,不得对已安装NTC热敏电阻的基板施加外部应力。

故障表现②<基底熔化>

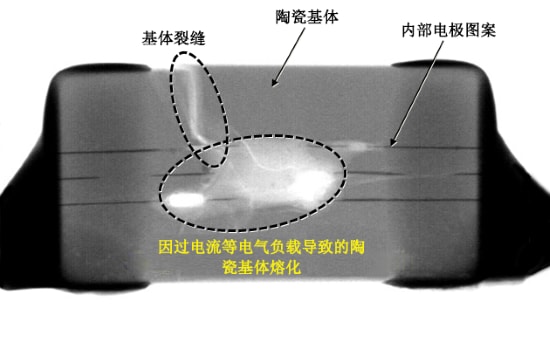

图9:故障表现②<基底熔化>

由于NTC热敏电阻是温度检测元件,为确保温度测量精度,应尽可能抑制自热。

若持续施加过大的电气负载,会使得热敏电阻的温度超过基底的熔点,进而导致“基底熔化”。

原因1:过电流

如上所述,基底熔化是由于对NTC热敏电阻施加的电气负载较大。

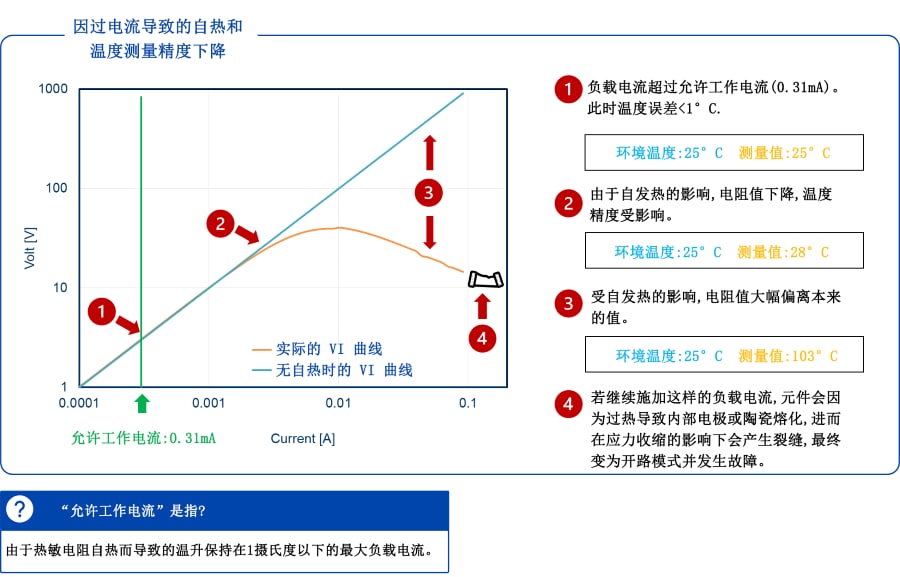

图10:因过电流导致的自热和温度测量精度下降

由于NTC热敏电阻的电阻值会随着温度的升高而减少,因此当电流过大时产生的自热会使其电阻值减小。

鉴于这一电气特性,因此当电流远大于允许工作电流时,有可能会导致“热失控”,即自热引起的温升会导致电阻值减小,反过来电阻值减小会使得电流增大,这两种现象可能会反复交替发生。

而一旦元件的内部温度超过陶瓷基底的熔点时,则会引发基底熔化。

视频2:因过电流导致的NTC热敏电阻的基底熔化

对策

为了避免施加的电流超过允许工作电流,须正确选择元件和电路设计。

比如,TDK的尺寸为1.0x0.5mm的NTC热敏电阻,允许工作电流约为0.03mA~0.21mA。

(注意:在实际使用中,允许工作电流会受到焊盘图案、焊锡量和基板材质等因素的影响。)

关于各元件的允许工作电流,请参见NTC热敏电阻厂商的规格说明。

此外,使用固定电阻的分压电路能有效解决过电流的问题。

作为参考,我们将在下文中介绍各个应用的电路示例。

针对NTC热敏电阻的选型和传感电路的设计,我们还提供了基于Web的模拟工具。

用户在产品选型时务必使用。

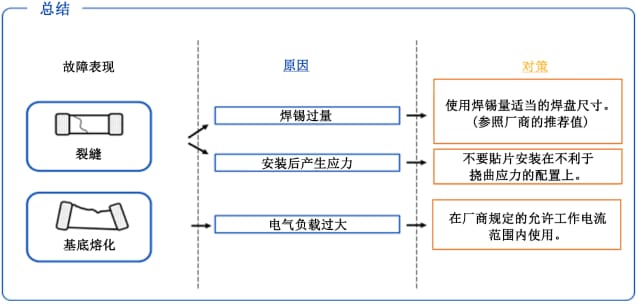

总结

本文介绍了NTC热敏电阻使用不当会导致的主要故障表现以及相应的对策。

图11:总结

因使用方法不当导致的NTC热敏电阻故障表现多种多样,并不仅限于文中介绍的情况。

关于使用注意事项的更多详细信息,请参见TDK的产品目录和产品随附的规格书。

强烈建议使用前仔细通读所有注意事项,以确保安全、高效使用NTC热敏电阻。

审核编辑:汤梓红

-

NTC热敏电阻的串联与并联应用 NTC热敏电阻的故障排查技巧2024-12-18 5371

-

NTC热敏电阻在温度测量中的应用 NTC热敏电阻的封装类型2024-12-17 2536

-

NTC热敏电阻特性与应用 NTC热敏电阻与PTC的区别2024-11-26 4565

-

PTC热敏电阻和NTC热敏电阻的不同之处2024-10-09 2627

-

NTC热敏电阻的应用与选型2024-08-28 3935

-

ntc热敏电阻型号及参数 ntc热敏电阻怎么接线2024-01-31 18900

-

ntc热敏电阻测温c程序2023-08-28 3509

-

NTC热敏电阻故障表现及其对策 - ①裂缝2023-05-16 6844

-

NTC热敏电阻!2020-07-13 5591

-

热敏电阻PTC与NTC2016-08-18 4939

-

长寿命NTC热敏电阻2013-07-27 3648

-

NTC贴片热敏电阻SMD热敏电阻2009-11-27 6882

-

NTC热敏电阻技术和PTC热敏电阻应用原理2009-04-26 7578

全部0条评论

快来发表一下你的评论吧 !