适用声波谐振器的磁控溅射制备AIN薄膜优化技术

描述

氮化铝(AlN)具有优良的物理化学特性以及与标准CMOS晶硅技术的兼容性,且在多方面性能上优于氧化锌(ZnO)和锆钛酸铅(PZT),因此成为最受关注的压电材料之一。AlN压电薄膜表现出合适的机电耦合系数、高纵波声速、大杨氏模量和高热导率等特点,随着制备工艺和材料微结构调控技术的快速发展,使其成为5G时代声波谐振器中的关键电子材料。

AlN压电薄膜的成膜质量直接决定器件的工作频率、Q值和可靠性。制备AlN薄膜的方法很多,包括磁控溅射、脉冲激光沉积、分子束外延、化学气相沉积等。近些年来,人们在磁控溅射法制备AlN薄膜及其微结构调控方面取得重要进展,该制备方法具有成膜质量好、沉积速率高以及成本低等优点,已成为这类薄膜的首选制备方法。AlN薄膜定向生长受溅射功率、工作气压和N2/Ar流量比等多重因素影响,因此提高薄膜取向性相对复杂。降低薄膜应力一般通过简单地调节Ar气流量来实现,这是因为薄膜应力对Ar气流量变化极为敏感。而表面粗糙度和膜厚均匀性等主要受到溅射功率和工作气压影响。除了反应磁控溅射基本参数外,基底放置方向、基底材料、基底清洁度、退火温度和气氛等对薄膜的结晶及择优取向的影响也十分显著。

据麦姆斯咨询报道,多年来,国内外学者在AlN压电薄膜的新工艺开发、设备优化、器件应用和性能检测等方面开展了大量的研究,针对相关研究内容,湖北工业大学芯片产业学院马国新教授等研究人员进行了综述分析,在《材料导报》期刊发表了题为“适用声波谐振器的磁控溅射制备AIN薄膜优化技术”的综述文章,围绕影响AlN压电薄膜在声波谐振器应用的主要物理指标进行了说明,并系统分析了反应磁控溅射法中的溅射功率、气体分压、基底温度等关键工艺参数对其影响的规律;最后,对AlN薄膜研究中亟待解决的问题以及未来发展方向进行了展望。

AlN薄膜质量的提升

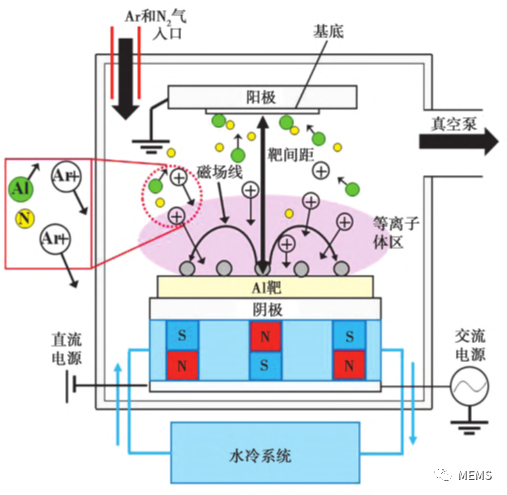

为了有效提高声波谐振器的机电耦合系数和品质因数等,当前除了对AlN薄膜进行掺杂改性之外,通过溅射功率、气体分压等关键工艺参数优化,可以获得高c轴结晶取向性、小薄膜应力、低表面粗糙度等物理性能的压电薄膜。图1显示了其腔内的反应溅射生成AlN薄膜的过程(以工作气体Ar气为例)。可以看出,腔内磁场分布对反应溅射过程有重要影响。

图1 腔内的反应溅射生成AlN薄膜的一般过程

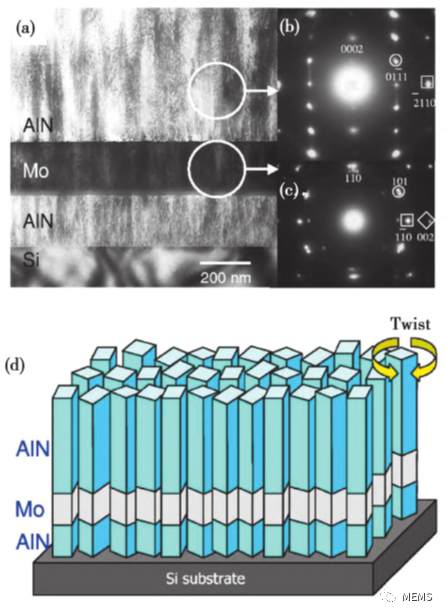

大量的研究数据表明,控制通入的气体流量是实现AlN晶面择优取向的又一种有效途径。除了反应磁控溅射基本参数外,研究人员还发现基底放置方向、基底材料种类、基底清洁度、退火温度和气氛等对薄膜的结晶及择优取向的影响也十分显著。例如,Kamohara等人在硅基底上引入了一层AlN的种子层,可以提高钼(Mo)电极的成膜质量,从而改善了AlN(002)柱状晶的形貌,如图2所示。

图2 (a)沉积在Mo/AlN/Si基底上的AlN薄膜TEM图;(b)选择AlN薄膜区域的电子衍射图样;(c)选择Mo薄膜区域的电子衍射图样;(d)AlN/Mo/AlN的纤维织构原理

薄膜应力是制备薄膜过程中普遍存在的现象,其大小不仅会影响薄膜附着力和力学性能,而且直接决定了声波谐振器的加工性,以及影响器件的机电耦合系数kt2。较小的薄膜应力有利于提高器件的良率、稳定性和可靠性。因此,在保证AlN薄膜具有较好压电性能的同时,还需要尽量减小薄膜的应力,提高器件加工性和可靠性。例如,杜波克等人研究了Ar气流量变化对Sc0.2AI0.8N薄膜应力的影响,其薄膜应力很容易控制在± 200 MPa以内,可以满足器件的高一致性要求。

压电薄膜的厚度直接决定器件的工作频率。降低压电薄膜的表面粗糙度和提高厚度均匀性是获得高质量薄膜的重要途径。影响薄膜表面粗糙度的因素很多,包括溅射功率、工作气压、衬底温度以及后处理工艺等。例如,Iriarte等人测量了Si(111)基底上生长的AlN薄膜表面粗糙度,发现电镜探针的扫描面积越大,粗糙度就越大,甚至产生数倍的误差。测量精度的提升和测量方式的标准化仍然是未来需要重点关注的问题。

AlN薄膜沉积速率的控制

在声波谐振器产线上,对于工程师而言,提高薄膜的沉积速率是大规模制备薄膜过程中需要重点考虑的一个因素。在保证薄膜结晶质量的前提下,较大的沉积速率可以提高生产效率,降低生产成本。

目前国内磁控溅射法制备AlN薄膜的性能指标与国外并没有明显的差距,只是在薄膜后加工以及应用层面上还存在不足。此外,由于工艺条件、厚度和测量方法的不同,压电系数的测量值也有所不同。目前采用的方法包括电容量法和干涉仪法。一般而言,压电系数的有效测量值会随着薄膜厚度的增加而增加。对于电容法,由于电极与压电薄膜之间产生了界面电容,导致其测量值明显偏大。而采用干涉仪法获得的薄膜压电系数在3.00 ~ 5.15 pm/v,相对可靠。

研究展望

由于知识产权保护完成度不充分带来的技术机会,以及5G新频段大幅增加带来的商业机会,薄膜体声波谐振器(FBAR)成为各方争夺的重点。当前,面向5G应用的C波段FBAR技术逐渐成熟,达到量产条件,然而对于未来更高频率的X波段FBAR开发(8 ~ 12 GHz),还处于研发的初期阶段。这是因为X波段FBAR需要更薄的薄膜、更好的压电性能和更高的质量(薄膜应力更小、取向性更好、表面更光滑等)。这势必导致薄膜的制备和光刻工艺要求更高,提升FBAR良品率更为困难。磁控溅射法比其他的薄膜沉积方法所需的沉积温度要低,薄膜的沉积速率适中,可以有效控制AlN薄膜的质量等,使其成为产业界大面积薄膜制备和改性的主要手段之一。

目前FBAR中的AlN基压电薄膜更多采用磁控溅射等低成本工艺,面对FBAR高频化和集成化的发展趋势,AlN压电薄膜的研究进展并不能完全适应未来发展的需要。针对上述问题,后续可以开展三个方面的工作:

(1)克服AlN等薄膜向更薄方向发展所带来的取向性和表面平整性等问题,可以从离子到达基底动能以及在基底表面运动的生长过程出发,建立薄膜表面/界面结构的物理模型,采用分子动力学或第一性原理方法深入研究微结构与性能之间的关系,为实验研究提供理论依据。

(2)基于AlN薄膜制备的成熟工艺,对其进行掺杂改性,提高压电性能,满足更高频应用场景的需要。对AlN薄膜进行高浓度的Sc或者Er掺杂等,提高其压电系数及声波谐振器的机电耦合系数。但是薄膜的结晶性能仍然较差,由此制作的FBAR可靠性仍然有待提升。此外,高浓度Sc或者Er掺杂的微观机理,目前尚存在争论,有待后期深入研究。

(3)深入开展AlN薄膜的表征技术研究。从目前的文献来看,涉及AlN薄膜的表征技术很多,包括XRD、SEM、AFM、XPS、膜厚仪、应力测试仪和压反应力显微镜等,但是对测量结果可靠性的探讨却很少。进一步加强AlN薄膜的表征技术研究,可以促进薄膜制备工艺技术的发展,对获得高质量AlN薄膜具有重要意义。总体而言,除通过控制溅射功率、氮分压和基底温度等磁控溅射工艺参数外,还需要从理论仿真、材料改性和表征技术等方向上进一步推进压电薄膜制备工艺的发展,满足后5G时代通信技术的需要。

审核编辑:刘清

-

纳米晶PZT薄膜叠层型体声波滤波器的研究2010-04-24 4084

-

磁控溅射WO3薄膜特性研究2009-06-30 834

-

200MHz高传输效率薄膜变压器的设计与制备2010-02-23 800

-

直流磁控溅射电源研制及输出特性研究2010-06-27 1163

-

射频薄膜体声波谐振器的设计2011-02-16 1983

-

CIGs薄膜的制备方法与电沉积技术的发展2017-09-27 1325

-

采用自主创新技术开发的具有世界领先水平的高质量蓝宝石基铝钪氮薄膜模板产品2021-03-29 3109

-

铌酸锂薄膜实现简单的宽频段多谐振的高Q值谐振器2021-06-08 4602

-

采用射频磁控溅射系统制备氧化锌薄膜2022-05-09 2435

-

用体声波谐振器制作音乐2023-01-04 1253

-

光纤传感器在磁控溅射镀膜温度的监测2023-12-04 1266

-

开元通信技术(厦门)公司声波谐振器封装专利公布2024-05-20 985

-

磁控溅射镀膜工艺参数对薄膜有什么影响2024-11-08 2961

-

溅射薄膜性能的表征与优化2024-11-22 1009

-

磁性靶材磁控溅射成膜影响因素2025-02-09 1867

全部0条评论

快来发表一下你的评论吧 !