求一种基于机器视觉的凝汽器管板焊缝检测方案

工业控制

描述

凝汽器是火电、核电、化工、造纸等行业的关键设备之一,由数以万计的小孔径冷凝管组成,在汽轮机中起冷源的作用,可提高发电机组的循环热效率。

对于汽轮机组,当凝汽器及其附属设备可靠性差时,将使机组的可用率降低3.8%左右,进而使核电厂的可用率相应降低。凝汽器一般采用胀管法,用胀管器扩大管口直径,使管子与端头管板紧密接触。

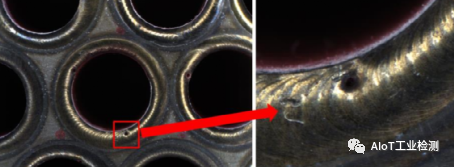

这种方法工艺先进,并且在胀管后再用氩弧焊的方法使管端与管板焊接在一起,进一步提高管口的严密性和强度。但由于制造、使用和维护等原因,难免有个别管端与管板焊接部位存在缺陷,造成凝汽器的泄漏。

现有的目视检测过程中主观因素较大容易造成不良品漏检,持续性差,而且人工检测如此大量的产品,速度与精度都很难得到保证。

一、凝汽器原理

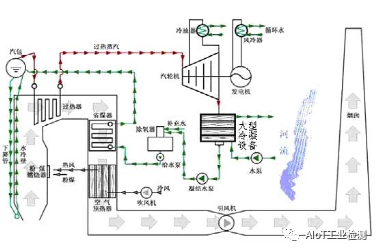

大型电厂机组工作流程如图所示,经由冷却水泵抽来的具有一定压力的冷却水,流过凝汽器的冷却水管(以下简称冷凝管),把蒸汽凝结成水时放出的热量带走,而凝结水从凝汽器底部通过凝结水泵抽出,送往锅炉或蒸汽发生器继续使用。

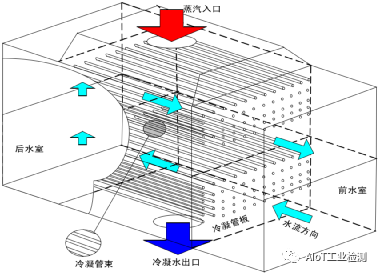

凝汽器内部主要由数以万计的冷凝管、前后水室及管板组成。冷凝管固定在前后水室中的管板上,机组运行时,冷却水从前水室的下半部分进来,通冷凝管进入后水室,向上折转,再经上半部分冷凝管自前水室的上部排出。汽轮机做功后的乏汽则由进汽口进来,经过冷凝管之间的缝隙往下流动,向管壁放热后凝结为水。

二、检测需求

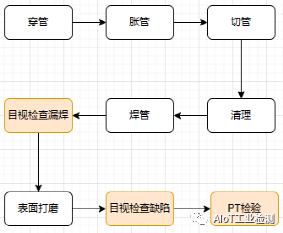

管板特征:方板,宽度 4.5~6.5m,高度 6~8.5m,单个凝汽器上约有1.5~2万孔,孔径约φ 20~32mm,管板竖直放置,下沿离地约0.5m,材质为银灰色纯钛。 管板焊接及检验流程:具体流程如下,目前主要分为三步检测,均基于人工目视。

缺陷种类:目前可分为焊后成型缺陷、焊后气孔缺陷、焊缝清洁度、漏焊、PT缺陷等。

三、检测方案

视觉模块:基于前述的检测需求,视觉系统采用2000w分辨率面阵工业相机,结合28mm镜头实现高质量图像采集;经实测,以14mm孔径为例,约占图像1600pixels,则理论精度为: 14mm/1600pixels=8.75um 考虑到采样定理,有效分辨率为理论分辨率的2倍,因此理论有效精度可达: 8.75um*2=17.5um 可以确保成像精度满足缺陷检测精度要求,保证95%以上检出率。

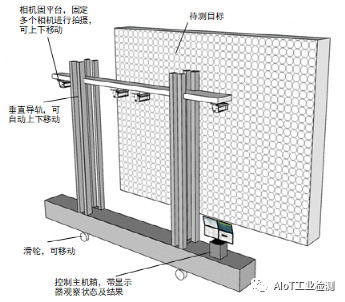

控制模块:考虑到管板整体宽度、高度较大,不利于通过部署多台相机进行视场拼接,采用移动导轨方式进行控制模块的搭建。相机平台可通过垂直导轨进行上下移动,覆盖全部检测范围。

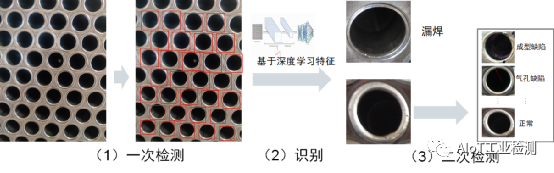

检测效果:首先通过一次检测,得到所有焊孔的位置,针对每个焊孔,通过基于深度学习的特征来识别是否是漏焊,针对非漏焊的焊孔,最后通过二次检测判断是否有焊接缺陷。

总结 本文主要基于大型凝汽器为对象,进行视觉检测方案的分析与设计。最终系统可达到95%以上缺陷检出率及15%以下的缺陷误检率,有效提升了产品质量判定效率、精准度及稳定性。

审核编辑:刘清

-

【OK210申请】焊后焊缝跟踪及应力消除机器人2015-08-10 1884

-

机器视觉表面缺陷检测技术2016-01-20 6353

-

基于视觉传感的焊缝跟踪技术2018-11-02 2086

-

焊缝跟踪:机器人焊缝跟踪系统的优势分析2019-04-29 3028

-

激光焊缝跟踪传感器可以对不锈钢制管机进行焊接引导2019-12-06 2537

-

基于STM8的机器视觉检测平台设计报告2021-01-06 2919

-

求大佬分享一种基于毫米波雷达和机器视觉的前方车辆检测方法2021-06-10 2161

-

求一种基于QT的线材检测方案2021-09-28 1965

-

一种基于机器视觉的缺陷检测系统2022-03-31 2155

-

凝汽器管板防腐的保护方案2022-07-23 518

-

基于机器视觉开发了一种家具板件尺寸测量系统2022-07-26 2956

-

一种新型机器视觉的检测设备2023-01-06 516

-

焊缝检测方法有几种类型?2024-05-08 2135

-

机器视觉在焊缝检测中的应用2024-05-20 1145

-

激光焊缝跟踪器与传统焊缝检测方法的对比2024-11-28 992

全部0条评论

快来发表一下你的评论吧 !