半导体制造中的清洗工艺技术改进方法

描述

随着晶体管尺寸的不断微缩,晶圆制造工艺日益复杂,对半导体湿法清洗技术的要求也越来越高。本文 以传统的半导体清洗技术为基础,介绍了先进半导体制造中的晶圆清洗技术,以及各种清洗工艺的清洗原理。从经济 环保的角度,改进晶圆清洗工艺技术可以更好满足先进晶圆制造的需求。

0 引言

清洗工艺是贯穿整个半导体制造的重要环节, 是影响半导体器件性能以及良率的重要因素之 一。

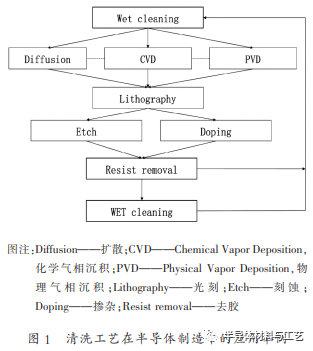

在芯片制造过程中,任何的沾污都可能影响半 导体器件的性能,甚至引起失效[1-2] 。因此,几乎在 芯片制造的每一道工序前后, 都需要进行清洗工 艺,去除表面的污染物,保证晶圆表面的洁净度, 如图 1 所示。清洗工艺是芯片制造过程中占比最高的工序, 约占所有芯片制造工序的 30%。随着超大规模集成电路的发展, 芯片工艺节点进入 28nm、14nm 甚至 更先进的节点,集成度不断提高,线宽不断减小,工 艺流程更加复杂[3] 。

先进节点的芯片制造对沾污的 敏感度更高, 小尺寸条件下的沾污清洗更加困难, 也就导致清洗工艺步骤不断增加,清洗工艺变得更 加复杂、更加重要和更具挑战性[4-5] 。90nm 的芯片清 洗工艺约 90 道, 到了 20nm 芯片的清洗工艺达到 了 215 道。随着芯片制造进入 14nm、10nm 甚至更 高节点,清洗工艺的道数仍然要不断增加,如图 2 所示。

1 半导体清洗工艺介绍

清洗工艺是指通过化学处理、气体和物理方法 去除晶圆表面杂质的工艺。在半导体制造过程中, 晶圆表面的颗粒、金属、有机物、自然氧化层等杂质 都可能对半导体的器件性能、可靠性甚至良率造成 影响[6-8] 。清洗工艺可以说是各个晶圆制造工艺前后 之间的桥梁。例如镀膜工艺前、光刻工艺前、刻蚀工 艺后、机械研磨工艺后甚至离子注入工艺后都会用 到清洗工艺。清洗工艺大致可分为两种,即湿法清 洗和干式清洗。

1.1 湿法清洗

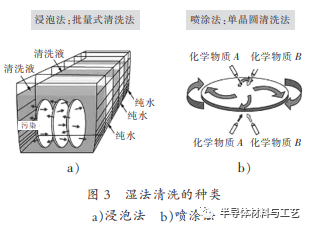

湿法清洗即使用化学溶剂或者去离子水清洗 晶圆。湿法清洗按照工艺方法可分为浸泡法和喷涂 法两种,如图 3 所示。浸泡法是将晶圆浸入到装有 化学溶剂或者去离子水的容器槽中。浸泡法是广泛 使用的一种方法, 尤其是针对一些比较成熟的节 点。而喷涂法是将化学溶剂或者去离子水喷到旋转 的晶圆上以去除杂质的方法。浸泡法可以同时处理 多个晶圆,喷涂法一个作业腔室只能同时处理一片 晶圆。随着工艺的发展,清洗工艺的要求越来越高, 喷涂法的使用也越来越广泛。

1.2 干式清洗

顾名思义,干式清洗就是不使用化学溶剂或者 去离子水等物质,而是采用气体或等离子体等来进 行清洗的工艺。随着技术节点的不断推进,清洗工 艺的要求越来越高[9-10] ,使用的比例也在不断增加, 湿法清洗产生的废液也是大量增加。相对湿法清 洗,干式清洗投资费用高,设备操作复杂,清洗条件 更加苛刻。但是,针对一些有机物以及氮化物、氧化 物的去除,干式清洗精度更高,效果卓越。

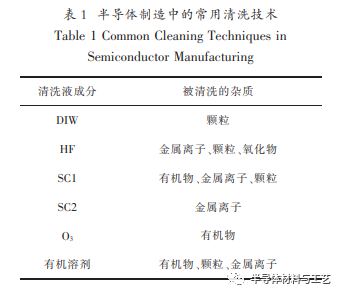

2 半导体制造中的湿法清洗技术 根据清洗液成分不同,半导体制造中常用的湿 法清洗技术如表 1 所示。

2.1 DIW 清洗技术

在半导体制造湿法清洗工艺中,最常用的清洗 液就是去离子水(DIW, De-Ionzied Water)。水中含有导电的阴阳离子,去离子水就是去除水中的导电 离子,使水基本不导电。在半导体制造中,直接使 用原水是绝对不允许的, 一方面原水中的阴阳离 子会污染晶圆的器件结构, 另一方面可能会引起 器件的性能偏离。如原水可能会与晶圆表面的材 料发生反应而腐蚀, 或者会与晶圆上的一些金属 形成电池腐蚀, 还有可能引起晶圆表面电阻率的 直接变化, 从而导致晶圆的良率大幅下降甚至直 接报废。在半导体制造湿法清洗工艺中,DIW 的应 用主要有 2 种。

(1)只用 DIW 清洗晶圆表面。有滚轮、毛刷或 喷嘴等不同形式,主要就是清洗掉晶圆表面的一些 杂质颗粒。在先进的半导体制造过程中,清洗的方 式几乎都是单晶圆方式,也就是一个腔室内同一时 间只能洗一片晶圆。而清洗单晶圆的方式在上文也 有介绍,用的清洗方法都是旋转喷涂法,在晶圆旋 转的过程中,在晶圆表面用滚轮、毛刷、喷嘴等方式 清洁。在这个过程中,晶圆会与空气摩擦,从而产生 静电,静电在晶圆表面可能会引起缺陷,或者直接 导致器件失效。半导体技术节点越高,对缺陷问题 的处理要求也越高。因此, 在先进半导体制造的 DIW 湿法清洗工艺中, 其工艺要求也就更高。而 DIW 基本是不导电的, 清洗作业过程中产生的静 电也就不能得到很好地释放。因此,在先进的半导 体制造工艺节点中,为了增加导电性而又不污染晶 圆,通常会在 DIW 中混入二氧化碳气体(CO2)。由 于工艺要求的不一样,少部分场合中,会在 DIW 中 混入氨气气体(NH3)。

(2)清洗掉晶圆表面残留的清洗液。在用其他 一些清洗液清洗晶圆表面时,等清洗液洗完以后, 随着晶圆的旋转, 虽然大部分的清洗液都已经被 甩出去了, 但是仍然会有小部分的清洗液残留在 晶圆表面, 需要用 DIW 来清洗晶圆表面。这里 DIW 的主要作用就是清洗掉晶圆表面残留的清洗 液。用清洗液清洗晶圆表面,并不是说这些清洗液 绝对不会腐蚀晶圆,只是其刻蚀速率相当低,短时 间的清洁并不会对晶圆产生影响。但是如果不能 有效去除残余的清洗液, 让残余的清洗液长时间 停留在晶圆表面,依然会腐蚀晶圆表面。另外,即 使清洗液腐蚀的很少, 残留的清洗液在晶圆中依 然是多余的,大概率会影响到器件的最终性能。因 此,在用清洗液清洗晶圆后,一定要及时用 DIW 清 洁掉残留的清洗液。

2.2 HF 清洗技术

众所周知,炼沙成芯。芯片是在单晶硅片上经 过无数次雕琢而形成的。芯片上最主要的成分就是 单晶硅。而清洗单晶硅表面形成的自然氧化层 (SiO2)最直接有效的就是用 HF(氢氟酸)清洗。因 此,可以说 HF 清洗是仅次于 DIW 的清洗技术。用 HF 清洗可以有效去除单晶硅表面的自然氧化层, 附着在自然氧化层表面的金属也会随之溶解到清 洗液中去。同时,HF 还可以有效抑制自然氧化膜的 形成。因此,用 HF 清洗技术可以去除一些金属离 子、自然氧化层以及一些杂质颗粒。但是,HF 清洗技术也存在一些不可避免的问 题。比如,在去除硅片表面的自然氧化层的同时,会 在硅片表面留下一些被腐蚀后的小坑,直接影响到 晶圆表面的粗糙度。另外,HF 在去除表面氧化膜的 同时,也会去除一些金属,但是有些金属是不希望 被 HF 腐蚀到的。随着半导体技术节点的不断推 进, 这些金属不希望被 HF 腐蚀到的要求越来越 高, 导致原本可以用的地方不能再用 HF 清洗技 术。同时,有些随着自然氧化膜的溶解而进入到清 洗液中附着到硅片表面的金属,却不容易被 HF 清 洗掉,导致其留在了硅片表面。针对以上问题, 一些改进后的方法被提了出 来。比如说,把 HF 尽可能稀释,降低 HF 的浓度;在 HF 中加入氧化剂, 用这种方式可以有效去除附着 在自然氧化层表面的金属,而且氧化剂会氧化表面 的金属形成氧化物,氧化物在酸性条件下更容易去除,同时 HF 会去除掉以前的自然氧化层,氧化剂 会氧化表面的单晶硅,形成新的氧化层,避免金属 附着到单晶硅表面;在 HF 中加入阴离子界面活性 剂, 这样在 HF 清洗液中单晶硅表面为负电位,粒 子表面为正电位, 加入阴离子界面活性剂可使硅 表面和粒子表面的电位为同符号, 即粒子表面电 位由正变为负,与硅片表面负电位同符号,使硅片 表面和粒子表面之间产生电的排斥力, 因此可防 止粒子的附着;在 HF 清洗液中加入络合剂,与杂 质形成络合物,直接溶解到清洗液中,不会附着到 硅片表面。

2.3 SC1 清洗技术

SC1 清洗技术是去除晶圆表面沾污最常见、成 本较低、效率比较高的一种清洗方式。SC1 清洗技 术可以同时去除有机物、一些金属离子以及一些表 面的颗粒。SC1 去除有机物的原理是通过双氧水的氧化 性和 NH4OH 的溶解作用, 使有机物沾污变成水溶 性的化合物,然后随着溶液排出。SC1 溶液由于具有氧化性和络合性, 能氧化 一些金属离子, 使这些金属离子变成高价离子, 然后进一步和碱发生作用,生成可溶性的络合物 随着溶液一起排出。但是有一些金属被氧化后生 成的氧化物的自由能较高,容易附着在晶圆表面 的氧化膜(因为 SC1 溶液具有一定的氧化性,会在 晶圆表面形成氧化膜)上,从而不容易被去除,比 如 Al 和 Fe 等金属。在去除金属离子的时候,晶圆 表面的金属吸附和脱附的速度最终会达到一个平 衡。因此,在先进的制程工艺过程中,对金属离子 要求高的工艺,清洗液都是一次性使用的,使用 完就直接排走,而不会二次使用。其目的就是降 低清洗液中的金属含量,以尽可能洗掉晶圆表面 的金属。SC1 清洗技术也可以有效去除表面颗粒沾污, 主要的机理是电性的排斥作用。在此过程中,可以 搭载超声、兆声清洗,获得更好的清洗效果。SC1 清洗技术会对晶圆的表面粗糙度产生明 显的影响。为了降低 SC1 清洗技术对晶圆表面粗 糙度的影响, 需要调配出合适的清洗液组分比例。同时,选用低表面张力的清洗液,可使颗粒去除率 稳定,维持较高的去除效率,也可以降低对晶圆表 面粗糙度的影响。在 SC1 清洗液中添加界面活性剂,可降低清洗液的表面张力。另外,在 SC1 清洗 液中加入螯合剂,可使清洗液中的金属不断形成螯 合物,有利于抑制金属的表面附着。

2.4 SC2 清洗技术

SC2 清洗技术也是一种成本低并且具有良好 去除沾污能力的湿法清洗技术。SC2 具有极强的络 合性,可以和氧化以前的金属作用生成盐,随清洗 液冲洗而被去除。被氧化的金属离子与氯离子作用 生成的可溶性络合物, 也会随清洗液冲洗而被去 除。可以说,在不影响晶圆的条件下,SC1 清洗技术 和 SC2 清洗技术相辅相成。清洗液中的金属附着 现象在碱性清洗液中 (也就是 SC1 清洗液) 易发 生,在酸性溶液中(SC2 清洗液)不易发生,并具有 较强的去除晶圆表面金属的能力。但经 SC1 清洗 后虽能去除 Cu 等金属,而晶圆表面形成的自然氧 化膜的一些金属附着问题还未解决,而又不适合用 SC2 清洗技术。

2.5 O3 清洗技术

在芯片制造过程中,O3 清洗技术主要用于消 除有机物以及对 DIW 的消毒。用 O3 清洗总是会涉 及到氧化。一般来说,O3 可以用来清除一些有机 物,但是因为 O3 的氧化作用,会在晶圆表面发生再 沉积现象。因此,使用 O3 的过程中一般会搭配 HF 使用。另外,用 HF 搭配 O3 的工艺也可以去除一部 分的金属离子。需要注意的是,一般来说,较高的温 度对清除有机物和颗粒甚至金属离子都是有益的。但是搭配使用 O3 清洗技术,O3 溶解在 DIW 中的量 会随着温度升高而减少。也就是说,温度升高,DIW 中溶解的 O3 浓度会下降。因此需要优化 O3 工艺细 节,以达到清洗效率的最大化。在半导体制造中,O3 也可以用于 DIW 的消毒, 主要是因为用于净化饮用水的物质一般都含有氯 元素,这个在芯片制造领域是不能接受的。另一个 原因就是 O3 会分解成氧气,而不会对 DIW 系统造 成污染。但是需要注意控制 DIW 中的氧气含量,不 能高于半导体制造中的使用要求。2.6 有机溶剂清洗技术 在半导体制造过程中经常会涉及到一些特殊 的工艺,很多情况下都不能使用上面介绍的这些方 法,原因是清洗效率不够、对有些不能被洗掉的成 分有刻蚀作用、不能生成氧化膜等。所以也会使用 一些有机溶剂来达到清洗的目的。

3 结语

半导体制造过程中,清洗工艺是重复次数最多 的工艺,使用合适的清洗技术可以极大提高芯片制 造的良率。随着硅片的大尺寸化和器件结构的微小 化,堆积密度指数增加,对晶圆清洗技术的要求也 越来越高,对晶圆表面的洁净度、表面的化学态、粗 糙程度和氧化膜的厚度都有了更加严格的要求。本 文以成熟工艺技术为基础,介绍了先进晶圆制造中 的晶圆清洗技术以及各种清洗工艺的清洗原理。从 经济环保的角度,改进晶圆清洗工艺技术,可以更好满足先进晶圆制造的需求。

来源:半导体材料与工艺

审核编辑:刘清

-

最全最详尽的半导体制造技术资料,涵盖晶圆工艺到后端封测2025-04-15 1578

-

《半导体制造工艺》学习笔记2012-08-20 67427

-

半导体制造2012-07-11 5050

-

半导体制造技术经典教程(英文版)2014-03-06 26143

-

半导体制程2018-11-08 5400

-

半导体工艺技术的发展趋势2019-07-05 4518

-

半导体工艺技术的发展趋势是什么?2019-08-20 4469

-

2020年半导体制造工艺技术前瞻2020-07-07 3460

-

半导体制造的难点汇总2020-09-02 4782

-

半导体清洗工艺全集2011-12-15 4442

-

半导体工艺技术2016-05-26 1169

-

MEMS工艺——半导体制造技术2021-04-08 4218

-

半导体制造CMP工艺后的清洗技术2022-03-21 5267

-

半导体制造过程中的新一代清洗技术2022-03-22 5478

-

探秘半导体制造中单片式清洗设备2022-08-15 6218

全部0条评论

快来发表一下你的评论吧 !