半导体行业中的化学机械抛光(CMP)技术详解

描述

来源:聚氨酯抛光垫

1 前言

20世纪60年代以前,半导体基片抛光还大都沿用机械抛光,得到的镜面表面损伤是极其严重的。1965年Walsh和Herzog提出SiO2溶胶和凝胶抛光后,以SiO2浆料为代表的化学机械抛光工艺就逐渐代替了以上旧方法。

化学机械抛光(Chemical-mechanical polishing),简称CMP,是目前能提供超大规模集成电路(VLSI)制造过程中全面平坦化的一种新技术。用这种方法可以真正使得整个硅圆晶片表面平坦化,而且具有加工方法简单、加工成本低等优点。

2 CMP技术设备及消耗品

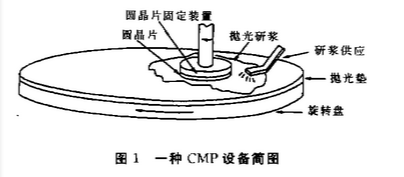

CMP技术所采用的设备及消耗品包括:CMP设备、研浆、抛光垫、后CMP清洗设备、抛光终点检测及工艺控制设备、研浆分布系统、废物处理和测量设备等。其中研浆和抛光垫为消耗品,其余为抛光及辅助设备。图1给出了一种抛光机的简图。其基本组成部分是一个转动着的圆盘和一个圆晶片固定装置。两者都可施力于圆晶片并使其旋转,在含有胶装二氧化硅悬浮颗粒的氢氧化钾溶液研浆的帮助下完成抛光,用一个自动研浆添加系统就可以保证抛光垫湿润程度均匀,适当的送人新研浆及保持其成分不变。

CMP工艺过程中的关键要素是研浆、抛光垫和抛光机。CMP研浆的基本形式是由一个SiO2抛光剂和一个碱性组成份水溶液组成的。SiO2颗粒要求范围为1100nm,碱性组成一般使用KOH、氨或有机胺,PH值为9.511.0。SiO2浓度为1.5%~50%。由于SiO2硬度和硅单晶硬度相似(模式硬度均为7),所以机械磨消作用较少,使机械损伤大大减少。

在CMP设备方面,美国IPEC-Planar公司生产的IPEC372-U、472、672型CMP设备,都是单头、单板抛光工艺。672-II型有两个抛光模块,生产能力4050片/h,四个抛光模块,生产能力80100片/h。英国Logitech公司推出CP3000CMO设备,可加工0.2032m圆片,从去胶开始全部由机械手操作,使原片受损最小。日本东芝机械公司推出CMS-200型单片式CMP设备,可加工0.1524/0.2032m圆片,生产能力20片/h,加压具有自动分级功能,在抛光同时会自动清洗,甩干。

抛光垫一般是聚氨酯等聚合物类材料。

3 化学机械抛光机理

已有的研究表明,化学机械抛光过程是化学作用、磨削作用及吸附效应同时作用的过程。下面将以硅晶片的化学机械抛光工艺为例具体阐述。

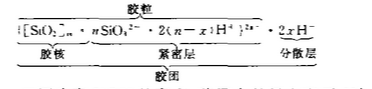

CMP研浆中的纳米SiO2粉末所形成的胶团结构为:

又因为有KOH的存在,胶团中的异电离子H+,会被OH-所中和:

因此,胶团中的H+的位置会被K+所代替。所以,实际上的SiO2研浆中的胶团结构为:

化学腐蚀是此种抛光液对硅片抛光的第一步,其所腐蚀作用是由于碱性的研浆和硅片接触,发生下列化学反应

而SiO2极易按下式水解:

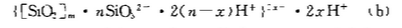

水解产物H2SiO2,能部分聚合成多硅酸,同时另一部分H2SiO2电离生成SiO22-离子i,结果形成如下结构的一半硅酸胶体,覆盖在硅片表面上:

这种覆盖在硅片表面上的胶体,如不及时除去,则将影响

(1)式继续进行化学腐蚀作用。

由(a)(b)两式可看出,这两种胶核相同,而两胶粒带有不同数量的净剩负电荷,即胶粒中异电离子数目不同,这是由于两胶粒中的异电离子半径

因此胶核[SiO2] m对此二异电离子的引力将是

因此胶核[SiO2] m对此二异电离子的引力将是

。同时也因为异电离子的体积不同,相同胶核表面积上能容纳的异电离子数目也应是 。所以胶粒的紧密层中K-与H+的数目必然是:

。所以胶粒的紧密层中K-与H+的数目必然是:

(a)胶粒的2(n-y)K+<(b)胶粒的2(n-y)H+,即(a)胶粒净剩负电荷数2y>(b)胶粒净剩负电荷数2x-。

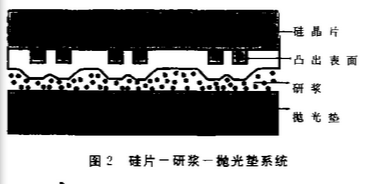

抛光机在高速抛光过程中,由于转动与摩擦作用,胶粒间也随之高速相对运动,能可能完全脱离其各自的分三层,这两种带不同数量净剩负电荷的胶粒,一方面在抛光机转动的带动下相对动能增大,同时在抛光压力作用下,使两种胶粒间距离也大大缩短,结果两种胶粒间引力加剧。另外,此时两种胶粒间电荷也将相互影响(可视互为外电场),皆欲维持本胶粒电中性稳定平衡,将有互相吸引争夺对方正电荷的趋势。此时(a)胶粒所带净剩负电荷较(b)胶粒多,其吸引正电荷的力将大于(b)胶粒,但仍不可能将(b)胶粒紧密层中的正电荷拉下来,结果因(b)胶粒与硅片表面间的一般吸附力小于静电引力,则质量大,净剩负电荷多的(a)胶粒,将(b)胶粒从硅片表面上吸下来或减弱了(b)胶粒与硅片间的吸附力,再配合与抛光垫和研磨粒的摩擦,对突出表面产生机械作用,则使突出表面的(b)胶粒脱离硅片进入溶液中,暴露出新鲜金属表面,再继续与碱作用进行化学腐蚀。这种化学作用、吸附效应与机械作用的不断反复,使突出表面得以磨平。图2为硅片,研浆和抛光垫系统的示意图。

4 抛光片的检测及影响抛光片质量的因素

抛光片的检测项目主要有:平整度、表面缺陷及损伤情况。

平整度

抛光片的平整度一般用平整度测试仪测试。影响平整度的因素主要有:抛光片变形、盆形凹坑等。

使硅片变形的因素较多,除硅片切磨后的本身弯曲外,有的是由于硅片两面损伤层严重差异引起。解决这个问题的最好办法是在抛光前对硅片进行化学腐蚀。这样犹豫硅片两面的损伤层都去除,抛光后不致使晶片弯曲。

表面缺陷

抛光片的表面宏观缺陷较多,一般有划道、蚀坑、波纹、桔皮、麻点、雾状等。

产生划道的原因主要是抛光液中混入了比二氧化硅颗粒大得多的颗粒物,因此抛光的环境以及抛光机、抛光液的清洁度尤为重要。蚀坑与波纹产生的原因主要是抛光时腐蚀速率大于磨削速率之故,如研浆pH值过高,解决这一问题只要稍降低研浆的pH值就可以了。产生桔皮的原因主要是抛光时磨削速率大于腐蚀速率之故,只要稍增加研浆中的pH值就可以了。在日光灯下就能看的麻点实际上是磨片后留下来的砂坑,关键是抛光时间太短,没有除去一定厚度之故,而另一种只能在聚光灯下才能发现的亮点是犹豫抛光至清洗间硅片脱水,使得一些微小的杂物吸附在表面之故,最佳的办法是在抛光后用热去离子水取片,然后马上清洗,就可消除此类亮点。抛光片表面的雾状可以用软的抛光垫抛光来解决。

表面损伤

二氧化硅技术本身能引入轻微的损伤,解决办法有两种,一是降低二氧化硅粒度,另一种是在抛光后用HNO:HF:HAC=50:1:20(体积比)的腐蚀液在冰点对抛光片进行剥离,剥离厚度1~2pm。

5 CMP技术在半导体工业中的作用

在半导体工业中,CMP最早应于集成电路(IC)制造用基材硅的粗抛和精抛,大大提高了硅片的抛光精度和抛光速度,从而极大地提高了硅片抛光的质量和生产效率,降低了生产成本。在IC加工中CMP技术的使用是非常频繁的,如用于前道加工工艺,生产元器件;后道加工工艺,用于生产通路、通道、平坦化层间介电膜和封装等等。

近几年来,CMP技术已有一些新的应用领域:平面显示器、微电机系统、多晶片模组等等。CMP也可用于生产其他类似半导体生产工艺生产的电子结构,如传感器、检测器和光导摄像管的表面加工。

6 CMP技术的发展趋势

随着计算机通信及网络技术的高速发展,对作为其基础的集成电路的性能要求愈来愈高,集成电路芯片增大而单个晶体管元件减小及多层集成电路芯片是发展的必然趋势。这对CMP技术提出了更高的要求。

在CMP设备方面,正在由单头、双头抛光机向多头抛光机发展,结构逐步由旋转运动结构向轨道抛光方法和线性抛光技术方面发展;在CMP研浆方面,关键是要开发新型研磨液,能提供高的磨蚀速率,好的平整度,高的选择性,表面均一性,利于后续清洗过程,使得磨料粒子不能残留在芯片表面影响集成电路性能;在应用方面,CMP技术将在陶瓷、磁头、硬磁盘、机械磨具、精密阀门、光学玻璃、金属材料等表面加工领域不断得到重视和应用。

目前,对CMP技术的了解还在定性的阶段,人们还缺少有关定量方面的只是。因此,定量确定最佳CMP工艺,系统的研究CMP工艺过程参数,建立完善的CMP理论模型,满足各种超大型集成电路生产对CMP工艺的不同需求,是研究CMP技术的重大课题。

审核编辑:汤梓红

-

半导体国产替代材料 | CMP化学机械抛光(Chemical Mechanical Planarization)2025-07-05 6903

-

深度解析芯片化学机械抛光技术2025-07-03 2169

-

化学机械抛光液的基本组成2025-05-14 1190

-

化学机械抛光技术(CMP)的深度探索2024-12-20 3573

-

碳化硅晶片的化学机械抛光技术研究2024-01-24 4115

-

半导体行业中的化学机械抛光技术2024-01-12 2079

-

化学机械抛光(CMP) 技术的发展应用及存在问题2023-09-19 1269

-

化学机械抛光(CMP)的现状和未来2022-03-23 2074

-

CMP后化学机械抛光清洗中的纳米颗粒去除报告2022-01-27 1575

-

《炬丰科技-半导体工艺》III-V/SOI 波导电路的化学机械抛光工艺开发2021-07-08 3503

-

化学机械抛光(CMP)技术的发展、应用及存在问题2021-06-04 1493

-

化学机械抛光CMP技术的发展应用及存在问题2021-04-09 1106

-

化学机械抛光技术的研究进展2018-11-16 1234

-

新型铜互连方法—电化学机械抛光技术研究进展2009-10-06 7185

全部0条评论

快来发表一下你的评论吧 !