碳化硅器件加速狂飙!新能源车全球普及加速

模拟技术

描述

新能源车全球普及加速,功率密度标准持续提升为SiC产业落地提供契机。欧盟方面,在民众诉求的推动下,欧盟的碳排放标准日趋严格,现行的碳排放标准要求2021年生产的乘用车碳排放量满足95g/km,我们认为在此严苛要求下,新能源汽车或将替代燃油车。

美国方面,拜登上台带来美国新能源政策转向,并计划于2050年实现碳中和,我们认为政府方面也希望借助特斯拉等头部企业助力美国汽车制造业在新趋势下保持领先地位。

中国方面,2019年中国石油对外依存度超过70%,我们认为电动车对保障能源安全至关重要,且中国凭借市场空间、工程师红利等优势,有望借助汽车电动化实现汽车产业发展弯道超车的目标。

我们看到,在各国制定的电动车发展路线图中,功率密度标准逼近主流Si基器件的性能极限,SiC器件成为理想替代。我们认为SiC有望在电动汽车产业加速发展及渗透率提升的双重推动下迎来需求快速成长。

SiC解决电动车三大需求痛点,规模普及即将到来。我们认为,SiC有望从以下三个方面解决Si基器件的痛点问题:

1)续航里程是电动车的一大痛点,根据英飞凌数据,SiC器件整体损耗相比Si基器件降低80%以上,导通及开关损耗减小,有助于增加电动车续航里程;

2)轻量化的实现。SiC器件具备高饱和速率、高电流密度、高热导率的特点,有利于实现电控模块小型化、周边系统小型化、冷却系统简单化,从而减轻整车重量;

3)满足800V高电平要求。为配合快充应用,车内电平向更高的800V提高是大势所趋,在1200V IGBT车规产品难以普及的背景下,使用SiC MOSFET是良好的解决方案。我们认为,目前SiC无法大规模商用的主要矛盾在于成本高昂,但根据我们的测算,在新能源车平价目标成本假设下(三电成本与传统动力总成价格相当),若SiC的器件成本下降至硅基器件的2倍时,其经济效益有望助推SiC在全系列车型全面普及。

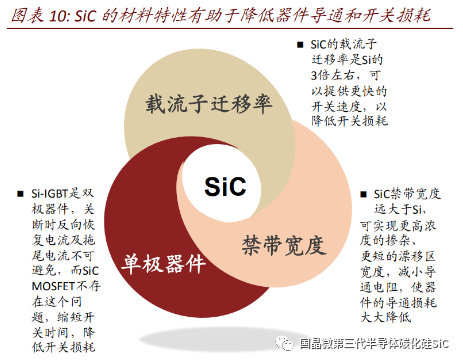

目前电动汽车主要采用硅基器件,但受自身性能极限限制,硅基器件的功率密度难以进一步提高。在电动汽车的动力单元和控制单元中,变换器和逆变器多采用Si基IGBT或MOSFET作为功率器件。但Si材料在高开关频率及高压下损耗大幅提升,功率密度已经接近了其性能极限。我们看到,早期的主流混动车型中,其逆变器功率密度基本在20kW/L以下,而采用了第三代化合物半导体SiC材料的逆变器,由于SiC具有效率高、尺寸更小和重量更低的优势,可以将功率密度大幅提升,我们认为其是Si材料未来的理想替代。

性能优势助推碳化硅器件快速发展,规模普及即将到来SiC提升电能转换效率,增加续航里程续航里程是电动车的一大痛点。结合英飞凌的研究数据,我们认为SiC器件可以从导通/开关两个维度降低损耗,整体损耗相比Si基器件降低80%以上,实现增加电动车续航里程的目的。

SiC助力新能源车实现轻量化

轻量化是整车厂的不懈追求。我们认为SiC器件具备高饱和速率、高电流密度、高热导率的特点,有利于新能源汽车零部件轻量化的实现。

SiC材料具备更高的电流密度,相同功率等级下封装尺寸更小。SiC具备较高的载流子迁移率,能够提供较高的电流密度。在相同功率等级下,碳化硅功率模块的体积显著小于硅基模块,有助于提升系统的功率密度。以IPM为例,碳化硅功率模块体积可缩小至硅功率模块的2/3-1/3。

SiC能够实现高频开关,减少无源器件的体积和成本。

SiC材料的电子饱和速率是Si的2倍,有助于提升器件的工作频率;此外,如上文所述,高临界击穿电场(10倍于Si)的特性使其能够将MOSFET带入高压领域,克服IGBT开关过程中的拖尾电流问题,开关损耗低,提升实际应用中的开关频率,减少滤波器和无源器件如变压器、电容、电感等的使用,从而减少系统体系和重量。在实现相同电感电流的情况下,开关频率越高,可以适当降低电感值。

SiC禁带宽且具有良好的热导率,可以减小散热器的体积和成本。由于SiC材料具有宽禁带宽度且热导率高的特点,更容易散热,器件可以在更高的环境温度下工作。理论上,SiC功率器件可在175℃结温下工作。主流电动汽车一般包含两套水冷系统——引擎冷却系统和电力电子设备的冷却系统,冷却温度分别为105和70℃。如果采用SiC功率器件,可以使器件工作于较高的环境温度中,有望实现两套水冷系统合二为一,甚至采用风冷系统,减少散热器体积及成本。

快充使得整车电平提高,IGBT工作电压恐难满足需求

实现快充的关键是通过增大电流或提升电压提升充电功率,由于电流提升存在可预见的上限,高电压是实现快充的必然趋势。根据e-technology的研究,受到充电插头及电芯的温度限制,即使采用液冷充电插头,电动车充电也存在500A的电流上限,要实现200kW以上的快充功率,电动车必然会从400V系统转向800V系统。同时,达到相同功率的情况下,提升电压则可以相应降低电流,减少散热及导线横截面。根据e-technology的估算,以100kWh的电池为例,从400V电车系统提升为800V电车系统,由于电池散热减重及导线质量降低可以推动电池实现25kg的重量降低,降低电车能耗,提升电车续航里程。

我们认为,若系统电压(总线电压)从400V提高至800V,需要同时提高半导体器件的耐压的水平,650V IGBT将无法工作,Si MOSFET的耐压极限也会明显被超越,若采用Si基器件,必须使用1200V IGBT。受限于体积、功耗、散热等因素,通常情况下1200V的IGBT模块一般服务于工业场景,很难通过车规认证,2018年英飞凌才推出第七代IGBT技术,使1200V模块车用成为可能。但我们认为,SiC的材料特性优势有望使其在800V系统部署中更受整车厂青睐,同时,输出功率的提升也使SiC材料成为800V系统的理想选择。

SiC产业链主要包含以下四个环节:衬底生长、外延生长、器件设计及制造(或分工完成,采用一体化的IDM模式)。中国本土目前企业已经实现了对产业链的全覆盖布局,但在较大尺寸导电型衬底(6寸及以上)、MOSFET器件设计制造上与海外同业者相比仍存在较大进步空间。

审核编辑:刘清

-

碳化硅器件在新能源车电驱动系统的应用2023-12-14 2449

-

碳化硅功率器件的基本原理及优势2023-09-05 3463

-

碳化硅功率器件在新能源汽车领域有哪些应用呢?2023-07-30 2128

-

碳化硅“狂飙”:追赶、内卷、替代2023-06-27 1395

-

应用于新能源汽车的碳化硅半桥MOSFET模块2023-02-27 1303

-

新能源车、光伏需求旺盛,碳化硅投资扩产迎来热潮.zip2023-01-13 374

-

碳化硅器件如何助力新能源汽车800V快速发展2022-09-02 2180

-

碳化硅器件是如何组成逆变器的?2021-03-16 2702

-

碳化硅基板——三代半导体的领军者2021-01-12 4275

-

新能源汽车市场火爆,碳化硅电路板事态也疯狂2020-12-09 1694

-

碳化硅二极管选型表2019-10-24 1762

-

碳化硅深层的特性2019-07-04 5882

全部0条评论

快来发表一下你的评论吧 !