功率放大器在磁流变阻尼调控的薄壁件研究中的应用

描述

功率放大器基于磁流变阻尼调控的薄壁件加工抑振研究

研究方向:

机械加工

实验设备:

功率ATA-304功率放大器、磁流变阻尼抑振设备、电涡流传感器、数据采集卡、上位机(笔记本)、S-ADRC控制器。

实验目的:

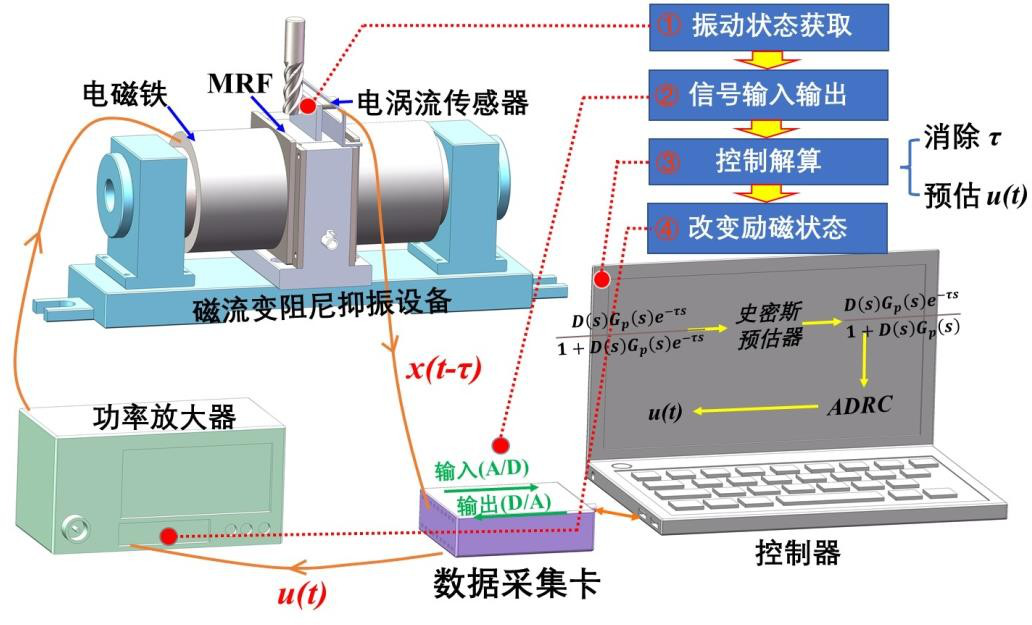

为实现薄壁件铣削过程中的颤振抑制,本文选择典型的悬臂式 T 型板作为铣削振动抑制试验的控制对象,开发了基于磁流变阻尼的薄壁件振动控制系统。薄壁件振动控制系统包括硬件部分与软件部分,S-ADRC 控制器集成到 LabVIEW 编写的薄壁件抑振调控软件中,作用到磁流变阻尼抑振设备上。基于薄壁件振动控制系统在加工中心进行了薄壁件的侧铣试验,通过控制器实时调控磁流变阻尼实现了悬臂式薄壁件侧铣加工的振动抑制。

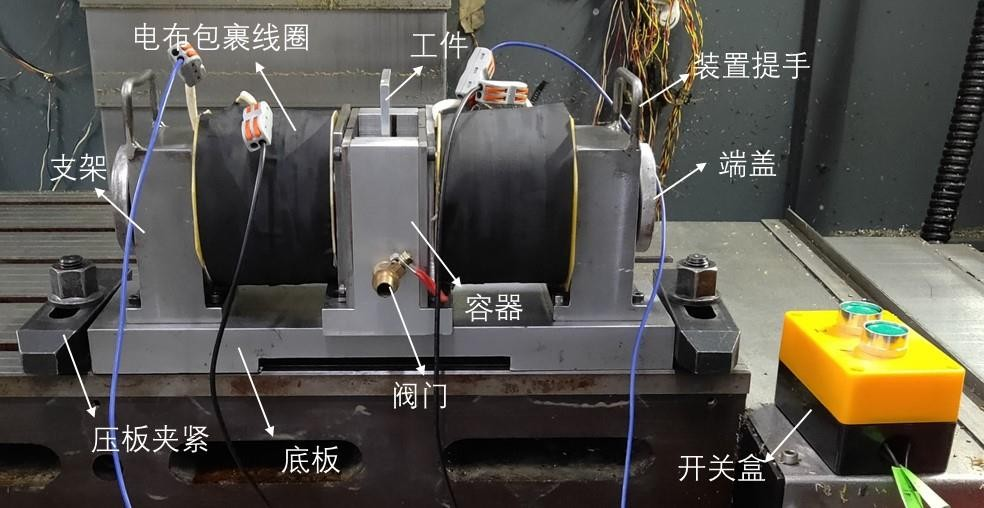

图:磁流变阻尼抑振设备实物图

实验过程:

选择典型的悬臂式T型板作为铣削振动抑制试验的控制对象,开发了基于磁流变阻尼的薄壁件振动控制系统。薄壁件振动控制系统包括硬件部分与软件部分,S-ADRC控制器集成到LabVIEW编写的薄壁件抑振调控软件中,作用到磁流变阻尼抑振设备上。基于薄壁件振动控制系统在加工中心进行了薄壁件的侧铣试验,通过控制器实时调控磁流变阻尼实现了悬臂式薄壁件侧铣加工的振动抑制。

图:基于磁流变阻尼抑振设备的薄壁件铣削振动控制系统

进行磁流变阻尼调控的薄壁件铣削抑振试验,在铣削试验之前需要进行一系列试验准备,比如编写铣削加工G代码、安装磁流变阻尼抑振涉设备、连接各个硬件之间电路、调试程序参数、搅拌磁流变液等等。

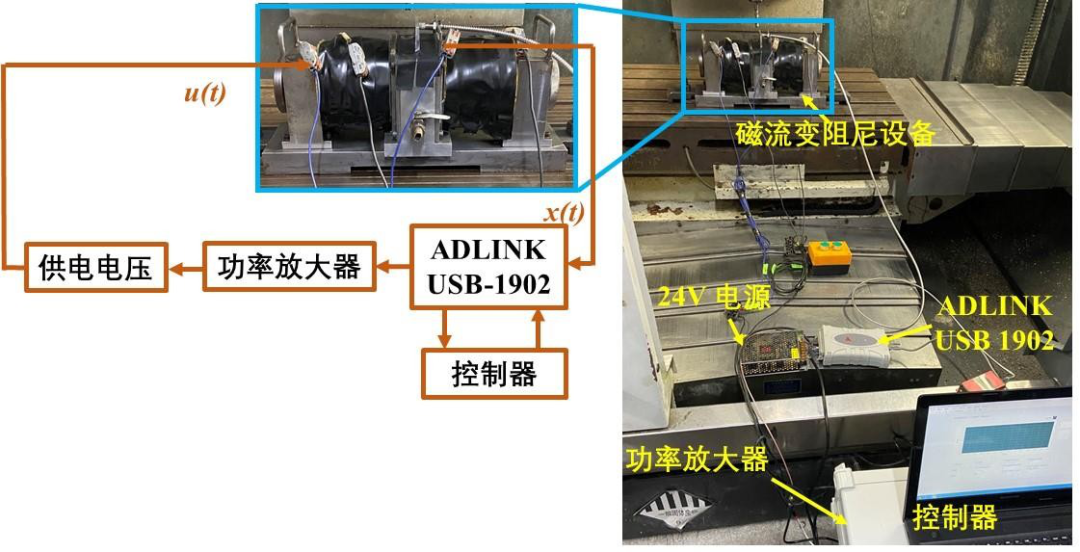

图:薄壁件铣削抑振试验的试验装置和调控系统图

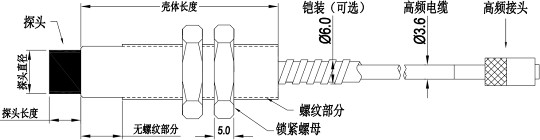

由于试验中选用的是电涡流传感器测量薄壁件的振动位移,考虑到电涡流传感器线性工作的区间是0.6-2.6mm,并且与电压信号之间的标定比例系数为2.5。传感器和薄壁件的初始间距设置为1mm,所以控制器的目标值v0设置为2.5。一切准备就绪后,开始铣削试验。铣削试验分为两组,一组是在容器中倒入150ML的磁流变液但是不进行磁流变阻尼控制,另一组是在容器中倒入150ML的磁流变液且加工时施加磁流变阻尼控制。两组试验切削参数均选用主轴转速3000rpm,轴向切深2.5mm,径向切深0.5mm。薄壁件的材料选用铝7075,厚度5mm。铣刀选用三刃硬质合金立铣刀,直径10mm。

图:电涡流传感器模型图

电涡流传感器被支架固定在工件的非切削侧并且距离工件表面1mm处,另一端连接着数据采集卡,采样频率为19200Hz。振动状态被传输到控制器,经过解算的控制量经过采集卡的输出端传输到功率放大器,被放大之后反馈到磁流变阻尼抑振设备,抑制工件的振动。

实验结果:

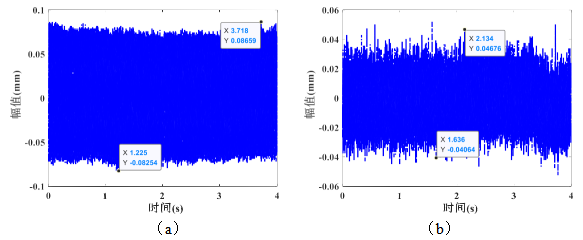

薄壁件切削试验分为两组,第一组试验切削参数设置为主轴转速3000r/min,轴向切削深度2.5mm,径向切削深0.5mm,进给速度为300mm/min。第一组切削实验不受磁流变阻尼控制。第二组切削试验参数选取与第一组完全相同,开启S-ADRC控制器,根据采集的振动信号实时调整电压输出改变磁流变和工艺系统的阻尼特性。两组切削试验薄壁件振动曲线如下图所示。

图:切削过程振动信号(a)未施加控制(b)施加磁流变阻尼控制

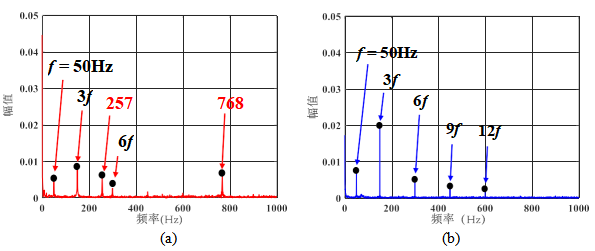

把两组试验振动信号通过傅里叶变化,观察两组信号中颤振频率的区别。图4显示了未施加磁流变阻尼控制和施加磁流变阻尼控制两种铣削试验条件下的傅里叶频谱,此外,不同铣削试验条件下加工工件的表面振纹与3D表面形貌图像如下图5所示。

图:频谱图(a)未施加控制(b)施加磁流变阻尼控制

从第一组试验结果可以分析出,在没有施加磁流变阻尼控制的情况下,铣削加工中工件的振动幅度达到0.15mm,频谱图除了有轴频50Hz、刀齿通过频率也就是基频的倍数之外,还出现了257Hz和768Hz的颤振频率。这说明了选择不稳定切削域内的加工参数,并且在不施加磁流变阻尼控制时进行铣削试验引发了颤振现象的发生,同时也验证了铣削稳定性叶瓣图的准确性。

在第二组实验中,施加磁流变阻尼控制之后的试验结果表明,铣削加工中工件的时域振动幅度衰减至0.08mm,与未控制的幅度相比降低至其二分之一。从频域上观察,频谱图上257Hz和768Hz处的颤振频率完全消失。这说明施加了磁流变阻尼控制后,系统的稳定域有所提高,加工参数落入了稳定加工域内。

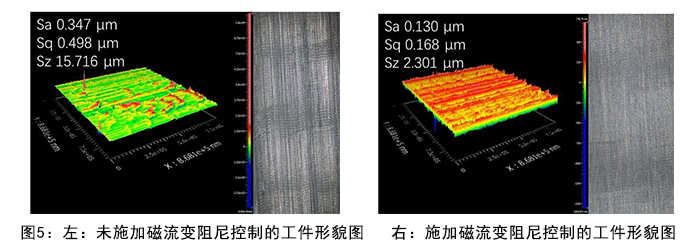

图:不同铣削试验条件下加工工件的表面振纹与3D表面形貌图像

从ZYGO测量的三维形貌图上可以看出,施加控制时铣削后的薄壁件表面粗糙度平均值为0.130μm,表面粗糙度的峰峰值为2.301μm,相比于不施加控制的表面粗糙度结果显著降低。并且工件的已加工表面相比于未施加控制的工件表面更为平整光滑。两组对比试验的结果表明该控制器通过增强磁流变液的阻尼作用,增强了薄壁零件的动态特性,抑制了悬臂式薄壁件铣削加工中的振动,提高了薄壁件的加工稳定性。

-

ATA-304功率放大器的电子实验案例(案例合集)2023-11-21 1824

-

功率放大器如何工作的?功率放大器类别和主要指标2023-02-14 1541

-

功率放大器在磁流变阻尼调控的薄壁件研究中的应用2023-01-12 1906

-

一文解读功率放大器(功率放大器如何选型)2022-11-15 3837

-

安泰功率放大器在氯离子砂浆中的迁移特性研究中的应用2022-06-06 615

-

功率放大器在钢板表面缺陷及交流漏磁测试中的应用2022-01-07 1259

-

RF功率放大器的设计2021-12-22 12549

-

功率放大器的设计资料分享2021-11-11 3023

-

功率放大器,超声功率放大器定义分类和应用2017-12-15 5728

-

功率放大器的性能指标,功率放大器的应用2017-05-12 3834

-

D类音频功率放大器的研究与设计2016-08-30 1735

-

基于CPLD的数字功率放大器的研究与实现2015-07-01 3244

-

功率放大器设计及应用2009-11-03 41035

-

线性功率放大器设计和乙类和丙类功率放大器设计2008-08-17 9172

全部0条评论

快来发表一下你的评论吧 !