为什么要关注电池电量检测精度问题 电池容量监测方案有哪些

电源/新能源

描述

IOT产品如智能手环、电动牙刷、智能门锁等,这些具有多功能特性的设备要求电池必须能够提供更多的供电能力以及更长的运行时间。电子系统设计人员通常将注意力集中在提高电源转换效率、配置芯片休眠模式、提高电池容量等方面。然而,关于电池电量检测的精度的检测问题却很容易被忽略。

问:为什么要关注电池电量检测精度?

答:我们花费极大精力对功耗进行优化,然而电池电量检测的误差范围却是±10%,那么意味着系统低电量报警时,有10%电池容量或运行时间此时并未处于需要报警的地步。

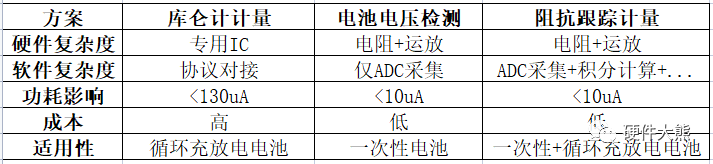

关于电池电量检测常见的有如下几种方案——

库仑计计量

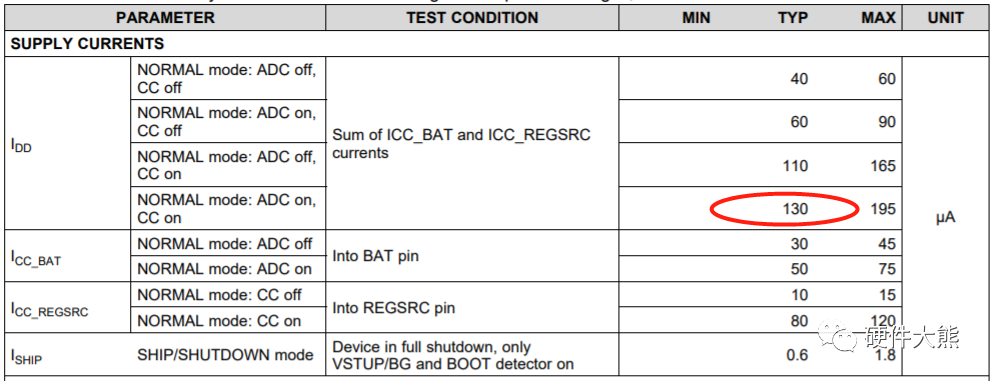

库仑计计数的基本原理是对流入、流出电池的电流进行积分算法,在实际应用上通常使用专用IC进行检测统计。对于可充放电的电池而言,这种方法非常有效,但是对于不可充电电池,如智能门窗传感器中的纽扣电池,设计者无法知晓用户用的是哪家品牌的电池,因此没有一个准确的电池初始容量数据,由于一次性使用的电池用完即报废,因此没有所谓的充电电流。库仑计只有在完全充电以后立即进行完全放电才能对电池的容量进行更新,这种弊端在便携式的IOT产品中非常明显。另外,库仑计本身在工作时功耗也是不可忽略的点,以TI的BQ76920库仑计芯片为例,开启ADC采集的模式下,自身消耗的功耗可以达到130uA,对于便携式IOT产品而言,这样的功耗可能已经远超自身功耗了。

电池电压检测

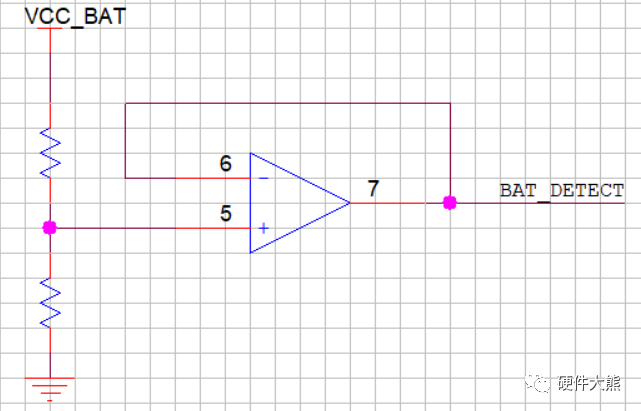

检测电池的电压,通过电池电压数据等效判定电量的高低。这种设计通常会使用一个电压跟随器进行阻抗匹配,设计者可以把检测电阻调整至M级别以减小对电池的电量损耗。这种设计相对比较直观,但由于电池内阻的存在,只有在未对电池进行大电流抽电的情况下,所检测到的电压才与电池电量具有强关联性。在电池老化,以及使用环境处于低温状态下时,检测到的电量误差会更加大。

阻抗跟踪计量

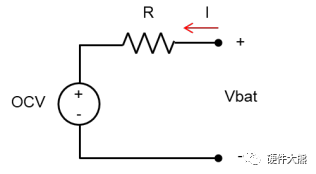

电池的稳态电路模型可以简化为电压源和电阻,电压源相当于电池开路电压,电阻则相当于电池内阻。在大电流抽电的情况下,内阻会分担一部分的压降,比如一节已经使用了1年的干电池,在低温0℃的情况下,内阻可能达到0.5Ω,假设用前文的“电池电压检测”方案得到的电压值为1.2V,单纯从电压的角度上来看该电压足以驱动一个1V供电的马达,但实际上,如果此时马达的启动电流为1A,则在启动的一瞬间该电流若流过内阻会造成0.5V的压降。由此电池的输出电压为1.2-0.5=0.7V,0.7V的电压无法驱动该马达,即:即使该电池电压为1.2V,但在内阻为0.5Ω的特性下仍无法驱动该工作电压为1V的马达。

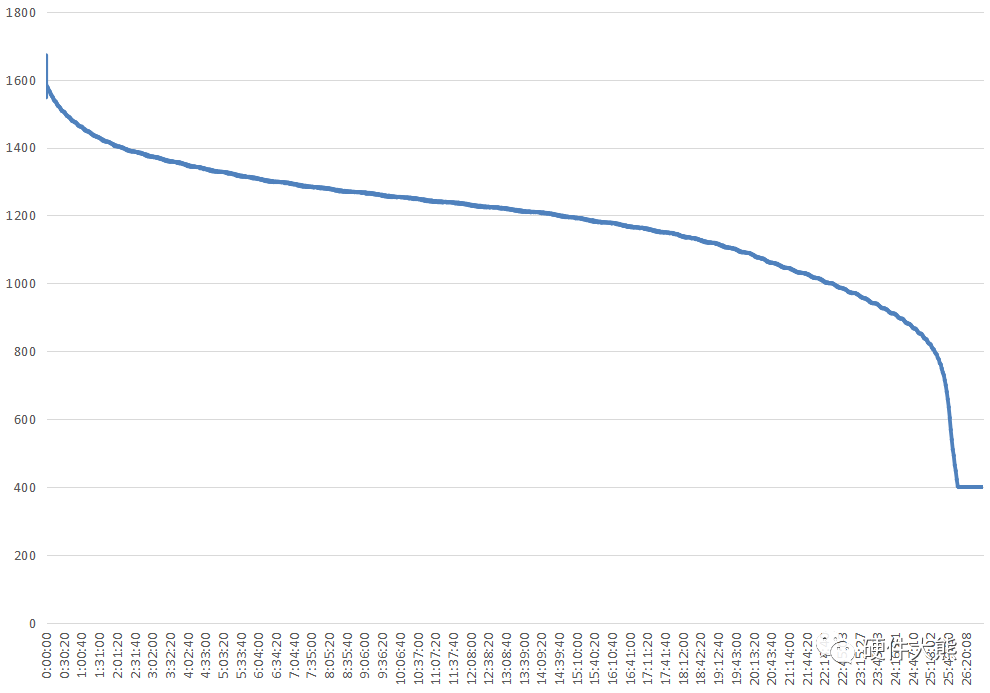

实际上,以恒定的电流对电池进行放电,其放电曲线近似如下:

我们可以看到电池的放电曲线在中间过程会比较平坦,而在接近满电量与低电量的时候电能下降速率明显加快,这个与电化学反应的特性有关。同样,电池内阻并非一个常数,该数值可以反馈电池的动态放电性能。

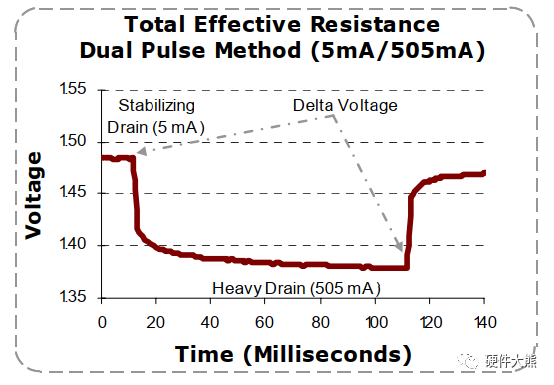

关于阻抗的测试,介绍一个方法:首先在电池处于低电流输出的情况下检测电池电压Ua,然后对电池进行大电流I抽电(实际应用过程中,为了避免不必要的电量浪费,建议结合产品的大电流动作进行检测),待大电流抽电结束的瞬间,检测电池的电压Ub,则电池内阻r=( Ua - Ub )/I。

测量电池电压、内阻,考虑静态与动态情况,再加入放电速度、工作温度、老化程度、自放电特性等参数,则可将电池电量的计算与这些参数建立起具有函数关系的模型,此即:阻抗跟踪计量。

编辑:黄飞

-

电池电量检测芯片2010-05-22 18832

-

什么是电池电量监测技术 电池电量监测技术详细讲解2023-08-07 3839

-

锂电池电量检测疑问2016-10-19 4181

-

【转帖】一文读懂锂电池容量这个概念2018-08-28 2429

-

了解电池容量配置电池电量计2018-09-03 3674

-

请问有什么方法可检测电池电量还有多少?2019-04-01 7844

-

电池电量计有什么困扰2019-09-18 2862

-

智能手环的电池电量的监测方案是什么?2020-12-02 6428

-

万用表怎么检测电池容量_电池电量2018-01-12 524796

-

MCP3421电池电量监测演示板2018-06-06 6173

-

什么是电池电量监测技术?电池电量监测方法有哪些?2018-07-19 1450

-

电池电量监测解决方案的演示介绍2019-03-27 7844

-

电池电量监测基础知识2023-02-14 5120

-

锂电池电量监测原理详解2023-04-06 10220

-

深度剖析锂电池电量监测原理12023-04-14 3564

全部0条评论

快来发表一下你的评论吧 !