半导体用大尺寸单晶金刚石衬底制备及加工

描述

0 引 言

金刚石是由单一碳原子组成的具有四面体结构的原子晶体,属于典型的面心立方(FCC)晶体,空间点群为 oh7-Fd3m。每个碳原子以 sp3杂化的方式与其周围的 4 个碳原子相连接,碳原子密度 1.77×1023 cm-3, 碳-碳键长 0.154 nm, 键角 109°28′, 这种紧密堆积的结构使得金刚石拥有 348 kJ/mol 的高键能[1-2], 也由此赋予其诸多优异的性质,使其在各种极端环境下的应用独占鳌头[3]。

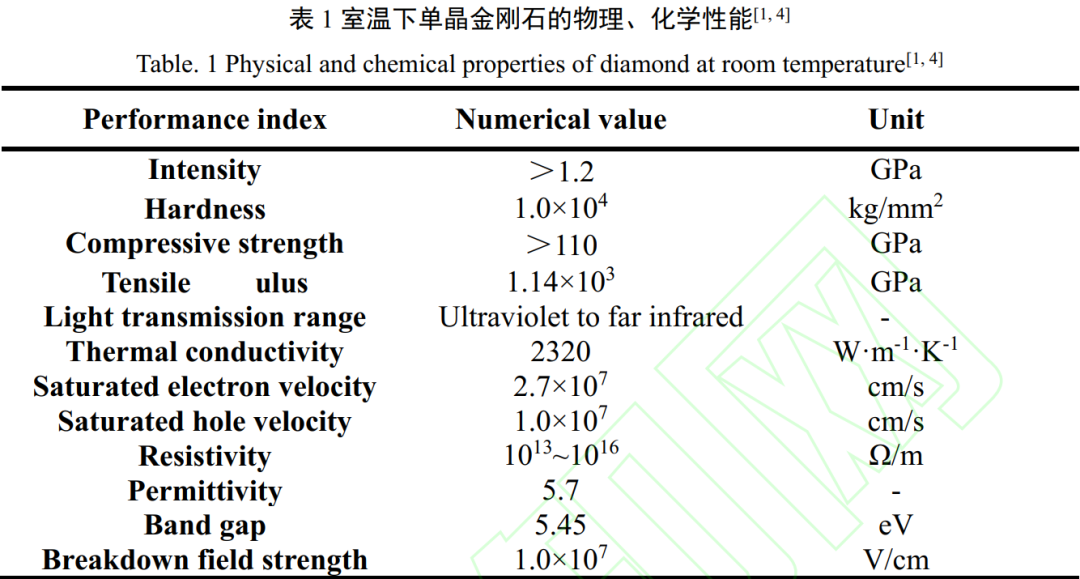

表 1[1, 4]汇总了室温下金刚石的部分物理和化学性能指标。

由表 1 可见, 单晶金刚石具有超宽的禁带宽度、低的介电常数、高的击穿电压、高的本征电子和空穴迁移率, 以及优越的抗辐射性能, 是已知的最优秀的宽禁带高温半导体材料[5]。相比常规的半导体材料硅, 金刚石优异的热导率能够及时散发电路运转过程中的热量,从而极大地提高精密仪器的运行功率,避免由于热量聚集导致各类电子器件损坏[6]。另外, 金刚石的饱和载流子速度优于其他的半导体材料[7],由于其高的电子迁移率及极高的击穿电场, 使其成为高频半导体器件的理想衬底材料。

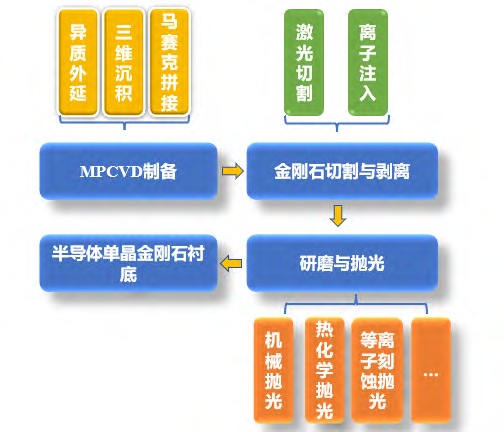

图 1 半导体单晶金刚石衬底制备工艺流程

应用于半导体领域或是集成电路的金刚石需要具备一定的形状和面型精度,图 1 示出半导体用大尺寸单晶金刚石衬底的常规制备工艺流程,从中可见晶体的微波等离子体化学气相沉积(microwave plasma chemical vapor deposition, MPCVD)制备、晶圆切割和研磨抛光是单晶金刚石衬底制备过程的关键工序。

实现这些工序,获得高质量的单晶金刚石衬底正面临诸多技术难题, 例如:

1)化学气相沉积(chemical vapor deposition, CVD)金刚石材料需达到英寸级大晶圆面积。大尺寸的天然金刚石材料储备有限、价格昂贵且质量参差不齐[8],难以满足工业化应用的需求,而 MPCVD 法沉积英寸级单晶金刚石的制备技术是目前需要突破的首要难题。

2)单晶金刚石在籽晶上生长后要能自由切割并剥离成片。目前 CVD 单晶金刚石的剥离主要使用激光切割的方法, 该方法易破碎,效率低。

3)单晶金刚石研磨抛光后的表面粗糙度和面型精度要能满足半导体衬底的要求。半导体衬底对表面粗糙度和面型精度的要求很高,英寸级单晶金刚石的研磨抛光是一大挑战。因此,如何制备出英寸级的大尺寸单晶金刚石, 并高效地剥离切片和研磨抛光, 是单晶金刚石作为“终极半导体”能够获得广泛应用的关键。

本文聚焦于单晶金刚石衬底材料制备的技术路线,介绍了大尺寸单晶金刚石合成、剥离及研磨抛光工艺的技术进展, 讨论了当前有关工艺技术的优点及存在的问题,并对未来单晶金刚石半导体衬底制备技术的发展进行了展望。

1 大尺寸单晶金刚石沉积工艺

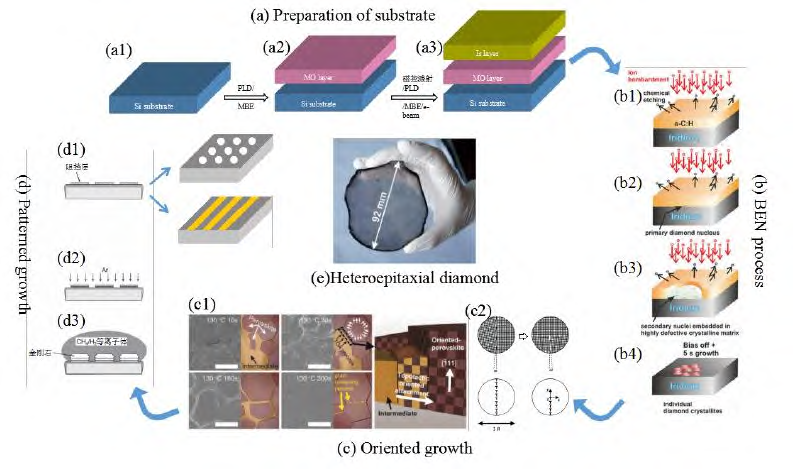

理论上讲,只要能够获得足够尺寸的衬底,就可以制备出相应尺寸的单晶金刚石。根据衬底种类不同, CVD 法沉积金刚石可分为异质外延和同质外延。由于高质量的单晶金刚石衬底很难获得,因此, 选择一种合适的异质衬底进行外延生长单晶金刚石,无疑是制备英寸级单晶金刚石的最优选择[9]。1976 年, Derjaguin 等[10]实现了在非金刚石衬底上制备金刚石;1990 年, Koizumi 等在 c-BN (111)衬底实现了异质外延金刚石生长。异质外延沉积大尺寸单晶金刚石过程如图 2 所示[11],沉积过程可分为形核和长大,初级核通过重整周围碳原子排列结构,不断扩大形核区,使之形成规则的金刚石晶体。提高形核密度、选择合适的异质衬底是成功实现金刚石异质外延生长的关键因素,提高形核密度的主流工艺主要有以下两种:1)Yugo 等[12]在 1991 年最先提出的偏压增强形核技术,该团队在偏压大小为-70V 时获得了 1010 cm-2 的形核密度,随后将该技术应用于热丝化学气相沉积工艺中, 同样也提高了形核密度;北京科技大学李义锋等[13]利用偏压加强 MPCVD 工艺开展了 Ir 衬底的异质外延形核研究,使得外延层形核密度达 108~109 cm-2。2) 离子辐照技术,日本 Othsuka等采用热阴极直流等离子体化学气相沉积结合离子辐照技术,在Ir/MgO (001)衬底上首次获得密度为 108 cm-2的异质外延金刚石颗粒。

图 2 异质外延沉积大尺寸单晶金刚石示意图[11]

在衬底选择方面, 2015 年 Chen 等[14]利用高温高压法在 c-BN (111)制备了异质外延金刚石,并且通过形成连续堆垛的缺陷网格缓解了界面晶格失配。但是由于 c-BN 尺寸也非常小,难以获得大面积高质量的单晶金刚石。相比于此,较容易获得的单晶 Si 片引起了学者的广泛研究,德国 Davis 等[15]在偏压增强形核技术提出之后,首次利用 MPCVD 在 Si (001)制备了高定向金刚石外延层,提出 Si 和金刚石之间的化学键影响了取向关系的论点。Lee 等[16]采用 HRSEM、 HRTEM 等手段直接观察了采用偏压增强形核技术的 Si 上形核过程, 发现金刚石可以直接在 Si 衬底形核,不存在 SiC 过渡层,同时可以以任意取向在 Si 衬底上形核。Si 与金刚石之间晶格失配度较大,表面能差异大及偏压作用对衬底的破坏被认为是导致沉积的金刚石质量较差的主要原因,在 Si 上直接制备单晶金刚石并不适合。

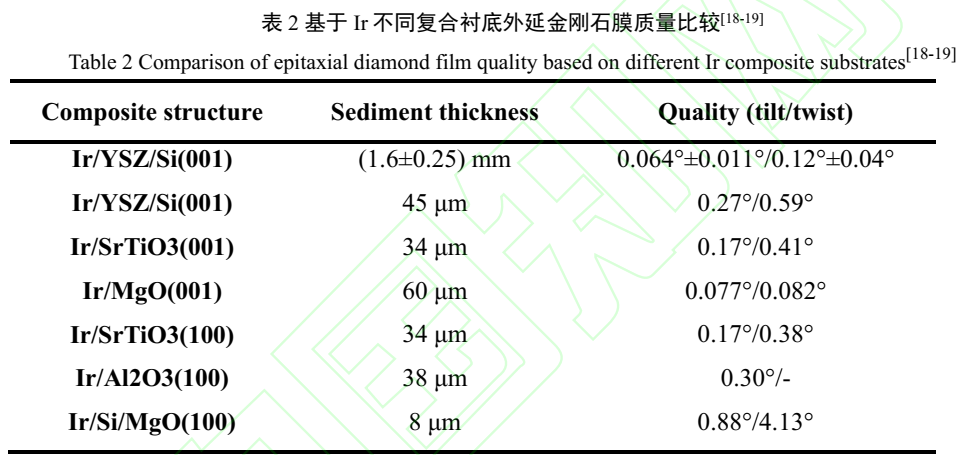

经过研究人员长期的探索, Ir 被认为是一种最优的选择,是目前唯一可实现高质量、大尺寸异质外延制备金刚石的衬底材料。Brescia 等[17]通过第一性原理计算发现, C 原子在 Ir 中的溶出能对其浓度变化十分敏感,有利于金刚石颗粒的平移和旋转,从而快速达到取向一致。不同 Ir 复合衬底异质外延沉积单晶金刚石膜质量比较如表 2[18-19]所示。Kasu 等的研究表明,原子级光滑的 Ir 衬底表面经过偏压增强形核技术形成了几十纳米高的脊状形状,他们认为,经过偏压增强形核技术处理时含碳基团溶解于 Ir 气氛,作为催化剂的 Ir 促进金刚石的形核与生长,该研究也从侧面证实了以 Ir 为衬底可以获得高质量、大尺寸的异质外延金刚石。

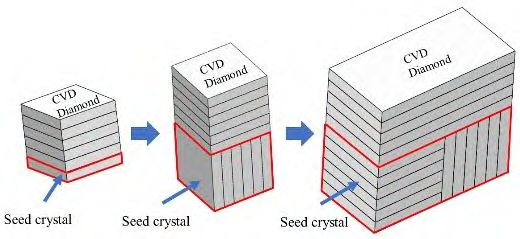

金刚石半导体的快速发展离不开大尺寸晶圆(>2 英寸)金刚石的发展。单颗衬底三维生长制备大尺寸单晶金刚石技术路线如图 3 所示。由于金刚石材料中属于同一族的晶面具有相同的生长特性,因此可以在籽晶的(100)晶面生长至一定厚度时,将其打磨后在侧面继续生长,随后继续打磨并在侧面生长,利用三维生长法可以使金刚石籽晶面积进一步扩大。

图 3 单颗金刚石多晶面三维生长

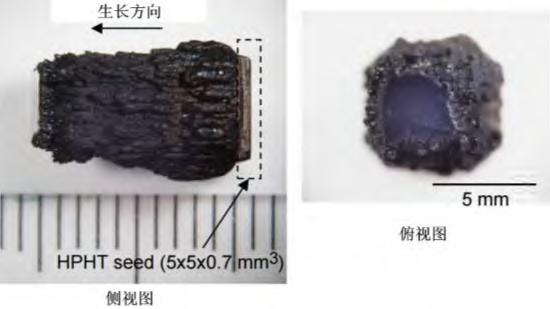

Yamada 等[20]最早通过在生长过程中加入 N2及利用半封闭衬底托的方式,经过 150 h 的漫长实验,在一个衬底上经过无加工的 24 次重复生长,成功获得了一颗 10 mm 厚,重达4.65 ct(1 ct=200 mg) 的金刚石,如图 4 所示。Liang 等[21]通过在沉积过程中添加 N2,在高压下实现了 165 μm/h 的生长速度, 并且成功制备出一颗 18 mm 厚的单晶金刚石。

图 4 经过 24 次重复生长的金刚石[20]

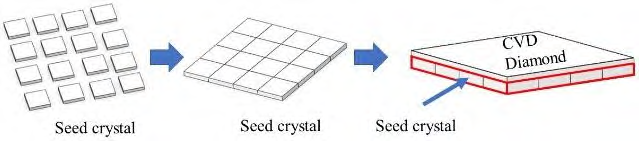

通过研磨去除生长过程中的单晶金刚石边缘产生的多晶金刚石后再重复生长,是目前市面上获取大尺寸单晶金刚石的主流方法。但是随着生长的进行,籽晶的尺寸会有一定程度的改变,影响了金刚石表面等离子体的状态,同时由于生长界面不断变化,内部的缺陷和位错逐渐增加,即使对表面打磨后再生长,最终切割后仍有很大概率出现破损的情况,受制于各种加工因素,三维生长法并不是一个最优选择。Geis 等 [22]率先提出马赛克拼接法,首次在硅衬底上沉积出晶体结构近似单晶的面积约为 1 cm2、 厚度为 250 μm 的金刚石立方体,但是其表面存在可见的拼接缝。马赛克拼接法技术路线如图 5 所示。Yan 等[23]采用 16颗 4 mm×4 mm 作为籽晶,实现了 2.56 cm2的单晶金刚石同质外延生长,大幅提高了单晶金刚石同质外延生长的尺寸,但同时也对籽晶和沉积环境提出了严格的要求。

Anatoly 的研究表明[24], 籽晶的晶向会“遗传”给外延层, 并且籽晶晶向偏差越大, 拼接区域产生的应力也就越大。为了解决这一问题,需要对籽晶的结晶取向进行调节,保证籽晶拼接位置晶向一致、厚度一致,才能利用马赛克拼接法得到大面积的单晶金刚石。法国巴黎大学的Findeling-Dufour 等[25]研究了籽晶晶向对表面生长状态的影响和连接处晶体属性的问题,不仅得到了形态质量良好的大尺寸单晶金刚石,而且得出了采用结晶特征基本完全相同的籽晶进行马赛克拼接生长更容易获得单晶金刚石外延层,在世界范围内掀起了利用马赛克拼接法制备大尺寸单晶金刚石的热潮。

图 5 马赛克拼接法制备大尺寸单晶金刚石

我国在 MPCVD 法制备单晶金刚石领域取得了一定的成就,但是,国内高校及科研院所对马赛克拼接法制备大尺寸单晶金刚石的研究起步较晚,与国外还存在较大技术差距。哈尔滨工业大学的 Shu 等[26]采用两片 3 mm×3 mm 单晶金刚石片进行马赛克拼接生长的研究,但由于两片籽晶有着非常明显的晶向,生长后的晶体出现了明显的接缝,借助不同厚度位置的 Raman 分析,发现在生长过程中出现了应力区的移动。山东大学 Wang 等[27]通过马赛克拼接法成功制备了 11.75 mm×11.75 mm 的单晶金刚石外延层,研究表明籽晶高度差异是引起外延层阶梯流运动和结合部位晶体取向的主要驱动力。

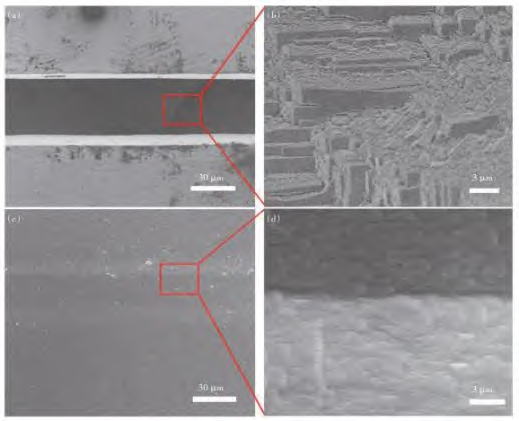

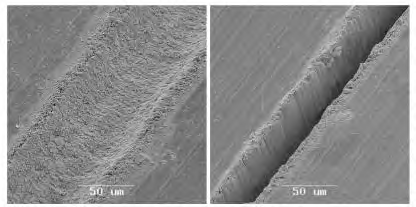

中国科学院宁波材料技术与工程研究所的胡付生等[28]利用激光切割技术,在单晶金刚石籽晶上表面制备沟槽,在保证拼接的籽晶晶体结构一致的前提下,研究了不同生长时间、不同沟槽宽度和深度对沉积效果的影响,随着时间的累积,晶体结构一致的两片籽晶被有效地连接,其拼接形貌如图6 所示。研究结果表明当籽晶晶体结构一致时,沉积后的拼接痕迹与沟槽宽度呈现正相关关系,而与沟槽深度无关,沟槽越宽,沉积后的拼接痕迹越明显。

图 6 沉积 3 h(a), (b)和 6 h(c), (d)的沟槽表面形貌[28]

2 半导体单晶金刚石衬底切割与剥离工艺

2.1 大尺寸单晶金刚石切割

大尺寸单晶金刚石能够满足于不同应用需求的前提是将其切割为一定的形状和厚度,目前,大尺寸单晶金刚石的分割方法主要有锯切、劈切及激光切割[29],在实际加工过程中,劈切对金刚石材料的加工效率高,但技术要求高,主要适用于金刚石材料有较大缺口或者较为明显的解理面。由于金刚石材料极高的硬度、强烈的各向异性,导致其分割不稳定。因此,常规的线切割和机械加工产生的损耗过大,限制了大尺寸单晶金刚石的利用率,不适用于大尺寸单晶金刚石的切割。激光切割的原理是在激光的照射下,金刚石材料瞬间气化,由于激光作用时间短,光斑小,具有速度快、切割缝窄等一系列优点[30],常被应用于大尺寸单晶金刚石的切割。Lin 等[31]建立了激光切割金刚石过程中三维温度场模型,研究了不同的激光进给速度、加工功率对切割的影响,分析工艺参数对金刚石损伤层深度的影响,对后续研究激光切割单晶金刚石具有指导意义。Amampto 等利用阵列镜片聚焦激光束,使其垂直作用在机床中心,通过数控机床多轴控制,快速制备了纳米聚晶金刚石刀具。

Sudheer等[32]分别使用四种激光器加工单晶金刚石,通过观测切割后微裂纹数目及破损的大小,探索了激光波长、功率密度等对切割质量的影响,认为低破损、高精度切割大尺寸单晶金刚石的首选是调 Q 的 YAG 激光器。德国汉诺威实验室对不同脉宽激光器进行了加工质量对比,不同运动参数和聚焦策略对激光加工质量的影响如图 7 所示,研究表明,采用切削方向上的线性聚焦形状,在保证切削质量的前提下,显著提高了切削速度,证实了飞秒激光高质量切割的潜力[33]。

图 7 用 800 μJ 脉冲聚焦于点(a)和线(b), 以 320mm/min 的速度进行 8 次激光扫描后的图像[33]

我国在激光器方面的研究与国外基本同步,但是由于相关理论的制约,激光切割应用领域与国外仍存在一定差距。武汉化工学院的王亚等[34]进行了激光切割 CVD金刚石膜工艺实验,重点研究了输出功率、焦点位置及不同切割气氛环境对激光切割的影响。研究表明:采用 Nd:YAG 激光器切割金刚石,激光焦点靠近样品中部时,切割后的切缝比焦点靠近中部和下部时窄;对于厚度一定的金刚石样品,应尽可能选择能够一次切透的最小电流,以避免电流过大在切割时产生的孔径过大,同时避免重复切割扩大切割缝;切割过程中产生的等离子云导致激光聚焦效果变差,扩大了切割缝,此时应当通入适当流量的 O2,既能去除切割面的非晶碳,也能降低等离子云的影响。为了进一步提高高频激光对 CVD 单晶金刚石的切割深度,中国科学院宁波材料技术与工程研究所的王吉等[35]利用新型声光调制高频激光器,重点研究了激光的焦点位置、 功率、 线速度, 以及频率对 CVD 金刚石切缝深度、宽度及切面粗糙度的影响。结果表明,激光上表面宽度和深度随着功率的增大而增大,与此同时,随着焦点位置下移,最大切深不断增加,切割频率增加导致上表面切缝明显加宽。

最终该团队在保证切割效率的前提下,获得了单向最大切割深度 7.2 mm、切割面粗糙度0.804 μm, 上表面切割缝宽 150 μm 的最优切割效果。武汉工程大学的严垒等[36]进行了激光切割 CVD 金刚石的工艺探索,重点分析了切割速率及重复频率对切割质量的影响。研究表明:降低切割速率的同时提高激光频率可以有效减小孔间距,得到的切割面更为光滑,但是切割速率过低会影响切割效率;激光频率由 50 Hz 在增加至 80 Hz 时,切割缝宽明显增加,不适用于厚 CVD 金刚石片的切割。

2.2 大尺寸单晶金刚石的剥离

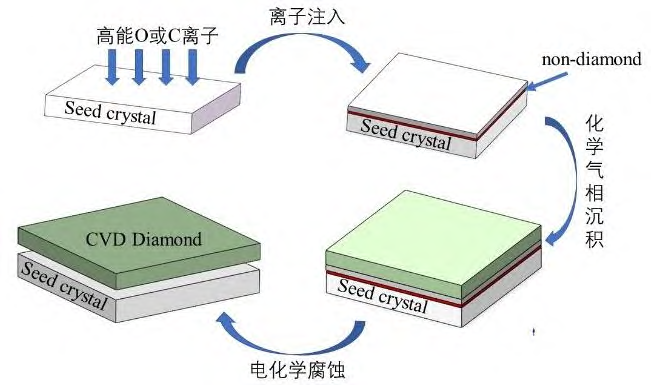

研究表明,将 CVD 金刚石层从籽晶上剥离出来,需要利用到离子注入。使用激光切割方法分离外延层时, 会损耗掉一部分的金刚石,且损耗的比例随着金刚石片的尺寸增加而变大。离子注入技术预先使用高能粒子对衬底进行轰击,在预先抛光过的金刚石籽晶表面之下约几百纳米处形成非金刚石相,损伤层深度由注入的离子能量决定[37]。经过离子注入的金刚石籽晶继续利用同质外延技术生长单晶金刚石, 随后利用电化学腐蚀技术将非金刚石相去除,达到分离衬底的目的。技术路线如图 8 所示。

图 8 Lift-off 技术路线图

早在 1992 年, Parikh 等率先提出了离子注入技术,通过注入高能氧或碳离子,使之在表层金刚石下形成损伤层,突破性地将平方毫米大小的金刚石从天然金刚石上完整剥离。

1993 年, 美国奥本大学的 Tzeng 等[38]重复了这项研究, 利用离子注入技术成功地将 15 μm厚的单晶金刚石自籽晶上剥离。Mokuno 等[39, 40]利用 MPCVD工艺结合离子注入技术,在不同侧面反复生长,利用 10 mm×10 mm 籽晶片成功制备出尺寸为 12 mm×13 mm×3.7 mm 的单晶金刚石。Umezawa 等[41]利用离子注入技术成功合成出多片与籽晶具有相同晶体特征的单晶金刚石,并选择其中质量较好的拼接为马赛克基底,再次结合离子注入技术成功合成大尺寸单晶金刚石。离子注入技术中, 离子注入深度从几百纳米到几微米,在分离衬底和样品时的损伤层只有几微米厚, 利用该技术,一块金刚石籽晶可多次重复利用,且制备的样品具有相同的晶体结构,为制备大尺寸单晶金刚石提供了一种新的研究思路。

3 大尺寸单晶金刚石抛光

CVD 沉积后的大尺寸单晶金刚石经过激光切割、 离子注入剥离等后处理工艺后,常因表面质量达不到要求而限制发挥其原有的性能。利用切割后的金刚石制备半导体器件时,要求两个表面必须平坦光滑,具有极高的面型精度和极低的粗糙值,保证接触面积足够大提高导热效果[42]。由于制备机理的限制,处理后的单晶金刚石表面粗糙度会增大到几微米甚至几十微米,往往还会产生较为明显的翘曲现象,因此必须采用精密加工的方式将粗糙度降到纳米量级,达到一定的面型精度,才能投入使用[43]。

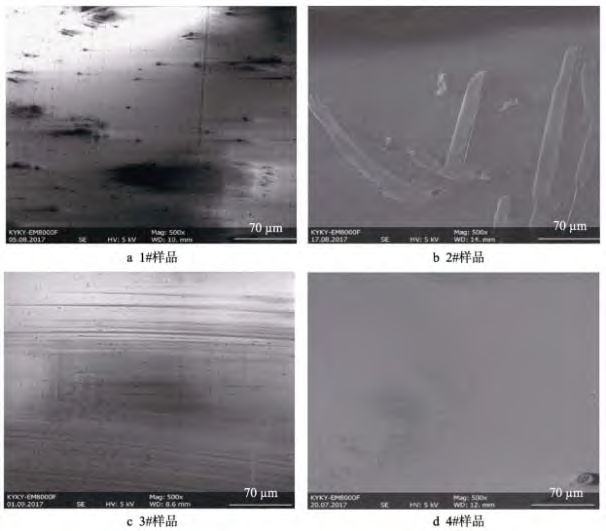

14 世纪珠宝钻石的抛光加工可以被认为是最早的金刚石抛光研究,随着科学技术不断发展,金刚石在半导体领域的应用要求已远高于其他领域。机械抛光是最传统的金刚石研磨加工方法,利用游离的金刚石微粉与金刚石样品表面接触,产生较大的摩擦力,使金刚石表层发生变形甚至碳键断裂,实现抛光的目的。1983 年英国的 Jeynes 就对机械研磨的机理进行研究, 1994 年荷兰的 Couto 研究了金刚石机械研磨中在“软方向”上的磨损去除机理[44];刘浩等[45]采用金属粉末增强机械抛光单晶金刚石,探究了不同磨料对机械抛光效果的影响,如图 9 所示。结果表明镍、钴金属粉末与金刚石微粉混合作为抛光粉料,可以实现单晶金刚石的高效率、高质量抛光。

图 9 W0.5 抛光膏、 0.5 μm 金刚石微粉、 325 目镍粉与 0.5 μm 金刚石微粉复合粉末, 以及 325 目钴粉与0.5 μm 金刚石微粉复合粉末抛光后样品表面形貌[45]

Yoshikawa的研究表明,采用机械抛光后的金刚石膜次表面由于过大的内部残余应力,其存在沿着抛光方向分布的裂痕。为了降低机械抛光对次表面损伤, Thornton 等[46]提出了在机械抛光过程中引入化学反应的材料去除机制,机械作用力使得金刚石表面产生微裂痕,同时金刚石和抛光垫之间的硝酸钾氧化 C 原子, 促使裂痕进一步生长,最终达到材料去除的目的。2009 年, Furushiroa 等[47]利用铜在空气中氧化产生的氧化铜抛光单晶金刚石, 6h去除高度仅为 7 nm。由于金刚石材料极高的化学惰性,此方法对抛光单晶金刚石的难度极大。Ollison 等[48]将机械抛光和化学机械抛光结合起来,利用金刚石磨料对样品进行机械研磨, 然后使用加热的化学试剂进行化学机械抛光,通过分析抛光速率和抛光后样品表面质量,优化了金刚石抛光工艺。

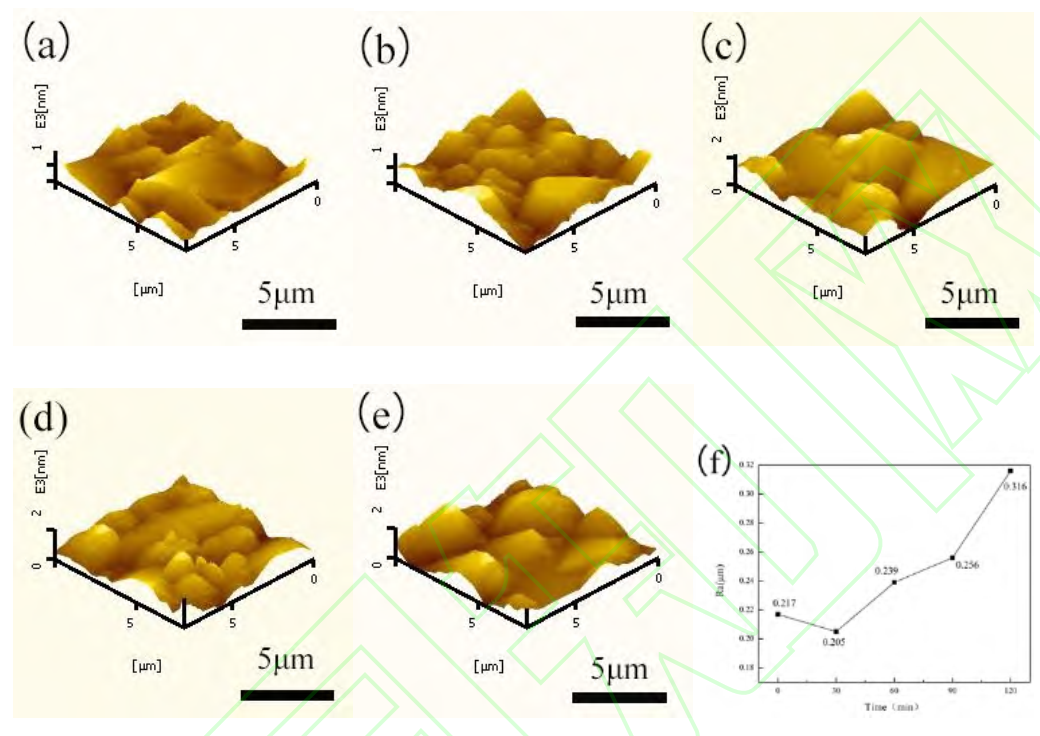

由于高温环境促进了化学试剂的挥发, 会对人体产生不可逆转的损伤,在高温环境下使用强氧化剂的高温化学机械抛光尚未得到推广。等离子体刻蚀抛光是激发氩气、氧气使之产生高能离子束,通过溅射、刻蚀作用实现金刚石材料的研磨抛光。武汉工程大学的潘鑫[49]研究了等离子体刻蚀对金刚石机械抛光的影响,经过刻蚀处理的金刚石材料利用机械抛光可以较快地实现较高的表面质量,通过等离子体刻蚀作用去除非晶相的同时产生缺陷层,明显提高抛光质量。昆明理工大学的李思佳[50]研究了不同时间氢等离子体的刻蚀作用,随着刻蚀时间增加,金刚石表面质量发生了较明显的变化,表面粗糙度先减小后增大,如图 10 所示,晶粒表面出现刻蚀坑和台阶,发生了氧终端向氢终端转变的现象。

图 10 不同氢等离子体刻蚀时间的微米金刚石膜 AFM 照片和表面粗糙度变化 [50]

激光抛光和激光切割原理类似,使用高能激光束扫描单晶金刚石表面,高能激光使金刚石瞬间石墨化,材料去除效率高,适用于加工复杂表面。Kubota 等[51]研究了不同波长激光束对抛光质量的影响, 该团队先采用 532 nm 波长的激光粗加工进行表面处理,随之采用波长193 nm的激光进行精密加工, 利用这种加工工艺获得了表面粗糙度1 μm的样品表面,但这种方法操作复杂且加工效率低。马玉平等[52]进行了飞秒激光降低金刚石涂层粗糙度的研究,进行了不同激光功率、扫描速度及重复频率对抛光后表面粗糙度的实验,研究发现,一定程度内激光功率越低,抛光后得到的金刚石表面质量越好,但低于一定范围(约为 100 mW)以后,表面粗糙度随着激光功率降低略有提高。激光扫描速度增加,表面粗糙度减小,扫描速度增大至 1.6 mm/s,表面粗糙度随着扫描速度增加有一定程度的增加。Chein 等通过调整激光入射角度,发现抛光效率与激光入射角度有很大关系,在入射角为 30°~60°时,激光抛光的表面质量较高。

随着科技进步,各种材料去除机制也得以发展,目前提出的大尺寸单晶金刚石抛光技术还有紫外辅助抛光、溶胶凝胶柔性抛光等。紫外光辅助抛光不需要添加氧化剂,主要利用紫外光照射抛光盘,催化空气中的水和氧气反应生成大量高活性羟基自由基与金刚石表面碳原子引起化学反应, 实现金刚石表面的抛光。Kubota 等[51]在研究中利用 Al2O3 为抛光盘,在样品转速为 1000 r/min,抛光盘转速为 250 r/min 时,经历了 1.5 h 的抛光,将金刚石表面粗糙度由 6.018 nm 降低至 0.167 nm,材料去除率为 238.1 nm/h,约为没有紫外光照射时去除率的 8 倍。这些抛光方法多用于多晶金刚石抛光,目前少有用于大尺寸单晶金刚石精密加工的研究中。

4 结语与展望

本文综述了大尺寸单晶金刚石沉积、切割与剥离以及研磨抛光的研究现状,讨论了目前半导体用大尺寸单晶金刚石衬底制备及加工的工艺路线,主要结论如下:

1)目前异质外延沉积大尺寸单晶金刚石最重要的问题需要有适宜的外延基片及对基片进行偏压形核处理,目前的研究表明 Ir (100)衬底是唯一可行的最终沉积高质量、大尺寸的异质衬底。 在不影响沉积的金刚石质量的前提下,三维生长法沉积单晶金刚石将传统的二维沉积速率提高了两倍,但每轮沉积之后,金刚石在垂直和水平方向的尺寸均会改变,往往会产生晶界不匹配等一系列问题。优选厚度、晶体结构一致的籽晶利用马赛克拼接法制备高品质大尺寸单晶金刚石生长工艺研究,是目前合成英寸级单晶金刚石的最优选择。

2)在后续研究中对于异质外延的理论应当进一步完善, 目前异质外延制备的金刚石位错密度可达 106~108 cm-2,相比于同质外延高出 3 个数量级,应当以此为依据寻找具有一般性的异质外延衬底,同时应当以 Ir (100)为衬底,进一步加强研究。 针对三维生长法目前研究中出现的多次重复的沉积会引入缺陷导致出现裂纹、破损等问题,有待进一步优化实验条件来改善三维沉积效果。期望结合离子注入剥离技术预制备相同晶格取向的籽晶,利用马赛克拼接法实现高品质、大尺寸单晶金刚石的制备。

3)激光切割是大尺寸单晶金刚石得以广泛应用的关键一环,需要保证激光切割后的切口质量,提高大尺寸单晶金刚石的利用率。在后续的研究中,应进行激光切割不同晶面时的质量探索,最终提供出高品质、高精度的大尺寸单晶金刚石激光切割工艺路线。 离子注入剥离被认为是目前分离金刚石籽晶和样品最行之有效的技术,国外部分先进的实验室已经掌握了离子注入剥离技术,但国内的相关经验十分匮乏,需要改进工艺条件,配置新的电解液,提高腐蚀分解质量。应当基于金刚石晶体结构特征、物理化学性质、各类抛光工艺材料去除机理,进行一定的仿真模拟研究,从材料去除的角度改善抛光后表面质量。

虽然我国有一些高校和实验室已经开展了一些关于大尺寸单晶金刚石生长、切割及研磨抛光的工艺研究,但工艺和装备研发上还与国外存在较大差距,制备的大尺寸晶圆虽然可应用于热沉和光学领域,但是仍然无法满足电子级半导体领域的商业化应用需求。 因此,在后续的研究中, 应当进一步完善大尺寸单晶金刚石衬底制备及加工工艺, 在保证速率的同时,提高晶体质量。

审核编辑:刘清

-

大尺寸单晶金刚石衬底制备技术突破与挑战2025-03-08 1307

-

化合积电推出硼掺杂单晶金刚石,推动金刚石器件前沿应用与开发2025-02-19 1375

-

探秘合成大尺寸单晶金刚石的路线与难题2024-12-18 2223

-

全球首个100毫米的单晶金刚石晶圆研发成功2023-11-10 2419

-

用金刚石制造半导体器件,难在哪?2023-10-07 4338

-

新型金刚石半导体2023-07-31 2116

-

异质外延单晶金刚石及其相关电子器件的研究进展2023-07-12 2573

-

金刚石半导体的特点 金刚石半导体的应用市场2023-02-16 3566

-

金刚石半导体应用与优缺点2023-02-14 6961

-

金刚石半导体前景2023-02-07 2681

-

半导体金刚石有什么不同 每种金刚石都能造芯吗?2023-02-02 3626

-

单晶和多晶金刚石衬底上单晶积分光学和机械元件的研究结果2022-01-07 1862

-

金刚石散热片在微波射频领域有什么应用2019-05-28 2192

-

类金刚石(DLC)涂层在半导体行业的应用2014-01-24 13944

全部0条评论

快来发表一下你的评论吧 !