解析SMT组装中锡珠的形成原理及应对方法

电子说

描述

焊锡珠(SOLDER BALL)现象是表面贴装(SMT)过程中的重要缺陷,主要发生在片式阻容组件(CHIP)的周围,由诸多因素引起。焊锡珠的存在,不仅影响了电子产品的外观,也对产品的质量埋下了隐患。

本文为大家简单解析一下锡珠的形成原理及应对方法。

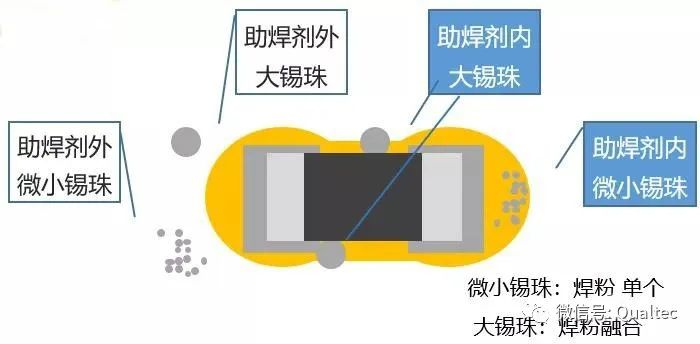

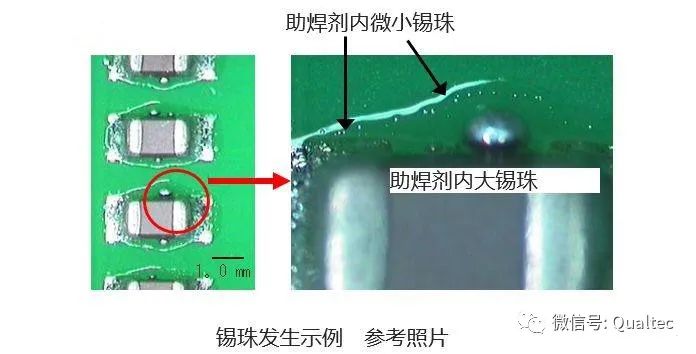

一、焊球的分类

根据锡珠的发生个数和大小,可以分为4种情况。

单个焊粉的情况下,直径为10~40µm,如果大小有50µm以上,则认为是多个焊粉融合。

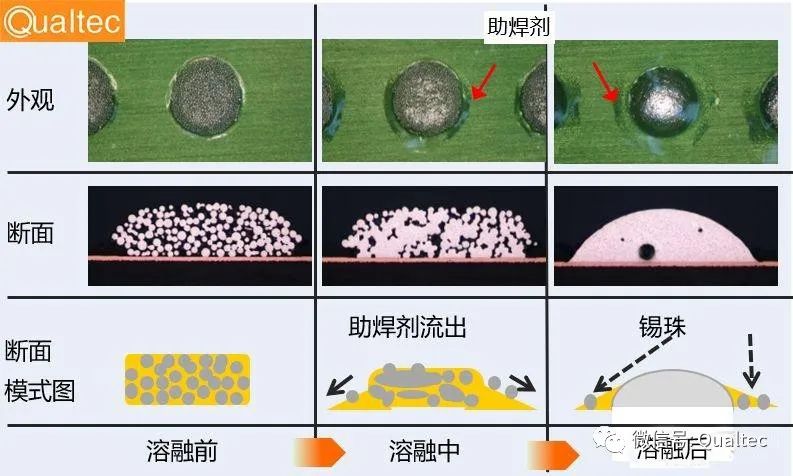

二、助焊剂内锡珠形成原理

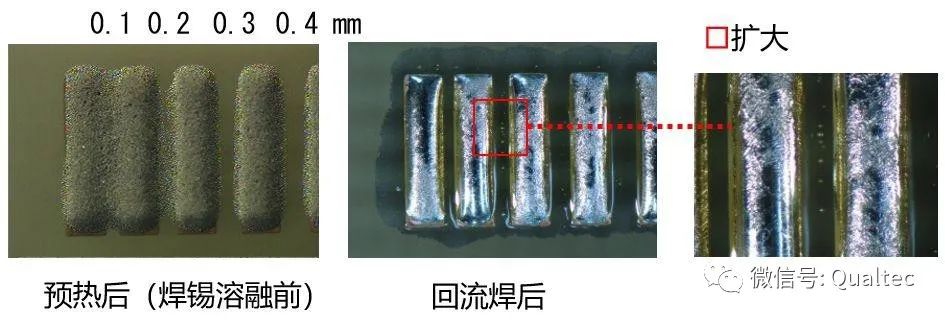

・加热时锡膏坍塌

在加热时锡膏出现坍塌,但并不是完全连接两焊盘(见0.1mm位置),而是在绿油桥中形成薄薄的锡珠(见0.2mm位置)。

・助焊剂流出

随着溶融时助焊剂流出,较迟溶解的焊粉流出。

三、常见锡珠形成原因

回流焊温度曲线设置不当;

助焊剂未能发挥作用;

模板的开孔过大或变形严重;

贴片时放置压力过大;

焊膏中含有水分;

印制板清洗不干净,使焊膏残留于印制板表面及通孔中;

采用非接触式印刷或印刷压力过大;

焊剂失效。

四、常见防止锡珠产生方法

PCB线路板上的阻焊层是影响锡珠形成最重要的一个因素。在大多数情况下,选择适当的阻焊层能避免锡珠的产生。使用一些特殊设计的助焊剂能帮助避免锡珠的形成。另外,要保证使用足够多的助焊剂, 这样在PCB线路板离开波峰的时候,会有一些助焊剂残留在PCB线路板上,形成一层非常薄的膜,以防止锡珠附着在PCB线路板上。同时,助焊剂必须和阻焊层相兼容,助焊剂的喷涂必须采用助焊剂喷雾系统严格控制。

尽可能地降低焊锡温度;

使用更多的助焊剂可以减少锡珠,但将导致更多的助焊剂残留;

尽可能提高预热温度,但要遵循助焊剂预热参数,否则助焊剂的活化期太短;

更快的传送带速度也能减少锡珠。

审核编辑:汤梓红

-

SMT激光钢网——防锡珠工艺2014-05-30 7043

-

锡珠的形成原因及预防产生的方法2019-05-22 31185

-

SMT加工为什么会产生锡珠?2023-02-09 1494

-

smt贴片中锡珠的改善方法及对策分析?2023-02-11 1851

-

SMT锡膏产生的锡珠是什么原因?如何控住!2023-04-13 2820

-

SMT贴片加工中为什么会有锡珠?2023-07-13 1698

-

SMT贴片加工锡珠产生原因!2023-09-06 1752

-

SMT加工过程中,锡珠现象是什么?2023-10-12 1571

-

SMT贴片锡珠出现的原因有哪些?2023-10-17 1776

-

导致SMT焊接锡珠的常见因素有哪些?2023-12-18 1405

-

SMT生产中锡珠的产生原因及控制方法2024-03-01 2128

-

常见的锡珠形成的原因和解决方法2024-06-01 2459

-

为什么在smt制造过程中会出现锡珠?2024-06-18 1124

-

SMT锡膏焊接中出现锡珠的因素有哪些?2024-07-13 1353

-

SMT锡膏焊接后PCB板面有锡珠产生怎么办?2024-11-06 2057

全部0条评论

快来发表一下你的评论吧 !