浅析锑化铟红外探测器的三维电极成型技术

描述

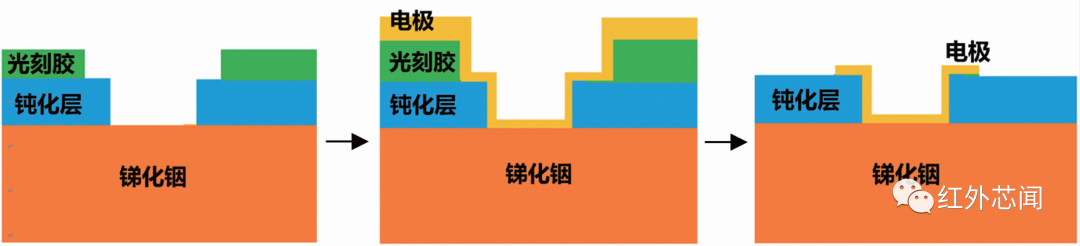

锑化铟的电极因三维特性易产生侧壁断裂问题,互联的铟柱会侵入电极内部,影响锑化铟芯片的可靠性。锑化铟红外探测器的电极常采用离子束沉积方法、热蒸发方法等进行制备。制备时采用剥离工艺,即锑化铟芯片除电极孔与部分钝化层外,其余部分均被光刻胶覆盖(见图1);进行整片电极沉积后,通过湿化学处理将多余电极剥离去除。因为电极孔存在垂直坡度,电极与钝化层侧壁的接触覆盖尤为关键,电极侧壁的断裂会使互联的铟柱侵入电极内部,严重影响芯片的可靠性。

图1 锑化铟电极制备示意图

据麦姆斯咨询报道,近期,华北光电技术研究所和中国人民解放军93160部队的科研团队在《红外》期刊上发表了以“锑化铟红外探测器的三维电极成型技术”为主题的文章。该文章第一作者为张泽群助理工程师,主要从事红外探测器方面的研究工作。

本文通过对不同设备、不同条件下制备的锑化铟电极的三维覆盖情况进行表征,探究可行的锑化铟电极制备方式。

实验方案

通过对锑化铟单晶材料进行高温热扩散处理来制备p-n结。经正面减薄后,p型层的厚度减小。采用湿法腐蚀法制备台面,随后通过化学气相沉积设备在锑化铟表面形成钝化层,并使用湿法腐蚀得到电极接触孔。接着利用离子束沉积设备、热蒸发设备、磁控溅射设备分别进行相同电极体系的制备。电极制备完成后,通过FIB与SEM表征金属电极在锑化铟上的三维覆盖情况。表1列出了5组样品的电极制备方式及工艺设备信息。

实验结果与讨论

热蒸发制备

热蒸发方法通过对金属材料进行加热,使其蒸发气化并在芯片表面冷却沉积,最终形成金属薄膜。使用国产设备进行电极的热蒸发制备。锑化铟芯片有光刻胶覆盖,因此在工艺过程中不对样品盘进行加热。

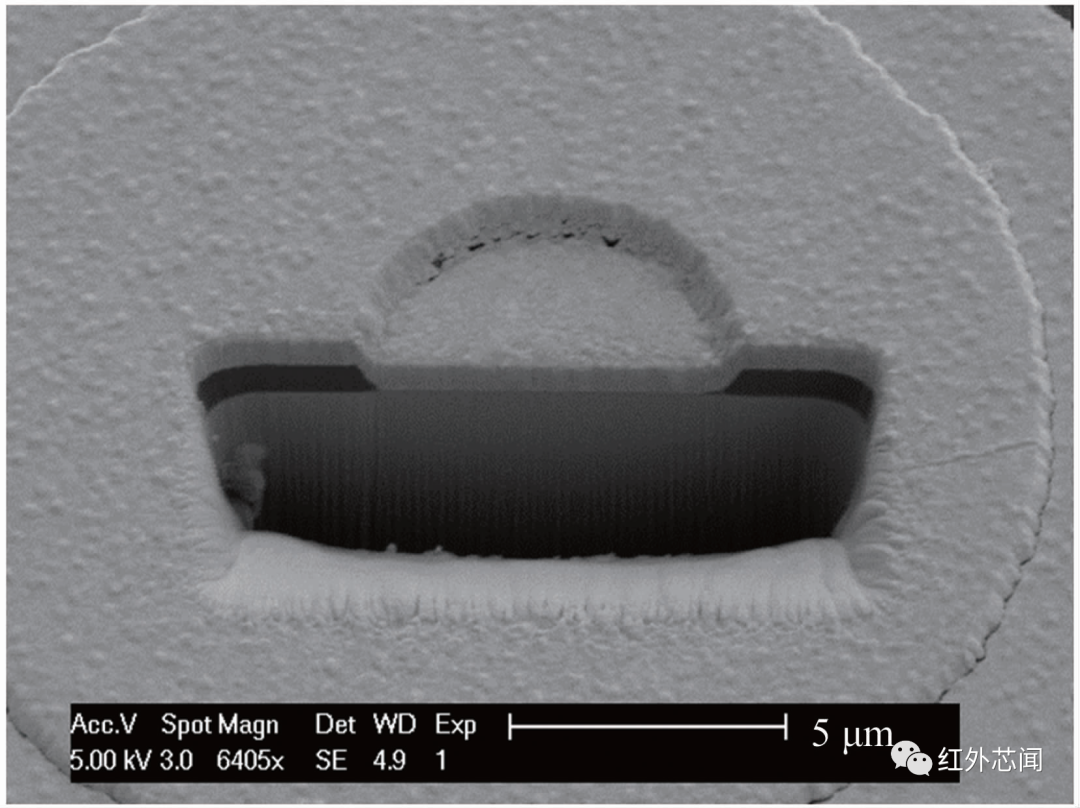

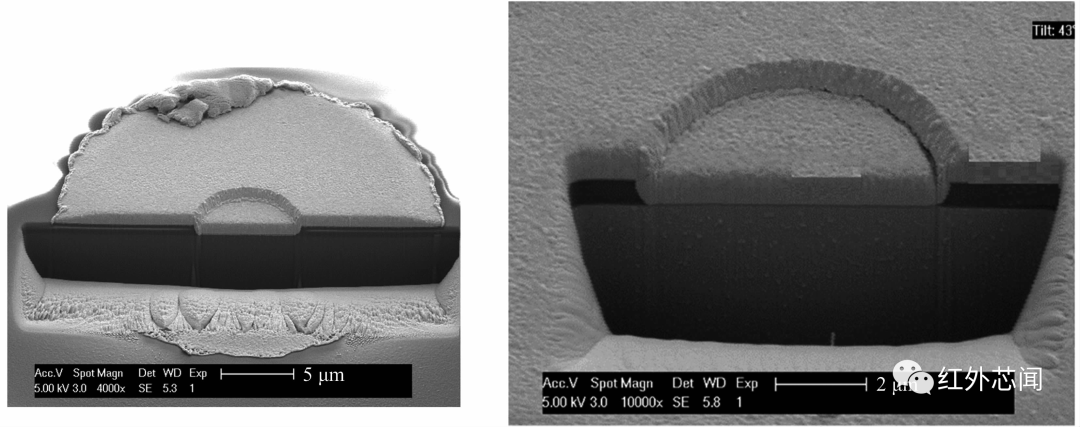

完成热蒸发电极制备后,在进行电极剥离工艺时会出现大部分电极脱落的情况。随机选取两个电极未脱落处正常像元的电极,并对其进行FIB处理。通过SEM表征电极的三维覆盖情况(见图2)。可以看出,金属电极的三维覆盖情况较好,未出现侧壁断裂的现象。

图2 通过热蒸发制备的电极经FIB处理后的SEM图像

与磁控溅射方法和离子束沉积方法相比,用热蒸发方式制备的电极薄膜致密度相对较差,且制备时未对样品盘进行加热处理,加剧了电极金属的脱落。因此,热蒸发方式不适于用湿化学剥离法的锑化铟电极制备。

磁控溅射制备

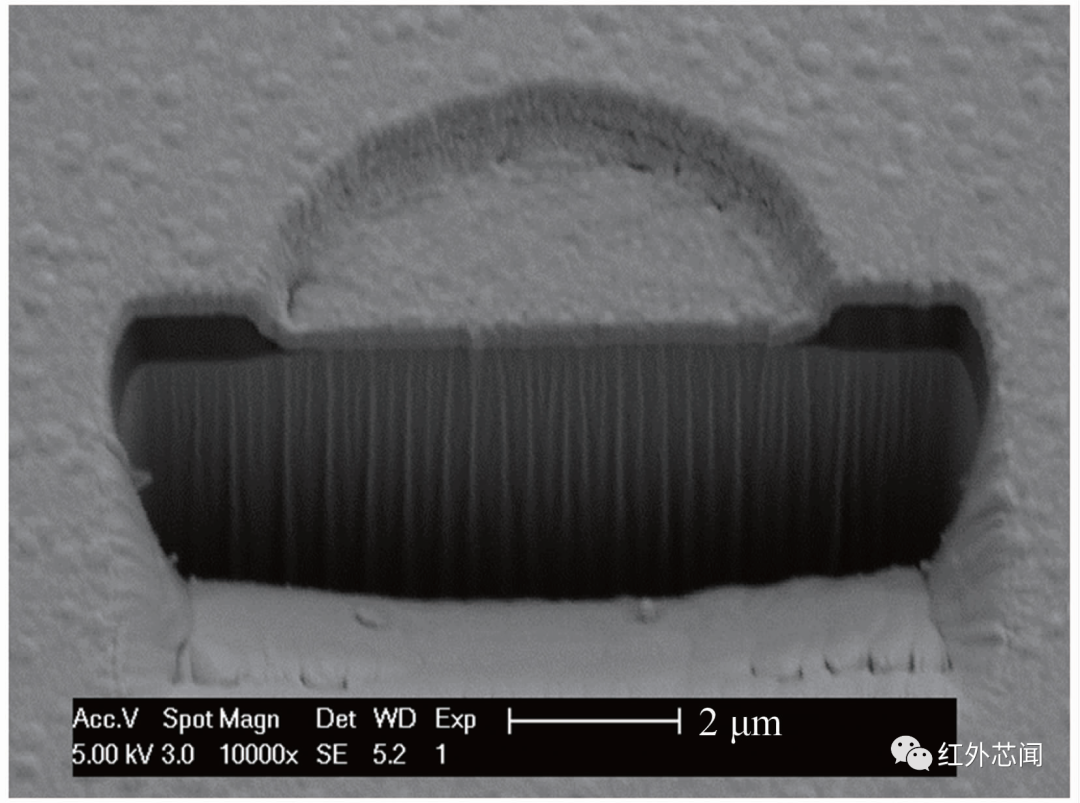

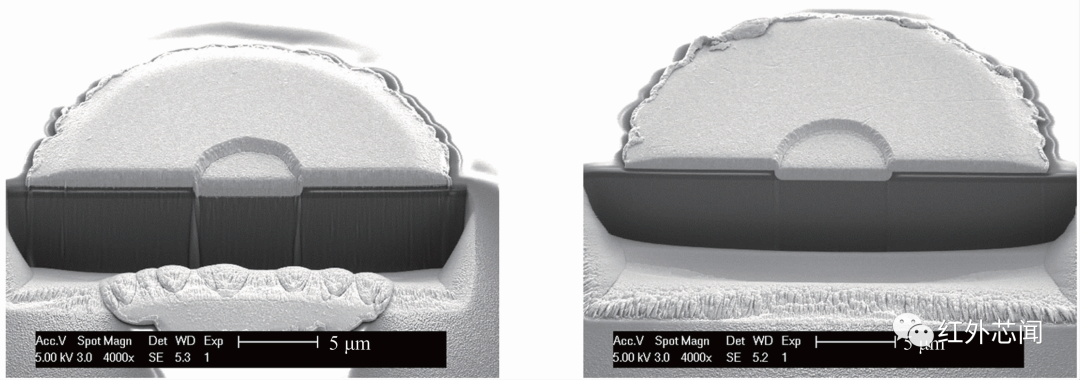

使用多靶磁控溅射设备进行锑化铟的电极制备。制备完成后,在进行电极剥离工艺时,出现大范围电极剥离残留的现象。随机选取两处正常像元的电极进行FIB处理,并通过SEM表征电极的三维覆盖情况(见图3)。可以看出,金属电极的三维覆盖情况较好,未出现侧壁断裂的现象。

图3 通过磁控溅射制备的电极经FIB处理后的SEM图像

但用磁控溅射法制备的电极剥离时存在残留。在后续的器件工艺中,当锑化铟芯片与硅读出电路互联时,残留的金属电极会与互联使用的铟结合,造成部分像元互联失败等异常问题,存在较大的可靠性隐患。因此,磁控溅射不适于用湿化学剥离方法的锑化铟电极制备。

离子束沉积制备

离子束沉积设备通过离子源引出高能氩离子,使其撞击金属靶材后形成金属粒子。金属粒子经过电场后沉积到位于样品台的锑化铟芯片表面。在离子束沉积金属薄膜过程中,束压是指从离子源射出的惰性气体离子所携带的能量,束流是指单位时间、单位面积从离子源中发射的离子数量。较高的束压与束流会对锑化铟表面造成损伤。实验过程中,均采用低损伤条件的束压和束流进行样品制备。现阶段有两台用于锑化铟电极制备的离子束沉积设备(一号机和二号机)。

一号离子束沉积设备(一号机)

一号机设计较为特殊,样品台处于水平位置,且其工作角度无法调整。因此金属粒子的入射分布固定,无法进行调节。

制备完成后,在不同位置随机选取若干像元,通过SEM表征电极的三维覆盖情况(见图4)。可以看出,锑化铟侧壁电极与底面电极之间存在缝隙。这是由于样品台的角度固定,金属粒子在侧壁的沉积分布较差,无法实现电极侧壁的完全沉积。

图4 用一号机制备的锑化铟电极的三维覆盖图

二号离子束沉积设备(二号机)

二号机样品台的角度能够任意调节,故可以通过调整样品台的角度改变金属粒子的入射分布。该设备通过样品台的自转满足轴向位置的均匀性,并通过修正挡板满足径向位置的均匀性。制备时,装配修正挡板,设置样品台与水平方向的夹角为15°。

制备完成后,在不同位置随机选取若干像元,通过SEM表征电极的三维覆盖情况(见图5)。可以看出,当样品台与水平方向存在一定角度时,锑化铟电极的侧壁覆盖要优于一号机样品,但在某些像元点仍有部分裂隙。

图5 用装配修正挡板的二号机制备的锑化铟电极的三维覆盖图

二号机在设计中采用修正挡板。它是一块具有特定形状的金属片。当样品台旋转到修正挡板下时,金属粒子均沉积到修正挡板上。通过改变修正挡板的形状来实现径向沉积厚度的一致性。但考虑到实际工艺情况,虽然金属沉积的总量是一致的,但在经过固定位置的修正挡板时,位于该处电极侧壁的金属沉积减少,造成电极断裂。且在实施工艺时,只需保证芯片位置沉积厚度的一致性即可,无需保证整个样品盘的一致性。

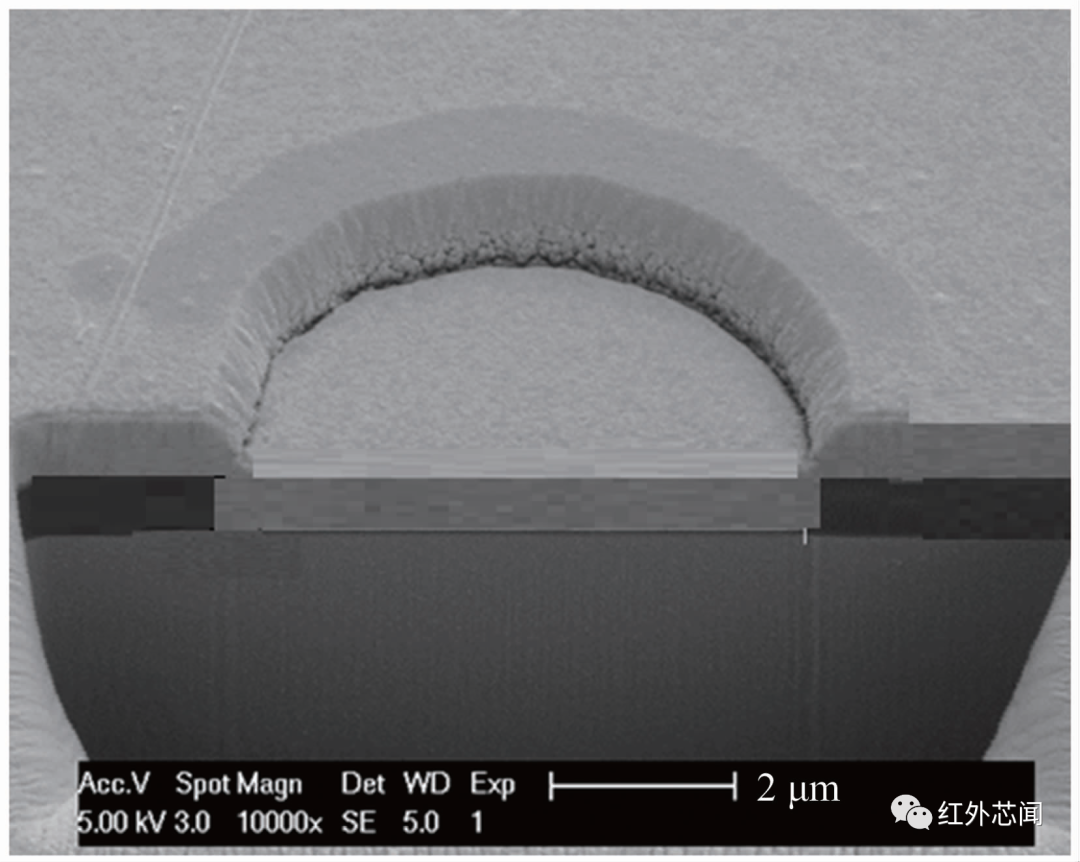

在保证其他工艺条件一致的前提下,移除修正挡板后进行样品的制备。接着在不同位置随机选取若干像元,通过SEM表征电极的三维覆盖情况(见图6)。可以看出,在相同的工艺条件参数下,用改造后的二号机制备的锑化铟电极的三维覆盖效果得到了明显的提升。该方法解决了电极裂缝问题,消除了芯片的工艺隐患,因此可以稳定、批量地进行电极制备。

图6 用移除修正挡板的二号机制备的锑化铟电极的三维覆盖图

结束语

本文分别采用热蒸发、磁控溅射和离子束沉积等方式进行了锑化铟的电极制备,探究了不同方法、不同设备制备锑化铟三维电极的效果。结果表明,用热蒸发、磁控溅射方式制备的电极三维覆盖较好,但两者分别存在电极脱落和剥离困难的问题,不适于锑化铟的电极剥离制备;使用一号离子束沉积设备进行制备时,由于样品台的角度无法调节,金属粒子的入射角度不在最优状态,电极的三维覆盖较差;使用二号离子束沉积设备进行制备时,通过移除修正挡板,解决了电极侧壁断裂的问题,实现了大批量锑化铟电极的稳定制备。下一步将对采用电极刻蚀技术路线的电极制备方式进行探究。

审核编辑:刘清

-

VirtualLab:光学系统的三维可视化2025-05-30 369

-

铟镓砷红外探测器外延片2013-06-04 5862

-

三波段红外火焰探测器参考设计2020-07-09 4258

-

锑化铟红外探测器件在环境监测分析系统中的应用研究2016-01-04 888

-

红外线探测器距离_红外线探测器安装2019-12-06 15180

-

红外探测系统的核心组成部分是什么?2020-06-10 10312

-

分析影响红外探测器降温时间的相关因素2021-07-04 3115

-

基于三维集成技术的红外探测器2022-04-25 3002

-

综述:铟砷锑(InAsSb)红外探测器的研究进展2022-12-02 4873

-

红外探测器——热探测器详解2022-11-08 4286

-

红外探测器:热探测器与光子探测器2023-07-19 3226

-

浅析硫汞族量子点红外光电探测技术2023-08-10 3285

-

制冷红外探测器材料?2023-09-01 2259

-

中航红外为用户提供锑化物探测器成像全面解决方案2023-09-11 1969

-

基于锑化铟红外焦平面探测器的微透镜阵列方案2023-10-17 1122

全部0条评论

快来发表一下你的评论吧 !