46系大圆柱电池技术演进 攻克大圆柱电芯激光焊接“瓶颈”

电池技术

描述

摘要

锂电池的生产迭代已经给激光设备带来了明确的“增量”机会,能够抓住技术领先的时间窗口,以激光创新工艺技术与现有所需设备进行耦合,将形成锂电智能装备企业新的价值来源。

激光以其高能量密度、高精准度、高柔性等优点,已成为锂电池装配段自动化产线连接和密封段的重要“利器”。

目前,激光加工技术广泛应用在锂电池制造的各环节,包括极片切割、极耳焊接、转接片焊接、集流盘焊接、封口焊接、密封钉焊接、电芯清洗、壳体打码、汇流排焊接、线束焊接、外振焊接等。随着锂电池行业高增速发展以及更精密的制造要求,锂电激光设备市场需求进一步增加。

高工产业研究院(GGII)数据显示,2022年我国锂电激光设备市场规模约125亿元,预计到2025年将增加至180亿元,年复合增长率超过13%。

值得注意的是,着眼于产品性能、品质质量、生产效率、良率的提升,锂电企业围绕“圆柱、方形、软包”全品类电池封装工艺进行持续迭代升级。从当下大圆柱、刀片电池、大软包的形态演进就可见一斑。

这也意味着,锂电池的生产迭代已经给激光设备带来了明确的“增量”机会,能够抓住技术领先的时间窗口,以激光创新工艺技术与现有所需设备进行耦合,将形成锂电智能装备企业新的价值来源。

高工锂电注意到,深圳中基深耕锂电池自动化设备多年,始终以技术创新为导向,针对行业全品类电池的激光焊接痛点和难点问题,不断加码研发投入。近期在关键工序的激光焊接工艺与装备方面取得了一系列突破性进展。

攻克大圆柱电芯激光焊接“瓶颈”

兼具单位体积容量更高、能量密度更大、输出功率更强、制造成本更低等优势,以型号4680为代表的46系圆柱电池被称为大圆柱电池,被认为是下一代圆柱电池的发展方向。

高效率高精度组装线是大圆柱生产线的关键环节,开发大圆柱电池高速全自动组装线成为国内外各锂电池自动化装配企业追求的目标。

然而,目前大圆柱正/负极集流盘、底壳穿透焊接等焊接工序是整个装配线体中焊接时间相对较长的工艺,也是大圆柱高速装配线体的瓶颈技术之一。

为此,深圳中基开发了基于飞行控制的激光焊接技术及装备,并应用于集流盘/全极耳穿透焊接中,有效减少了间隔停留时间,极大提高了整线焊接效率。

其背后的“密钥”是:

1、通过转塔结构实现转盘高速旋转,在旋转过程中,振镜系统自适应跟随转盘转动实施动态飞行焊接。

2、针对飞行焊接的多轨迹、多角度实时轨迹路径追踪以及重复定位精度要求高等难题,深圳中基自研高速旋转位置高精度动态补偿算法和飞行焊控制系统,解决了高速下轨迹焊偏和焊接图形畸变的问题。

该技术可大幅度减少激光器用量,集流盘焊接速度可达600mm/s以上,满足200PPM以上超高速大圆柱装配线焊接需求。此外,深圳中基开发了基于不同光源的集流盘激光焊接工艺系列技术,如YAG、QCW、环形激光、高功率绿光激光等,均可实现正/负集流盘高速焊接,满足不同客户的定制化需求。

击破刀片电池侧边连续焊接“痛点”

刀片电池作为方形铝壳电池的一种特殊形式,因其长薄化显著提升能量密度空间,成为方形电池的发展趋势分支。

在制造过程中,顶盖封口是方形铝壳电池也是刀片电池中最难、最关键的一道焊接工艺。

在众多焊接工艺中,封口焊缝的尺寸最长,焊接耗时最长,对过程稳定性以及工艺可靠性都提出了非常高的要求,直接影响到装配整线的整体效率和良率。

根据电池尺寸和结构形式,方形铝壳电池顶盖封口焊接可以分为顶盖立焊和顶盖侧焊两种工艺。

常规刀片电池顶盖采用的是侧边焊接,焊接方式为分段焊接,通过单个激光器分段焊接长短边或通过配置两个激光器,分别同时焊接长短边实现满焊。然而,此种焊接方式虽然控制简单,但效率低下、成本过高,难以满足高效率生产需求。

行业目前面临的困境是,虽然侧边连续焊接可以显著提升焊接效率,但是相对于分段焊,其焊接轨迹复杂,控制难度极大。

刀片电池连续侧焊示意图

针对上述技术难题,深圳中基开发了以下技术,解决了刀片电池顶盖侧边连续焊接难题:

1、采用环形光斑连续激光光源确保焊缝熔深一致性和稳定性;

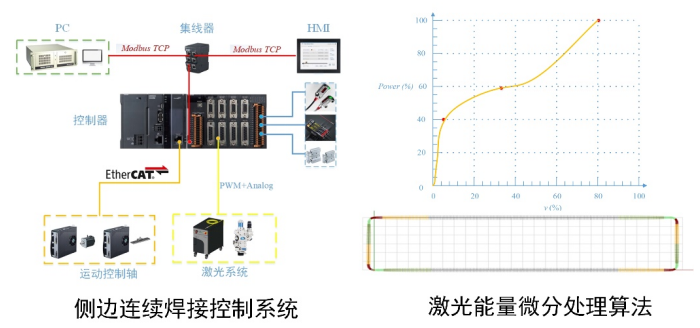

2、以优化激光焊接工艺为基础,自研“4+1”运动速度与激光能量微分插补控制算法,开发侧边连续焊接控制系统,配合高响应性硬件设备,实现激光能量与运动轨迹高度匹配。

侧边连续焊接系统及激光能量匹配算法

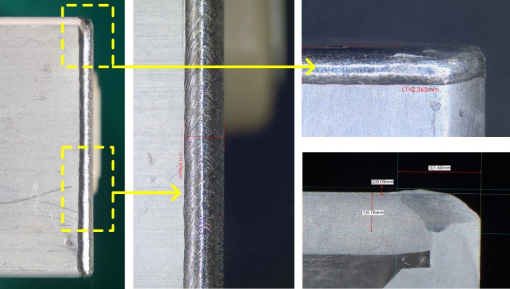

从焊接效果来看,焊缝直边和转角表面均光滑饱满,焊缝熔深稳定,平均焊接速度可达300mm/s以上。基于此,深圳中基开发了高速激光连续侧焊模块和刀片电池顶盖高速激光侧边焊接机,焊接效率较常规分段焊接机提升3-5倍以上。

侧边连续焊接效果

方形电池高速封口焊接技术“攻关”

作为国内锂电池制造的主流方向,方形铝壳电池具有强度高、内阻小、寿命长、空间利用率高等特点。目前,常规尺寸方形铝壳电池主要采用顶盖立焊工艺,采用直线电机驱动,焊接速度达到150-200mm/s,满足单线产能10-15PPM需求。

然而,随着电池厂产出效率需求不断提升,电池装配线单线效率向20PPM关口迈进,对顶盖封口焊接速度和良率提出了更高的要求,焊接速度需提升至300mm/s以上。

如何保证超高速运动状态下,激光焊接过程的稳定性和焊接质量成为行业重点研究方向。尤其是在焊接轨迹转角位置,圆角半径R通常小于5mm,超高速下圆角处向心加速度过大,极易造成鼓包、缺焊等缺陷。

针对上述难点,深圳中基开发了超高速激光立焊模块和超高速顶盖立焊激光焊接专机,设备效率满足25PPM以上产能,平均焊接速度达到350mm/s,焊接外观光滑饱满,焊缝熔深一致性高,产品良率达到99.6%以上。

在具体实现路径上:

1、深圳中基通过全面提升电机性能和优化机构设计高速运动位置相应能力和运行稳定性;

2、自研“激光能量-速度自适应匹配”控制算法,并开发了交互式能量-速度匹配软件,通过算法拟合绘制的曲线达到功率随速度的实时变化,实现了焊接全过程激光能量均匀输出;3、开发了环形光斑激光封口焊接工艺,最大限度提升激光焊接过程稳定性。

持续创新 重视激光技术研发

实现上述激光焊接工艺与装备的创新,源于深圳中基对于锂电装备领域激光应用的高度重视。

据悉,为满足新能源电池生产设备对于激光加工技术的重要诉求,深圳中基组建了以光学博士领衔的高素质高水平激光技术研发团队,并建立了800㎡激光和视觉研发实验室,配备各类激光研发与试验设备价值1000万+。

目前,深圳中基已形成了激光装备与控制软件开发、模拟仿真分析、激光加工工艺研发、样品分析测试等全面的激光技术研发能力,成为公司激光技术在锂/钠离子电池自动化装备上的重要“利器”。

综上,深圳中基将基于在新能源电池激光焊接技术的突破,结合其在中段装配自动化整线技术,进一步在产品矩阵及创新技术方面提升盈利能力价值,为客户提供较全面的自动化生产装备解决方案,充分拥抱动力及储能两大超级赛道。

审核编辑:刘清

-

大圆柱电芯在PACK应用中的轻量化解决方案2023-10-17 3190

-

点评特斯拉大圆柱电池和细长型圆柱电芯2020-09-18 4296

-

特斯拉的大圆柱电池和大圆柱电芯2020-09-21 6729

-

46系大圆柱市场正在酝酿巨变2022-10-28 1140

-

46系大圆柱电池预计2023年将迎来规模化量产拐点2022-11-07 2163

-

200ppm钟罩注液机推动46系大圆柱电池产业化说明2023-01-16 1913

-

全球大圆柱电池产能规划超350GWh2023-05-05 2092

-

力神电池同样快速推动46系列大圆柱产品开发进程2023-08-14 945

-

亿纬锂能46系大圆柱意向订单约472.31GWh2023-08-28 1772

-

46系大圆柱电池即将迎来产业化“开篇”2023-09-04 1276

-

46系大圆柱电池产业化存在的痛点2023-09-18 2197

-

大圆柱电池的产业发展特征2023-11-08 1497

-

大圆柱电池融资和扩产的消息不断2024-05-28 13529

-

比克电池邱沫:超低内阻,比克大圆柱电池达成极致快充性能2024-12-09 950

-

从被动跟跑到技术颠覆:中国企业破解大圆柱电池快充与热管理难题2025-05-21 490

全部0条评论

快来发表一下你的评论吧 !