切割工艺参数对6英寸N型碳化硅晶片的影响

描述

来源:电子工艺技术

摘 要

采用砂浆多线切割工艺加工6英寸(1英寸=25.4 mm)N型碳化硅晶体,研究了此工艺中钢线张力、 线速度、进给速度等切割参数对晶片切割表面的影响。通过优化切割工艺参数,最终得到高平坦度、低翘曲度、 低线痕深度的6英寸N型碳化硅晶片。

0 引言

碳化硅半导体作为宽禁带半导体材料的典型代 表,具有高临界击穿场强、高热导率、高电子饱和 漂移速度、大禁带宽度的特点,极大地扩展了功率 器件的能量处理能力,能够满足下一代电力电子装 备对功率器件更大功率、更小体积和更恶劣条件下 工作的要求,是制作高温、高频、大功率和低 损耗器件的优良材料。同时,碳化硅也是目前 晶体生长技术和器件制造水平最成熟、应用最广泛 的宽禁带半导体材料。近年来,PFC(Power Factor Correction,功率因数校正)电源、光伏逆变器,尤 其是新能源汽车领域的快速发展,使碳化硅功率器 件的接受度和认可度越来越高,碳化硅材料行业迎 来井喷式增长。

目前,碳化硅衬底材料的供应全球紧张,成 本居高不下,主要受制于碳化硅晶体生长及晶片 加工过程中较低的生产效率和生产良率。大尺寸功 率芯片对碳化硅晶片的表面加工提出越来越高的 要求,如对表面几何形貌弯曲度(Bow)、翘曲度 (Warp)参数进一步收敛以及对表面划伤、粗糙度 的进一步降低。碳化硅晶片生产加工过程中,由于 表面形貌控制不佳造成的良率损失占据最大比例, 而对于碳化硅晶片的表面几何形貌不良,主要原因 是多线切割过程工艺不匹配造成,因此通过优化多 线切割工艺,提高切割质量,进而提高最终的晶片 表面几何形貌参数,对于提升碳化硅晶片生产合格 率,降低碳化硅晶片生产成本是非常必要的。

1 试验

碳化硅晶片切割常用的加工技术有三种:1)固 结金刚石多线锯切割技术,是将金刚石磨粒通过电 镀、钎焊的方法固结在不锈钢切割线上,通过金刚 石线的高速往复运动,实现对碳化硅晶体的切割。2)游离磨料多线锯切割技术,是配置金刚石悬浮切 削液,利用不锈钢线将切削液带入锯缝,通过不锈 钢线的往复运动,促使金刚石磨料达到“滚动-压 痕”机制以达到材料去除目的。3)激光隐形切割技术,是将激光在材料内部聚焦,破坏焦点附近的 分子键,在焦点区域形成改质层,当垂直于改制层 施加压力时,晶圆沿着改质层分离。固结金刚石多 线锯切割技术,具有切割效率高、成本低的优点, 但金刚石颗粒造成的碳化硅晶片表面损伤层深度 大,需增加磨抛过程去除量,切割晶片的预留厚度 大,降低了晶锭的出片效率。游离磨料多线锯切割 技术,具有线损小、晶片表面损伤层浅、出片率高 的优点,但是由于切割效率低、时间长,单台设备 的综合产能低。激光隐形切割技术具有损耗小、出片率更高的特点,因此为进一步降低碳化硅衬底生 产成本提供新的解决思路,但目前工艺技术尚不成 熟,处于工程化开发阶段。

本文采用砂浆多线锯切割方式进行碳化硅晶锭 切割,线锯切割设备选用莱玛特公司生产的DW288 型号产品;钢线采用0.16 mm的不锈钢线;砂浆采用 5 μm金刚石砂浆切削液,砂浆浓度600 ct/L;罗拉 槽锯0.65 mm;单次切割晶锭长度100 mm。针对钢线 张力、线速度、进给速度等切割参数分别设计对比 试验,每个工艺条件20组试验数据。切割完成后,晶片经清洗去除表面颗粒,测试 表面几何形貌Bow、Warp等数据,检测设备为康宁 公司FM200。

2 结果和讨论

2.1 钢线张力对晶片表面几何形貌影响

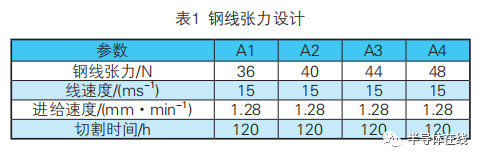

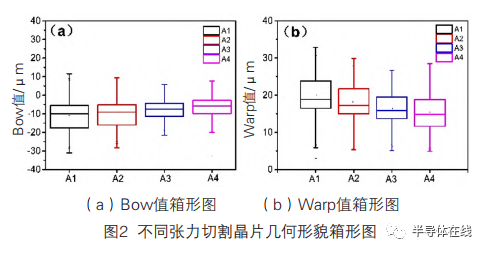

随试验A研究钢线张力对晶片表面几何形貌影 响。切割使用钢线的破断张力为65 N,设计A1~A4四 个对照组,见表1,分别采用36 N、40 N、44 N、58 N 的张力进行切割工艺试验;切割线速度统一设置为 15 m/s;切割时间为120 h,对应的平均切割进给速 度为1.28 mm/h。

切割晶片的典型几何形貌如图所示。

随着钢线张力的增加,碳化硅晶片的Bow均 值从-10 μm降至-6 μm;Warp均值从19 μm收敛 15 μm,Bow、Warp分布整体呈现收敛趋势。但是 在采用张力为48 N的切割过程中,发生一次断线, 导致该批次续切时Bow、Warp的失控,并且造成 了部分晶片的碎片。这是由于多线切割过程中切割 线保持较高的张力可以得到更加稳定和可靠的切割 系统,较高的张紧力减小了一定频率下切割系统的 振幅,可以获得较高的切割线固有频率,使得振幅 随着激励频率接近切割线固有频率的变化率有所减 小,从而提高了切割过程的稳定性,得到更佳的切 割效果[6]。但考虑切割线本身比较细,在切割过程 中,线的直径随着磨损不断变细,自身破断力降 低,在过高张力的情况下很容易发生断线情况,因 此从生产的角度,选择40~44 N的钢线张力是比较适 宜的(如图2所示)。

2.2 钢线速度对晶片表面几何形貌影响

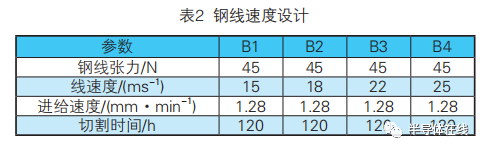

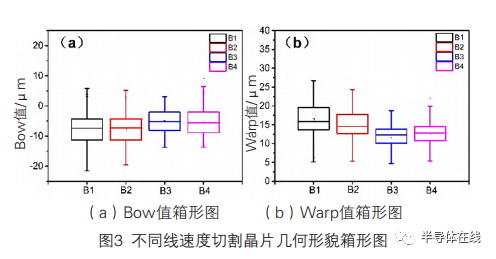

在试验A基础上,固定44 N钢线张力;切割时间 为120 h,对应的平均切割进给速度为1.28 mm/h。试验B研究钢线速度对碳化硅晶片表面几何形貌的影 响。设备的最大线速度为25 m/s,设计B1~B4四个对 照组,见表2,分别采用15 m/s、18 m/s、22 m/s、 25 m/s的张力进行切割工艺试验。

B1~B4四个对照组的表面几何形貌如图3所示。

随着钢线速度从15 m/s增加到22 m/s,碳化硅晶 片的Bow值从-8 μm降低到-4 μm,Warp从17 μm 降低至12 μm。继续提升线速度至25 m/s,碳化硅 晶片的Bow值和Warp均值变化不大,但是整体分布 呈现发散趋势。这是由于随着线速度的增加,参与 切割的金刚石磨料有效数量增加,整体切削能力变 强且单个磨粒承担的法向力减少,线网运行更加平 稳,切割片的表面几何形貌得到有效改善。但随着 线速度的进一步提升,达到设备上限,线网本身的 振动趋势增大,造成切割工艺的波动性变大,不同 批次之间的Bow、Warp分布开始离散。因此,选择 22 m/s的线速度是比较适宜的。

2.3 进给速度对晶片表面几何形貌影响

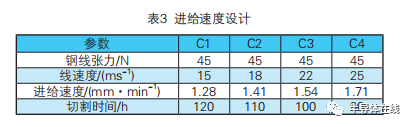

在试验B基础上,固定44 N钢线张力,线速度 22 m/s。为提高生产效率,降低生产成本,对进给 速度做进一步优化。试验C研究进给速度对碳化硅晶 片表面形貌的影响。设计C1~C4四个对照组,见表 3,分别采用1.18 mm/h、1.28 mm/h、1.41 mm/h、 1.54 mm/h的平均进给速度进行切割工艺试验,对应 切割时间分别为120 h、110 h、100 h、90 h。

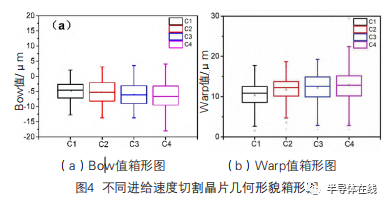

C1~C4四个对照组的表面几何形貌如图4所示。

随着进给速度从1.28 mm/h提升至1.54 mm/h, 即切割时间从120 h缩短至100 h,Bow值从-4 μm变 到-6 μm,Warp中值从12 μm增加至13.5 μm,最大值 仍小于20 μm;随着进给速度继续提升至1.71 mm/h,即切割时间缩短至90 h,碳化硅晶片的Bow和Warp变 得离散并有部分晶片异常增大现象,部分晶片表面 出现明显的波纹状线痕并呈现出FM200测试局部面型 缺失的现象。

这是由于碳化硅晶锭在切割过程中,切割钢 线、金刚石粉与碳化硅晶体之间高速摩擦,这一过 程中会放出大量的热量,其中一部分热量被切削液 及时吸收,另外一部分被碳化硅晶体吸收产生体变 形进而影响碳化硅晶片的几何参数。随着进给速 度增加,切割过程中通过磨粒镶嵌去除的速度也加 快,产生的热量相对增加,增大了单晶由于温度变 化引发的变形。同时,在90 h切割过程中,可观测到 线弓明显增大,在直径区域达到最大值,表明切削 能力不足,尤其是在直径附近区域的向下磨削效率 跟不上线网进给,线网由于温度引起的局部线性膨 胀、强度变化及张力抖动增加,造成局部侧向磨削 增加,造成局部的深线痕和面型缺失。因此,现阶 段采用1.54 mm/h的进给速度,即100 h的切割时间, 是相对合理的,可以在保证质量的基础上提升16%的 生产效率。

3 结论

研究了切割工艺参数对砂浆多线切割6英寸N型 碳化硅晶片表面几何形貌的影响,通过对比钢线张 力、线速度、进给速度等切割参数量产晶片表面几 何参数数据,选择钢线张力44 N、线速度22 m/s、进 给速度1.54 mm/h的工艺参数,既能得到稳定收敛的 表面几何参数,又能兼顾较高的生产效率。

审核编辑:汤梓红

-

中科院成功制备8英寸碳化硅衬底;华强北二手iPhone价格大跳水2022-05-07 4614

-

碳化硅的激光切割技术介绍2024-01-23 7600

-

碳化硅衬底,进化到12英寸!2024-11-21 5466

-

12英寸碳化硅衬底,又有新进展2025-04-16 2813

-

12英寸碳化硅外延片突破!外延设备同步交付2025-12-28 647

-

碳化硅压敏电阻 - 氧化锌 MOV2024-03-08 8255

-

碳化硅深层的特性2019-07-04 5882

-

请教碳化硅刻蚀工艺2022-08-31 41863

-

为何碳化硅比氮化镓更早用于耐高压应用呢?2023-02-23 2627

-

中国电科山西碳化硅材料产业基地实现4英寸晶片量产2020-06-09 2882

-

晶盛机电公司成功生产出行业领先的8英寸碳化硅晶体2022-09-07 3275

-

碳化硅晶片的超精密抛光工艺2023-05-31 5867

-

6.4.2.2 n型SiC的欧姆接触∈《碳化硅技术基本原理——生长、表征、器件和应用》2022-01-25 1656

-

晶盛机电6英寸碳化硅外延设备热销,订单量迅猛增长2024-03-22 1408

-

切割进给量与碳化硅衬底厚度均匀性的量化关系及工艺优化2025-06-12 529

全部0条评论

快来发表一下你的评论吧 !