激光功率对金刚石缺陷产生的原因及反应机理简析

描述

具有通孔结构的金刚石在高精度引线成型及高功率微波器件散热领域, 具有良好的应用前景。

本研究使用激光技术对自支撑多晶金刚石膜进行微孔加工, 并采用场发射环境扫描电子显微镜进行形貌分析, 当功率达到 17.6 W 时, 微孔表面发生破坏和断裂, 断裂位置有明显的条纹结构, 这可能是热应力引起的裂纹扩展的互连形成的。

采用激光共聚焦扫描显微镜测量微孔剖面, 进一步分析微孔锥度变化, 结果表明微孔上端内表面粗糙, 微孔锥度随激光功率增大而减小。

通过使用激光拉曼光谱和 X 射线光电子能谱进行表面成分表征等, 分析激光功率对微孔外表面及内表面的影响, 以及表面成分及缺陷产生的原因, 我们发现金刚石沉积物的主要成分为石墨, 且石墨化程度随着激光功率的增加而增加, 在能量向下传递的过程中, 它被金刚石吸收并生成石墨, 在微孔下端接收的能量减少, 金刚石微孔最终呈现圆锥形。

通过引入金刚石烧蚀阈值分析, 揭示激光微孔加工过程中的材料去除机理及微孔成形过程。

结果表明: 在高功率下微孔外表面出现破损, 内表面出现明显的条纹状结构; 微孔外表面及内表面石墨化程度均随着激光功率的增加而增加; 微孔孔型锥度随激光功率增加而减小, 微孔垂直度变好; 激光加工过程中对微孔内表面的应力影响大于微孔边缘位置。

1 引 言

金刚石具有高化学稳定性、力学性能和高的载流子迁移率及导热性,在众多前沿领域具 有重要的应用前景[1, 2] 。金刚石材料高质量的加工成形,是实现金刚石众多应用的前提。比 如,在机械加工领域,金刚石以其最高的硬度及耐磨性[3] ,成为集成电路引线定型的理想材 料,此时需要金刚石具有微孔形状,微孔内表面满足亚微米级精度及镜面光洁度要求,且缺 陷少[4]。

在热学领域,金刚石具有最高的热导率,已然成为高功率密度芯片的最佳衬底材料。 目前,以 CVD 金刚石为基底的 GaN 晶圆(GaN-on-Diamond)被广泛研究[5] ,以此材料制作的微波单片集成电路(MMIC)可较传统 SiC 衬底 GaN 器件的输出功率密度提升 3 倍以上。

为减小 MMIC 器件的源端寄生电感,同样需要在金刚石基底侧构建通孔以及完成金属化,使其实现接地。此外,基于金刚石微孔结构的三维设计,在微机电系统(MEMS) ,微流体和生物物理学等领域,同样表现出良好的应用前景[6, 7]。

然而,金刚石的高硬度及化学惰性使得金刚石的微孔精密加工难度极大。传统背孔加工方法如湿法腐蚀技术以及干法刻蚀技术,均很难实现对金刚石的微孔快速成形[8] 。鉴于激光束高能量密度以及易于导向、聚焦等特点,激光加工成为实现金刚石微孔结构的最佳手段。

但是与所有脆性材料一样,金刚石在激光加工过程中容易开裂,易形成明显的加工缺陷,导致孔型控制精度低[9] 。此外,激光加工过程中, 由于局部瞬态极高热流密度,金刚石微孔内表面易形成加工缺陷,从而影响金刚石微孔成形质量。

当前国内外对金刚石激光加工已开展过一些研究 。比如 ,Chen[10, 11]等人研究 了使用纳秒激光器对 CVDD(Chemical vapor deposition diamond)的加工,并初步验证了纳秒激光器可以将 CVDD 转化为一层石墨的热效应,可以很容易地去除,然而,却无法实现可控的石墨化作用。

Kononenko 等[12]使用 120 nm波长的 800 fs激光脉冲在金刚石表面成功制备了长为 150 μm ,直径为 1.5 μm 的石墨线,发现多脉冲辐照可以实现石墨延激光束方向出现及生长。B.Jeong[13]等用自制激光器在金刚石 上进行了沙漏型微孔钻取,评估了脉冲能量和脉冲数对微孔几何结构(孔径、圆度、锥角和 钻孔质量) 的影响。

西安交通大学王宏兴[14]等研究了高纵横比金刚石微孔的飞秒激光冲击 钻孔过程中的结构和元素演变。以 100 秒的曝光时间和 60 mW 的激光功率钻出深 225 μm、 纵横比为 15 的微孔。Dudek 等人[15]使用波长为 355 nm 的纳秒脉冲激光器,制备了具有优异几何形状的金刚石微观结构。微结构的精确几何形状、良好的垂直度、深通道和光滑的表面表明,激光微加工可以应用于制造金刚石微流控器件。

虽然人们对激光加工金刚石进行了大量的研究,但是主要集中在激光对金刚石石墨化控 制,对金刚石微结构加工主要集中在金刚石切割以及微槽道加工方面[16] ,对激光加工金刚 石微孔内表面的形态及缺陷特征的研究还有待进一步完善。

本文将通过激光对金刚石进行微 孔加工,分析激光功率对微孔形态的影响,并探讨微孔端口和内表面的表面特征及内部缺陷特征及其形成机制。

2 实验

研究采用的自支撑金刚石是由本实验室自主开发的 100 kW 级高功率DC Arc Plasma JetCVD 金刚石膜沉积系统制备,沉积直径 120 mm ,厚度约为 0.6 mm ,经研磨抛光后,厚度为 0.3 mm ,表面粗糙度 Ra 小于 10 nm 。实验过程中,将其切割成 5× 10×0.3 mm 的小条,在其上面进行激光微孔加工。

实验采用的激光器波长为 1064 nm,Nd:YAG 型(激光器如图 1 所示)。其重复频率为1~500 Hz ,激光输出功率为 2~30 W ,激光脉冲最大宽度为 500 μs ,光斑直径为 30~100μm 。将金刚石放置于激光器工作台上,通过控制系统对金刚石待加工位置进行确定,通过已设定的程序对金刚石进行多脉冲微孔加工。

加工过程由 WinCNC 数控系统控制, 同轴CCD 监视系统监控。加工过程中,重复频率为 0.2 kHz ,脉宽为 500μs ,焦距~20 cm ,使用固定位置模式进行扫描,对金刚石表面进行定点激光作用 100 μs。

Nd:YAG 激光器主要考虑三个激光加工参数,包括平均激光功率、激光频率、激光脉宽。由于激光功率对金刚石微孔加工的影响是最为直接的。

因此本研究主要通过调节激光器功率变化,研究激光功率对金刚石微孔成型的影响,讨论激光与金刚石相互作用的反应机制,分析金刚石的去除机理。

采用场发射环境扫描电子显微镜 (SEM, FEI, Quanta, FEG250 型) 和激光共聚焦扫描 显微镜 (CLSM, olympus, LEXTOLS4000 型) 对微孔形貌及内表面粗糙度进行表征。使用 X 射线光电子能谱(XPS, AXIS Ultra DLD 型)对加工后样品表面成分进行表征。使用拉曼光谱仪(Raman,inVia-Qontor)对激光加工后石墨化程度及应力影响进行表征。

3 结果与讨论

3.1 激光功率对微孔表面形貌的影响

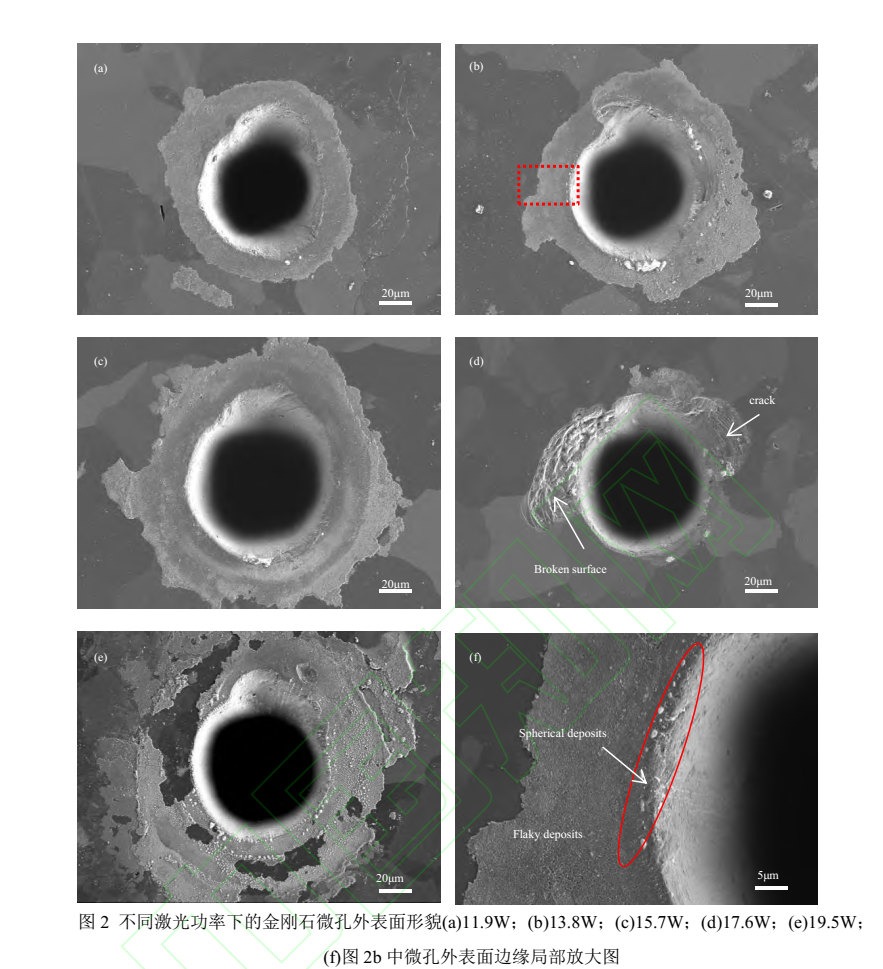

激光加工金刚石过程中,金刚石受到激光作用,吸收激光提供的能量产生热效应,发生相变被去除,因此金刚石去除效果与激光可提供的能量息息相关。使用不同功率的激光对金刚石进行微孔加工,获得的表面形貌 SEM 结果如图 2 所示。

从图 2 中可以看出,在低功率下金刚石微孔边缘烧蚀沉积物较少,且热影响范围明显较小,少量的层状沉积物沉积在金刚石表面,较为平整(图 2a)。随着功率的增加,表面层状沉积物范围明显增加,微孔边缘出现球状沉积物(图 2b ,c )。将图 2b 中框选位置进行放大如图 2f 所示,可以观察到明显的沉积层以及球状沉积物。

当功率达到 17.6 W 的时候,微孔表面出现破损断裂现象,断裂位置有明显的条纹结构,这可能是热应力造成的裂纹扩展相互连接形成的。同时金刚石表面层断裂过程中使微孔表面沉积层部分脱落(图 2d)。当功率达到 19.5 W 时(图 2e),金刚石表面层状结构也开始脱落。Zhen Zhang 等[17]人认为在金刚石表面上的沉积层是由于范德华力造成的物理附着粘附。

当微孔表面受到的热应力大于沉积层和金刚石之间的范德华力时,金刚石层状沉积物开始脱落。另一方面,随着激光功率的增加,金刚石表面沉积层厚度也随之增加,由于层状沉积物与金刚石衬底之间的热膨胀性差异,可能也是导致层状沉积物脱落的另一个原因。

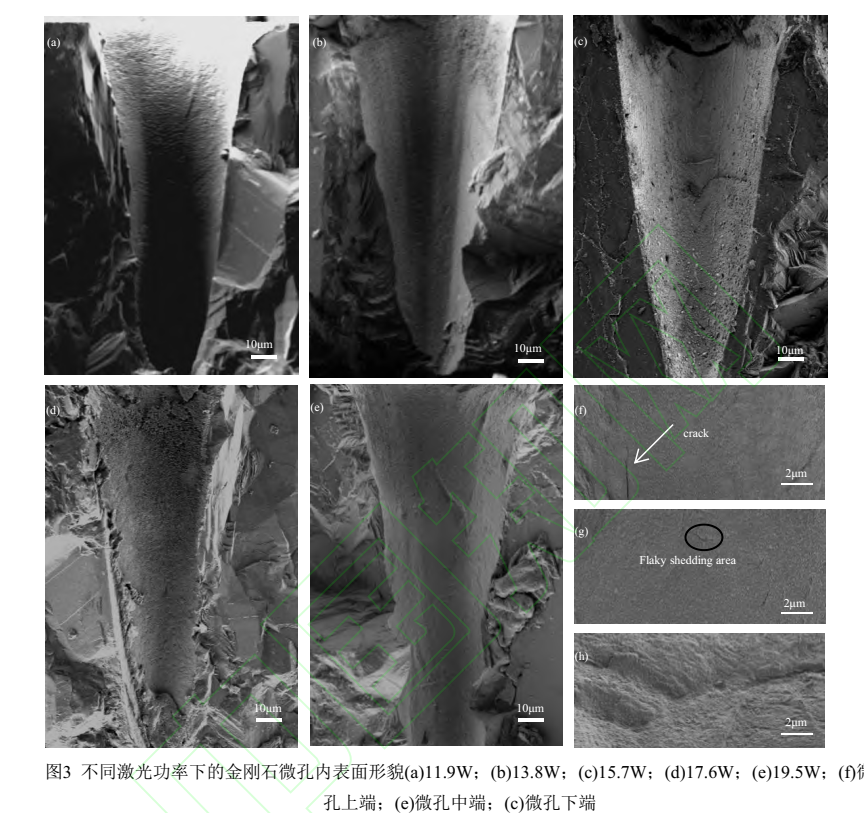

为了观察微孔内表面缺陷情况,对宽度为 5 mm 的金刚石薄片使用同一参数制备一排连 续微孔,保持每 0.5 mm 一个微孔,共 10 个微孔,使用外力作用使微孔延直径位置断开, 使用酒精超声 1 min 后使用氮气吹干。选取断面制备较好的微孔进行 SEM 表征如图 3 。

在 低功率下,金刚石微孔内部较为光滑(图 3a) 。随着功率的增大,金刚石微孔内壁粗糙度 增大,这是由于激光功率增加导致作用在金刚石表面的激光能量增加,金刚石去除率增加(图 3b-e )。为观察单一微孔内表面状态,将 19.5 W 功率下的微孔内表面上中下区域进行形貌观察(图 3f-h)。

我们发现在微孔顶端有一层细小的石墨层覆盖,自上而下石墨层减少。同时,可以观察到内表面出现明显的裂纹和片状脱落。激光能量在向下传递过程中被吸收,当 传递到微孔底部时,已经被金刚石和相变后的石墨吸收了大部分,能量较低,金刚石去除量较少,去除不完全,内表面起伏较大。

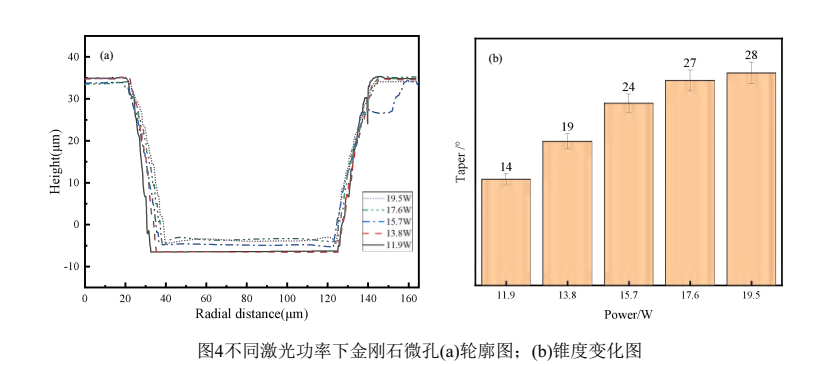

为了避免微孔断面制备过程对微孔孔型测量造成误差,使用激光共聚焦测量不同功率下 的金刚石微孔内部轮廓如图 4(a)所示,将锥角定义为圆锥的轴截面的两条母线之间的角,对 微孔锥角的度数(简称锥度),进行测量统计如图 4(b)所示。

随着功率的增加,微孔锥度不 断增加,当功率低于 15.7 W 时锥度增加幅度明显大于功率高于 15.7 W 时增加的幅度。这可 能与金刚石和石墨对激光能量吸收差异相关[18] 。在高功率下微孔内壁形成了更厚的石墨层,激光能量被吸收,微孔下端直径变化大于微孔上端直径变化,导致微孔锥度增加。

3.2 激光功率对微孔表面成分的影响

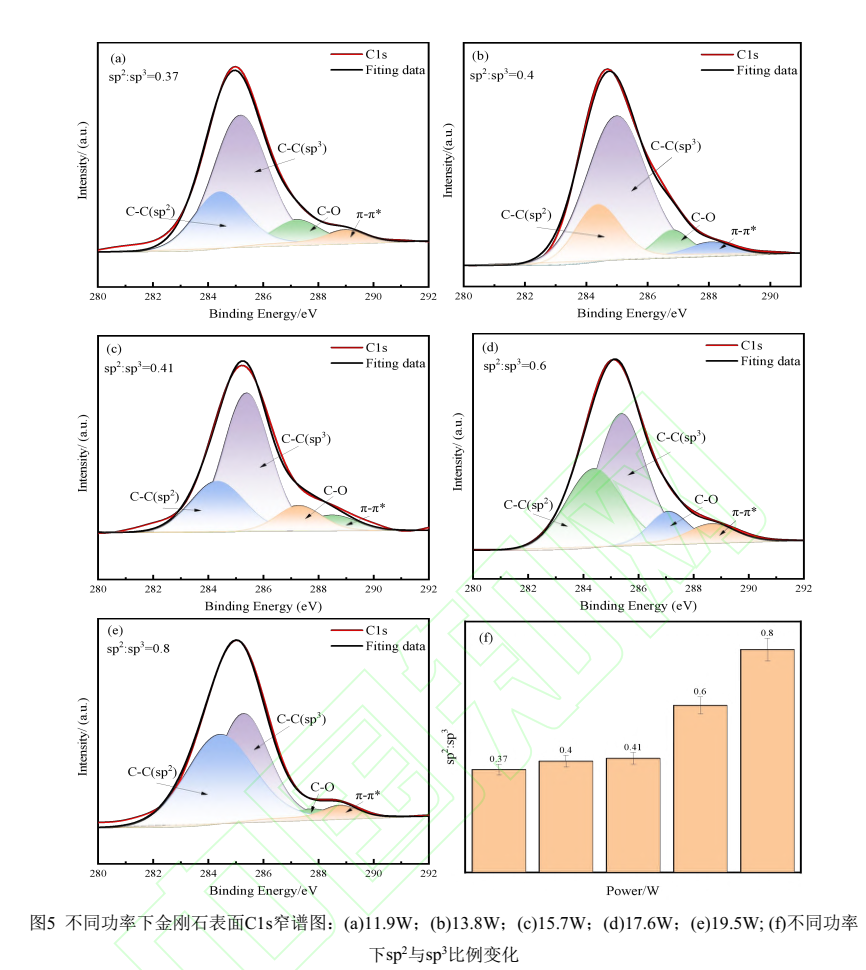

为进一步探究金刚石微孔外表面的成分,使用不同激光功率加工的金刚石微孔阵列,孔间距为 200 μm ,进行 XPS 测试如图 5 所示,将 C1s 峰分为 284.3 eV 、285. 1 eV 、286.3 eV和 288.7 eV 共 4 个分量,其中 284.3 eV 、285. 1 eV 、286.3 eV 可以归因为 sp2 石墨相、sp3 金刚石相和 C=O 键[19]。在 288.7 eV 存在一个肩峰,这是与π-π *键有关,且认为是 t-PA 的 C=C键的特征峰。从 XPS 结果来看,金刚石表面出现明显的 sp2 相,这说明金刚石表面沉积层主要成分为石墨。

在空气中环境中,当温度 T>973 K 时,金刚石开始转化为石墨。金刚石晶格中的 sp3 键碳原子吸收照射的激光能量跳跃到 sp2 键态[20] 。同时,相邻碳原子之间的距离增加,晶格不稳定。随着功率的升高金刚石表面 sp2 与 sp3 的比例增大,这表明表面石墨化程度增加。金刚石表面出现 C-O 键、C=O 键这是由于激光加工过程是在空气中完成的,C与空气中的 O2 接触发生氧化反应。通过对 XPS 光谱中 C1s 窄谱的拟合,计算不同功率下 sp2 与 sp3 的比例,结果如图 5(f)所示。随着功率的升高金刚石表面 sp2 与 sp3 的比值逐渐增大,这表明表面石墨化程度增加。其中,当功率低于 15.7 W 时锥度增加幅度明显低于功率高于 15.7 W 时增加的幅度。

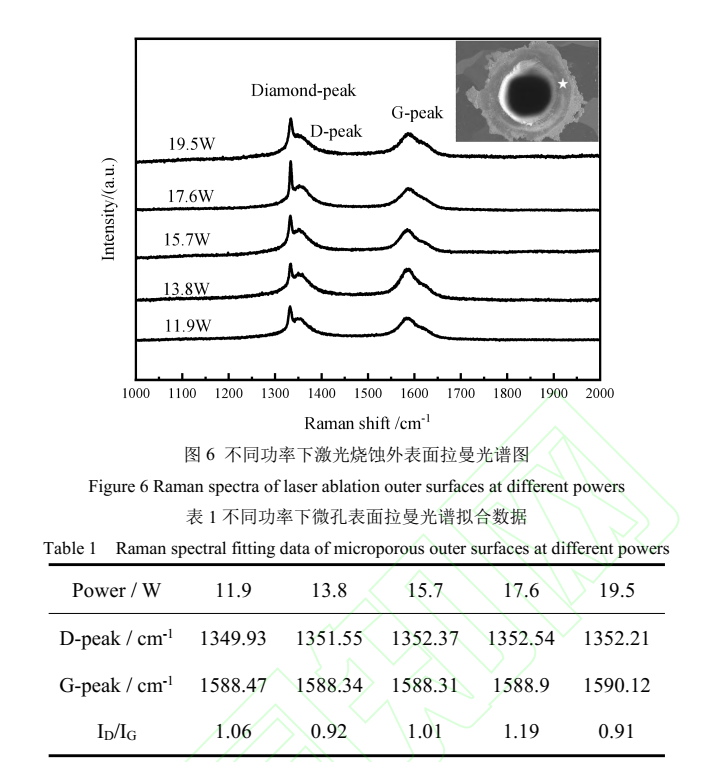

对金刚石微孔边缘位置进行拉曼光谱表征,结果如图 6 所示。拉曼光谱显示微孔附近均 出现明显的金刚石特征峰、D 峰和 G 峰。将不同功率下的特征峰进行对比发现,随着功率 的增大,金刚石峰的峰强逐渐减小,D 峰 G 峰的峰强逐渐增大,这说明金刚石石墨化程度 增大。

对拉曼光谱进行拟合得到不同功率下 D 峰 G 峰的峰位及峰强比,如表 1 所示。D 峰 随着功率的增加有少量右移现象,G 峰无明显移动,ID/IG 变化不大,这是说明不同激光功率下金刚石微孔表面石墨和无定型碳比例无明显变化。

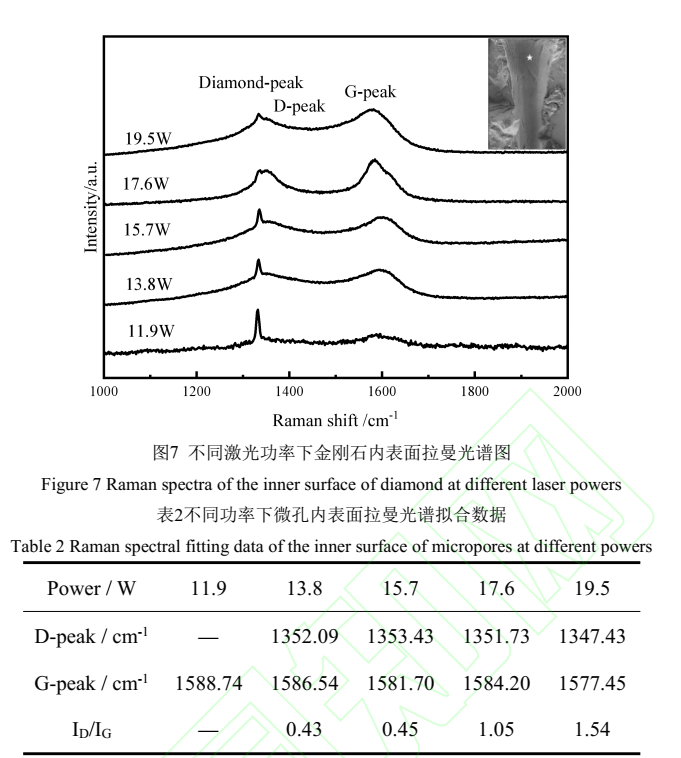

为了进一步研究金刚石石墨化的情况,对金刚石微孔内表面进行拉曼光谱表征如图 7 所示,激光功率从功率为 11.9 W 增加到 19.5 W ,微孔内表面金刚石特征峰峰强逐渐减小至 基本消失,将拉曼光谱 D 峰、G 峰进行拟合如表 2 所示,ID/IG 逐渐增大。在 11.9 W、13.8 W、 14.5 W 功率下,金刚石特征峰较为明显。

当功率达到 17.6 W 、19.5 W 时,金刚石特征峰与 D 峰 1350 cm-1 基本融为一个峰。此时 ID/IG 明显增大,这表明材料的非晶化程度增大,缺陷 增多。同时,观察不同功率下的 G 峰峰位变化可知,G 峰向从 1589 cm-1 向 1577 cm-1 方向飘移。该过程说明随着功率的增加微孔内表面的石墨在向无序化转变,缺陷增加,对应于完全无序的 sp2 键的 a-C[21] ,G 峰移动的过程也同样说明了激光功率对微孔缺陷的显著影响。

3.3 激光功率对微孔应力的影响

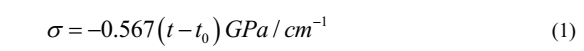

激光与金刚石作用不仅仅表现出明显的石墨化特征,金刚石也受到应力的影响。金刚石 在激光高能作用下产生热应力,最终表现为金刚石薄膜的残余应力(σ ) 。可通过拉曼面扫描 定性分析应力种类和影响范围,通过拉曼光谱的金刚石特征峰的峰位移动定量分析应力,可以使用以下公式(1)进行计算[22]:

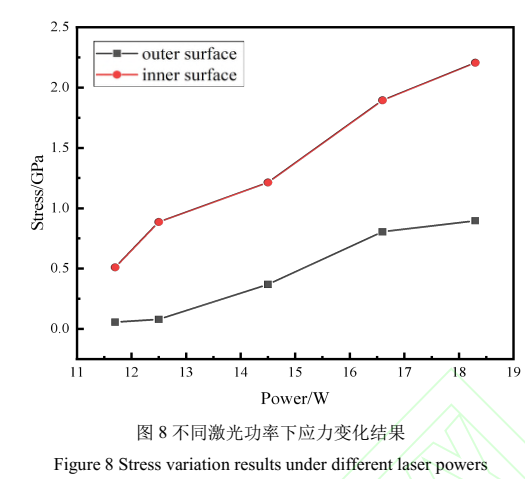

其中,t0 为激光加工前拉曼光谱的金刚石特征峰峰位,t 为激光加工后金刚石特征峰峰 位。对图 6 、7 中金刚石的外表面和内表面拉曼光谱的金刚石特征峰进行分峰拟合,通过金刚石峰位的偏移对金刚石内外表面应力进行计算,结果如图 8 所示。

将金刚石微孔外表面及内表面应力进行分析,随着激光功率的增加,金刚石外表面及内表面受到的压应力均有所增加且增加的幅度基本一致。相对于微孔外表面而言,金刚石内表面受到更大的影响。这可能是由于激光功率的增加导致激光能量的增加,当温度达到汽化温度(约 4273 K)时产生的蒸汽在脉冲激光的照射下经历显著的原子激发和电离,产生碳等离子体,等离子体在高温高压的驱动下迅速膨胀,形成反冲压力[23, 24]。

金刚石材料吸收的激光能量转化为扩散到内部的热量,导致金刚石内部的温度场不均匀。因此,在热冲击和材料变形作用下,应力集中和弯矩发生在金刚石内部[25] 。因此,金刚石微孔内表面受到更大的热应力作用,在内表面形成更明显的孔隙和纹路,这也进一步解释了图 2(f)中微孔内表面缺陷产生的原因。

3.4 激光加工金刚石微孔的机理分析

为阐述激光加工微孔过程中,金刚石微孔形状及缺陷的形成机理,本研究引入激光能量密度,以及烧蚀阈值,对其进行深入分析。由于激光能量密度在空间中呈高斯分布,当烧蚀孔直径为 D 时的能量密度可以表示为:

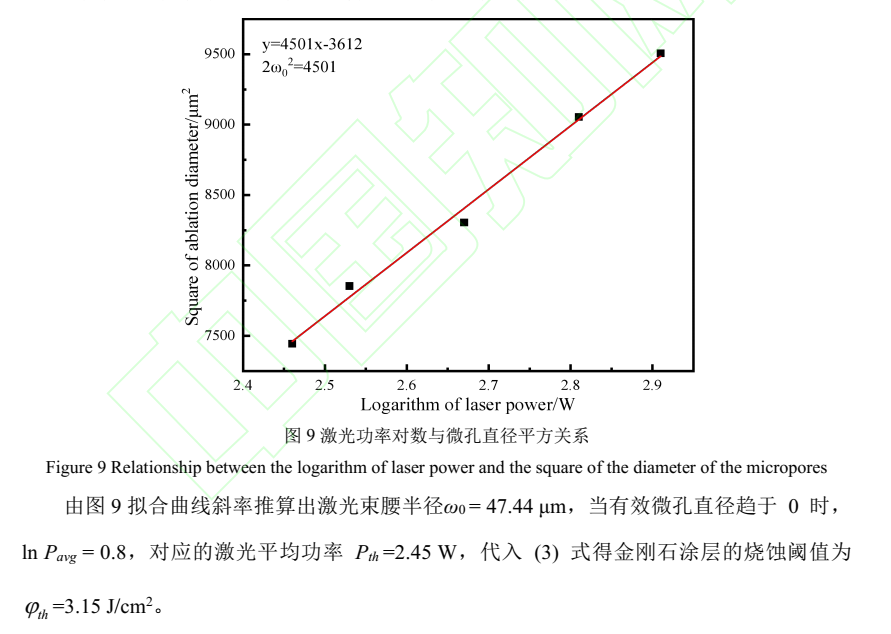

由公式(4)可知烧蚀孔直径的平方与平均功率的自然对数成正比。通过对试验数据的 线性拟合和分析可以计算出激光阈值功率,再通过公式(2)计算出阈值能量密度。激光的 平均功率由激光功率探头和激光功率表头测量。微孔直径由激光共聚焦测得,每个功率下测量 10 个微孔直径数据取平均值,计算比较激光功率对数与微孔直径平方关系如图 9。

当高斯激光束作用金刚石表面时,金刚石表面通过吸收激光能量来实现自身温度的升高, 当激光能量超过金刚石烧蚀阈值时,开始发生相变转化为石墨和无定型碳,金刚石与激光作用的位置被去除。

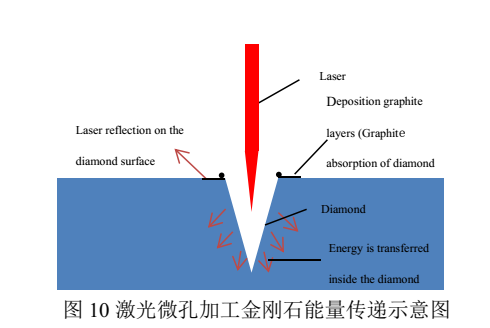

如图 10 为高斯激光束与金刚石相互作用时能量传递过程,主要包括高斯激光作用到金刚石表面、表面吸收激光能量和能量在金刚石内部吸收传递这三部分。当作用在金刚石上的能量超过烧蚀阈值发生相变后,产生的石墨也参与激光能量的吸收。

由于激光能量呈高斯分布,中心位置能量最高,当激光能量足够高时,石墨以汽化的形式被去除,并产生大量的气态碳。然后,气态碳在微孔内外表面以范德华力结合,形成沉积的变质层,沉积层的主要成分为石墨和无定型碳(如图 2a-f 所示)。

石墨具有良好的光和热吸收能力,激光加工过程中生成的石墨对下一个激光脉冲能量进行了一定的吸收,激光能量的吸收随着石墨和非晶碳 sp2 键的增加和缺陷的出现而增加。经过金刚石对激光能量的层层吸收,微孔下端接收到的激光能量减少,到达一定深度后,激光能量被吸收至低于烧蚀阈值,金刚石无法继续去除,因此微孔最终呈现锥形形貌(如图 3a-e所示)。

由于金刚石内部缺陷以及多晶金刚石晶界的存在,金刚石内部不同位置受到激光热影响产生差异,局部位置可能出现裂纹和局部断裂。但整体而言,在激光功率增加后,金刚石表面及内表面受到更大的热应力作用,当受到的应力大于金刚石的 C-C 晶格键断裂所需要的应力时,C-C 断裂表现为裂纹,而脉冲激光束使得激光具有累积效应,进一步促进裂纹的扩展,当裂纹扩展到足够相互连接时发生如图 2(d)中微孔边缘破损断裂。

4 结 论

利用 Nd:YAG 激光器对金刚石进行微孔加工,通过研究激光功率对金刚石微孔成型的 影响分析激光与金刚石的相互作用,通过分析金刚石的烧蚀阈值,阐明了金刚石缺陷产生的原因及反应机理,结论如下:

(1) 随着激光功率由 11.9 W 增加至 19.5 W,微孔表面及内表面石墨化程度增加;在功 率到达 15.7 W 时,微孔表层出现破损;19.5 W 时,微孔外表面的沉积层开始脱落。这是由 于金刚石与表面及内表面的石墨层主要靠范德华力相互作用,当微孔表面受到的热应力大于沉积层和金刚石之间的范德华力时,金刚石层状沉积物开始脱落。

(2) 激光能量呈高斯分布,在能量向下传递过程中被金刚石和生成的石墨吸收,微孔下 端接收到的能量降低,金刚石微孔最终呈现锥形形貌。并且,由于石墨化程度随着激光功率的增加而增加,金刚石表面及内表面石墨层厚度增加,提高了对激光能量的吸收,因此在高功率下,微孔上下端受到的能量差增加,进而导致锥度增加。

(3) 微孔外表面和内表面受到明显的压应力,随着激光功率的增加,受到的应力作用更为明显。这是由于能量过高时金刚石表面及内表面受到更大的热效应,在热冲击和材料变形作用下,应力集中和弯矩发生在金刚石内部。当热应力高于金刚石断裂强度时,产生裂纹和表面的局部破损。

(4) 0.2 kHz 激光频率、200 μs 激光脉冲宽度下多晶金刚石的烧蚀阈值为 th =3. 15 J/cm2,此时对应的平均功率为 Pth =2.45 W。当激光能量高于烧蚀阈值时,金刚石表面开始发生相变反应。激光功率的增加,为相变反应提供更多能量,金刚石去除量增大,相应地会产生更多的缺陷;当能量被吸收至低于烧蚀阈值时,反应终止。

审核编辑:刘清

-

人造金刚石生产过程Fuzzy-PID功率控制系统2011-03-09 3270

-

基于DSP的金刚石压机智能控制系统电路设计2013-11-18 3011

-

类金刚石(DLC)涂层在半导体行业的应用2014-01-24 13945

-

金刚石散热片在微波射频领域有什么应用2019-05-28 2192

-

乙醇对金刚石膜生长特性的影响2009-05-16 778

-

PLC在金刚石液压合成机中的设计应用2009-06-19 957

-

如何才能生成金刚石散热片和CVD金刚石散热的应用介绍2020-11-05 1531

-

半导体金刚石有什么不同 每种金刚石都能造芯吗?2023-02-02 3628

-

金刚石半导体应用与优缺点2023-02-14 6962

-

新型金刚石半导体2023-07-31 2118

-

金刚石晶体的不同类型及应用梳理2024-01-02 4856

-

金刚石多晶材料:高功率器件散热解决方案2024-11-27 2103

-

金刚石遇上激光:不同激光类型加工效果大揭秘2024-11-29 2248

-

探讨金刚石增强复合材料:金刚石/铜、金刚石/镁和金刚石/铝复合材料2024-12-31 2022

-

化合积电推出硼掺杂单晶金刚石,推动金刚石器件前沿应用与开发2025-02-19 1377

全部0条评论

快来发表一下你的评论吧 !